一种微波介质陶瓷材料及其制备方法和微波通信器件

本技术涉及介质陶瓷,且特别涉及一种微波介质陶瓷材料及其制备方法和微波通信器件。

背景技术:

1、微波介质陶瓷是一种用于微波和射频(rf)电子器件中的特殊陶瓷材料,具有优异的电学性能和热学特性。这些陶瓷材料通常用于制造天线、滤波器、耦合器、谐振器、介质基片等元件,用于传输、接收和处理微波信号。其广泛应用于众多领域,包括卫星通信、物联网、软件无线电、全球定位系统(gps)、直播卫星电视(dbs tv)和卫星环境监测等。

2、微波介质陶瓷材料在当今通讯技术领域发挥着至关重要的作用,特别是随着5g和6g高频应用的普及,对材料性能提出了更高的要求。这些材料不仅需要具备低介电常数、高品质因数和温度稳定性等特性,还需要在小型化、高性能和多功能性方面表现出色。低温共烧陶瓷(ltcc)作为电子通讯中非常重要的技术,主要用于高集成度、高性能电子封装的技术方面,在设计的灵活性、布线密度和可靠性方面具有巨大的潜能。但是,多数传统的电子陶瓷并不能满足ltcc技术对材料的要求,其原因在于陶瓷的烧结温度仍然太高,无法与熔点更低的电极实现共烧。随着可穿戴无线通讯设备的发展和器件多功能集成化发展的需求,陶瓷材料发展的新趋势需要同半导体、聚合物和金属共烧,这就要求陶瓷材料具有超低的烧结温度。低温烧结微波介质陶瓷材料可以减小能耗,抑制易挥发组分的蒸发,还可以减少同其他材料的反应,开发超低温烧结微波介质材料已成为研究的热点之一。而大多数具有高品质因数(qf值)的介质材料需要较高的烧结温度,通常采用添加烧结助剂来降低其烧结温度,经过液相烧结实现样品的最终致密,但这样通常会导致材料的微波介电性能恶化。

技术实现思路

1、针对现有技术的不足,本技术实施例的目的包括提供一种微波介质陶瓷材料,以实现低温烧结的同时,具有较高的品质因数和低介电常数。

2、第一方面,本技术实施例提供了一种微波介质陶瓷材料的制备方法,包括:将原材料mgo和moo3按照摩尔比1:(1.5-2)混合,得到原料;将原料与研磨介质混合,依次进行第一次球磨、干燥和预烧处理,得到陶瓷样块;将陶瓷样块依次进行第二次球磨、干燥、压制成型和烧结处理,即得到微波介质陶瓷材料;其中,预烧的温度为500-650℃,预烧的时间为2-4h;烧结的温度为650-800℃,烧结的时间为4-6h。在本技术提供的制备方法中,通过在500-650℃下进行预烧,可以将原料中可能存在的有机物质和其他挥发性杂质会在高温下挥发出来,净化原料;从而减少在后续烧结过程中产生的气体和气味,从而提高产品的纯度。而且,预烧过程可以调整和改进陶瓷材料的结晶结构,促使颗粒更加致密和均匀,以及生成所需要的相。这可以提高材料的机械性能和微波性能,使其在工作条件下更加稳定。同时,预烧过程可以消除原料中的内应力,使材料在后续烧结过程中不容易产生开裂或变形,从而提高了微波介质陶瓷材料的整体稳定性。进一步的将预烧后得到的陶瓷样块在650-800℃下进行烧结,可以使材料在低温下烧结后具有较高的密度,从而具有高品质因数和低介电常数,以满足微波通信器件的要求。此外,本技术中,由于合成的钼酸盐粉料具有较好的流动性,因此本技术中的粉料无需进行造粒,可直接压片进行后续烧结,得到所需要的陶瓷样品,因此该制备工艺步骤简单。

3、第二方面,本技术实施例提供了一种微波介质陶瓷材料的制备方法,包括:将原材料mgo和moo3按照摩尔比1:(1.5-2)混合,得到原料;将原料与研磨介质混合,依次进行第一次球磨、干燥和预烧处理,得到陶瓷样块;按照(0.75-0.99)mgmo2o7-(0.01-0.25)tio2的化学计量比将陶瓷样块与tio2混合后依次进行第二次球磨、干燥、压制成型和烧结处理,即得到微波介质陶瓷材料;其中,预烧的温度为500-650℃,预烧的时间为2-4h;烧结的温度为650-800℃,烧结的时间为4-6h。在本技术提供的制备方法中,通过在500-650℃下进行预烧,可以将原料中可能存在的有机物质和其他挥发性杂质会在高温下挥发出来,净化原料;从而减少在后续烧结过程中产生的气体和气味,从而提高产品的纯度。而且,预烧过程可以调整和改进陶瓷材料的结晶结构,促使颗粒更加致密和均匀,以及生成所需要的相。这可以提高材料的机械性能和微波性能,使其在工作条件下更加稳定。同时,预烧过程可以消除原料中的内应力,使材料在后续烧结过程中不容易产生开裂或变形,从而提高了微波介质陶瓷材料的整体稳定性。进一步的,按照(0.75-0.99)mgmo2o7-(0.01-0.25)tio2的化学计量比将预烧后得到的陶瓷样块与tio2混合后在650-800℃下进行烧结,通过在mgmo2o7材料中掺杂少量的tio2,可以使得到的(0.75-0.99)mgmo2o7-(0.01-0.25)tio2材料在低温下烧结后具有较高密度和品质因数的同时,其频率温度系数比单纯的mgmo2o7材料更接近于零,以满足微波通信器件的要求。此外,本技术中,由于合成的钼酸盐粉料具有较好的流动性,因此本技术中的粉料无需进行造粒,可直接压片进行后续烧结,得到所需要的陶瓷样品,因此该制备工艺步骤简单。

4、在本技术的部分实施例中,第一次球磨包括:将原料、锆球和研磨介质按照质量比1:(1.5-2):1加入球磨罐中进行第一次球磨。

5、在本技术的部分实施例中,研磨介质包括无水乙醇。无水乙醇作为研磨介质在制备微波介质陶瓷材料的过程中具有适中的黏性、稳定性,易于控制,而且不引入额外的水分或安全风险,因此被选择作为球磨介质。

6、在本技术的部分实施例中,第一次球磨的条件包括:球磨转速为200-300r/min,球磨时间为4-8h。在上述球磨转速和球磨时间范围内可以使原材料研磨的更加充分和均匀。

7、在本技术的部分实施例中,第二次球磨的条件包括:球磨转速为200-300r/min,球磨时间为4-8h。进行第二次球磨的目的主要是为了使陶瓷粉料研磨的更细,更有利于后续的烧结反应。

8、通过将原料、锆球和研磨介质的质量比例、以及球磨转速和时间控制在上述范围内,有助于获得均匀的混合物,还可以实现高效的物质研磨,有利于提高原料的反应性和可压性,提高陶瓷材料的质量。

9、在本技术的部分实施例中,在干燥步骤之后还包括过筛步骤,筛的目数为100-220。通过过筛,可以去除较大或较小的颗粒,从而获得更加均匀的粒度分布,使制备的陶瓷材料更加稳定和均一。

10、在本技术的部分实施例中,干燥的温度为80-120℃;和/或,干燥的时间为15-18h。干燥可以有效去除粉料中的潮气和湿度,通过限定干燥的温度和时间在上述范围内,有助于降低粉料的含水量,提高了后续处理步骤的效果。

11、在本技术的部分实施例中,压制成型的条件包括:压制压力为200-300mpa。

12、第三方面,本技术实施例提供了一种由上述制备方法制得的微波介质陶瓷材料,该微波介质陶瓷材料包括mgmo2o7。该材料同时具有较高的品质因数和低介电常数。

13、第四方面,本技术实施例提供了一种由上述制备方法制得的微波介质陶瓷材料,该微波介质陶瓷材料包括(0.75-0.99)mgmo2o7-(0.01-0.25)tio2。本技术通过在陶瓷材料中掺杂tio2,可以使陶瓷材料具有较高品质因数的同时,其频率温度系数比单纯的mgmo2o7材料更接近于零。

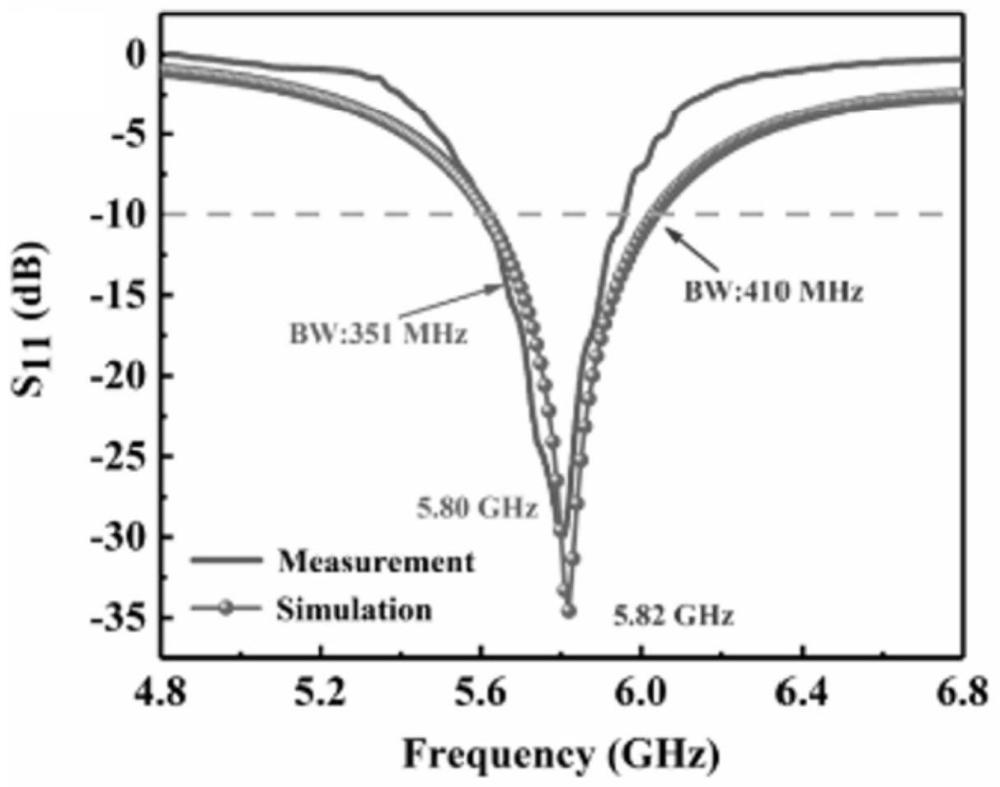

14、第五方面,本技术实施例提供了一种微波通信器件,包括上述任意的微波介质陶瓷材料。

- 还没有人留言评论。精彩留言会获得点赞!