一种籽晶粘接用渐变式挤压真空粘接装置的制作方法

本发明涉及碳化硅生产,特别涉及一种籽晶粘接用渐变式挤压真空粘接装置。

背景技术:

1、在碳化硅晶体制备过程中,通常会用到籽晶,其作为晶体的载体,为生成的碳化硅晶体提供附着点。其一般通过粘黏胶固定在坩埚盖上使用。

2、现有本公司在进行粘接时,是直接在大气压下通过人工将籽晶与坩埚盖粘接在一起,此种粘接方式导致粘接面会产生气泡,粘接强度低,经查找,市面上存在一种真空粘接设备,其是在真空环境下实现籽晶与坩埚盖的粘接,具体的操作如下,在真空条件下,先利用自动上胶单元将粘黏胶滴加到坩埚盖安装面上,再利用自动刮平单元将胶水刮平,刮平后利用自动转运单元将籽晶放置到坩埚盖安装面上,最后直接用恒力挤压作用在籽晶上端,待粘黏剂完全固化后,解除真空,取出粘接有籽晶的坩埚盖即可,上述粘接方式,可有效避免粘接面产生气泡,粘接强度高,但是此种粘接方式任然存在一些不足之处,例如:

3、在真空环境中,粘黏胶固化时间长,进而导致此种粘接方式较为费时;

4、直接利用恒力挤压作用在籽晶的端上(其目的是通过作用增加固化后的粘接强度),这使得在连接材料开始时就施加了较大的力,这会导致连接点和粘黏胶之间的应力瞬间增加,这种突然施加的力会导致粘黏胶在初始阶段的强度和粘合性能不足,影响粘接强度,且同时也回造成大量溢胶现象的发生(即通过挤压作用使得粘黏胶溢出坩埚盖与籽晶之间的安装面,导致坩埚盖与籽晶的安装面粘黏胶过少,会降低粘接强度),故此,本技术提供了一种籽晶粘接用渐变式挤压真空粘接装置来满足需求。

技术实现思路

1、本技术的目的在于提供一种籽晶粘接用渐变式挤压真空粘接装置,用于解决现有技术中真空环境下粘黏胶固化时间长、恒力作用下容易导致粘接强度下降和大量溢胶的技术问题。

2、为实现上述目的,本技术提供如下技术方案:一种籽晶粘接用渐变式挤压真空粘接装置,包括用于将籽晶搬运至坩埚安装面上的自动转运单元、用于将粘黏胶滴加至坩埚盖安装面上的自动上胶单元、用于将坩埚盖安装面上的粘黏胶刮平的自动刮平单元、用于临时承载籽晶且与所述自动转运单元适配的籽晶承载盘以及用于承载坩埚盖的坩埚盖承载盘,还包括真空罩单元和渐变挤压单元,所述渐变挤压单元包括挤压单元和加热单元;

3、真空罩单元:为所述自动转运单元、所述自动上胶单元、所述自动刮平单元和所述渐变挤压单元提供真空工作环境;

4、加热单元:用于对粘黏胶进行加热,使得粘黏胶升温,加快粘黏胶的固化;

5、挤压单元:利用加热单元产生的热量转换成对籽晶上端的挤压力,且挤压力由无缓慢变大直至稳定。

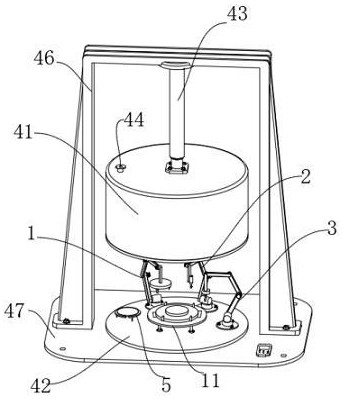

6、优选的,所述真空罩单元包括安装在底板上的u形架,所述底板上端安装有圆座,所述坩埚盖承载盘安装在所述圆座的轴心处,所述自动转运单元、所述自动上胶单元、所述自动刮平单元和所述籽晶承载盘呈圆周设置在所述坩埚盖承载盘的外围,且均安装在所述圆座上,所述圆座的上方设有空心罩,且所述空心罩的上端设置有与真空泵连接的抽气口,所述空心罩的上端通过动力缸一与所述u形架连接,所述空心罩的底部设有弹性密封环;

7、所述挤压单元包括隔热圆板,所述隔热圆板通过多个伸缩杆与所述空心罩的内壁连接,所述隔热圆板的上端通过连接件与隔热筒连接,且所述隔热筒的内腔滑动设置有杆体,所述杆体的上端通过动力缸二与所述空心罩的内壁固定连接,位于所述隔热筒内腔的所述杆体的下端通过外壁设置的弹性密封垫与所述隔热筒密封滑动连接,所述弹性密封环下端与所述隔热筒的内腔底部之间形成膨胀腔,膨胀腔内设置有适量的低沸点液体,所述弹性密封环的上端与所述隔热筒的内腔顶部之间形成活动腔,且所述活动腔通过连接管与外界相通,所述隔热圆板的下端固定有与所述籽晶适配的圆形结构的弹性导热垫一,且弹性导热垫一的上端设置有若干个贯穿所述隔热圆板的导热凸起,且若干个所述导热凸起的上方设置有与其适配的若干个导热凸块,且若干个所述导热凸块的上端均贯穿所述隔热筒并延伸至其内腔与导热板连接,所述导热板与所述隔热筒的底部密封连接;

8、所述加热单元设置为圆形加热器,所述圆形加热器安装在所述弹性导热垫一的内腔。

9、优选的,还包括调节单元,用于调节所述导热凸起与所述导热凸块之间的热量传递效率,以达到对挤压力变化速率的调节。

10、优选的,所述调节单元包括转动设置在所述隔热筒和所述隔热圆板之间的隔热环,所述隔热环的内腔有多个安装杆,且多个所述安装杆上均固定有导热块,且多个所述导热块的上端均设置有弹性导热垫二,多个所述导热块的上下端分别与相对应所述导热凸块的下端和相对应所述导热凸起的上端滑动抵触;

11、所述连接件包括多个连接杆,多个所述连接杆呈圆周设置,且上下端分别与所述隔热筒和所述隔热圆板固定连接。

12、优选的,所述导热凸起、所述导热块和所述导热凸块均设置为圆弧形结构,且弯曲程度均一致,所述导热凸起、所述导热块和所述导热凸块上各处厚度一致。

13、优选的,还包括安装在所述动力缸二延伸端的隔热罩,所述伸缩杆和所述杆体均固定设置在所述隔热罩的内腔;

14、所述坩埚盖承载盘为圆形结构,且为隔热材料制成,所述坩埚盖承载盘的上端呈圆周设置有多个限位柱;

15、所述隔热罩的内径大于多个所述限位柱所围成圆的直径,且小于所述坩埚盖承载盘的直径。

16、优选的,还包括相对设置在所述坩埚盖承载盘上的两个取料凹槽,当所述隔热罩的下端与所述坩埚盖承载盘的上端盖合时,将对两所述取料凹槽形成完全遮挡。

17、优选的,所述自动转运单元包括机械手本体和安装在所述机械手本体上的电动卡盘,所述籽晶承载盘上设置有与所述电动卡盘上的卡爪适配的夹持开口。

18、优选的,所述自动上胶单元包括机械手本体、安装在所述机械手本体上的储胶瓶和控制所述储胶瓶内粘黏胶流出的控流件,所述储胶瓶的内腔与外界相通。

19、优选的,所述自动刮平单元包括机械手本体和安装在所述机械手本体上的刮板,所述刮板可被所述机械手本体上设置的动力电机驱动旋转。

20、综上,本发明的技术效果和优点:

21、本发明结构合理,设置渐变挤压单元,利用加热单元对粘黏胶进行加热,可以提高粘黏剂分子的活动性和扩散速率,从而加快粘黏胶的固化,降低固化时间,同时挤压单元通过将加热单元产生的热量转换成对籽晶上端的挤压力,且挤压力由无缓慢变大直至稳定,在粘黏剂固化初期,施加较小的挤压力作用可以帮助胶水更好地流动并扩散到坩埚盖和籽晶的表面,填满微小凹凸和不规则表面,进而提高固化后的连接强度,且不容易因挤压力过大而造成过多胶水的溢出,随着胶水的继续固化(胶水逐渐变硬,其承压能力越来越强),挤压力缓慢变大,随着挤压力的增大,物体之间的接触力会随之增强,提高接触面之间的贴合度,增强粘合强度,随着固化的继续,挤压力缓慢变大直至稳定,可有效防止胶水过多溢出同时也提高了胶水的粘接强度;

22、本发明中,设置有调节单元,可根据需要转动隔热环,改变导热块与导热凸块和导热凸起之间的接触面积,从而改变单位时间内传递给低沸点液体的热量,改变低沸点液体的汽化速度,使得单位时间内作用在籽晶上的挤压力的变化速率发生改变,来改变作用在籽晶上的挤压力从无至恒定挤压力所需时间,以便获取高连接强度的粘接产品且可使其适应不同品种的粘黏胶。

- 还没有人留言评论。精彩留言会获得点赞!