一种从锂矿石中提取碳酸锂的方法与流程

本技术涉及碳酸锂制备,更具体地说,它涉及一种从锂矿石中提取碳酸锂的方法。

背景技术:

1、碳酸锂是无机化合物,也是重要的化工原料。随着国家新能源的发展,碳酸锂作为基础原料,其生产和需求量不断加大。碳酸锂主要从锂矿石或盐湖卤水中提取。对于从锂矿石中提取碳酸锂而言,锂矿石常常采用锂云母、锂辉石、透锂长石等,提取方法主要有硫酸盐法、石灰石烧结法、硫酸法等。针对锂矿石采用硫酸盐法提取碳酸锂,首先将锂矿石进行破碎,得到粉料,然后在粉料中加入硫酸钠,高温焙烧,使锂矿石和硫酸钠反应,得到焙烧料,之后对焙烧料进行研磨,得到细粉,然后对细粉进行浸取,除杂,沉锂,得到碳酸锂。申请人在实际加工中发现,粉料和硫酸钠在高温焙烧下容易出现烧结,严重影响焙烧料的研磨,且降低锂浸出率,进而降低碳酸锂产量。

技术实现思路

1、为了降低焙烧料出现烧结的情况,提高锂浸出率,本技术提供一种从锂矿石中提取碳酸锂的方法。

2、第一方面,本技术提供一种从锂矿石中提取碳酸锂的方法,采用如下的技术方案:

3、一种从锂矿石中提取碳酸锂的方法,包括如下步骤:

4、s1、对锂矿石进行破碎,过筛,得到粉料;

5、s2、在粉料中加入硫酸钠、氧化钙、石墨粉、碳纤维混合,得到混料;

6、s3、在惰性气体保护下,将混料升温至1000-1100℃,保温处理3-5h,之后降温至340-360℃,然后通入含氧气体,保温处理1-3h,之后降温至室温,得到焙烧料;

7、s4、在焙烧料中加入乙醇混合,然后进行球磨,升温除乙醇,得到细粉;

8、s5、采用硫酸溶液对细粉进行浸取,得到锂浸出液;

9、s6、对锂浸出液进行除杂,然后采用碳酸盐溶液进行沉锂,过滤,洗涤,烘干,得到碳酸锂。

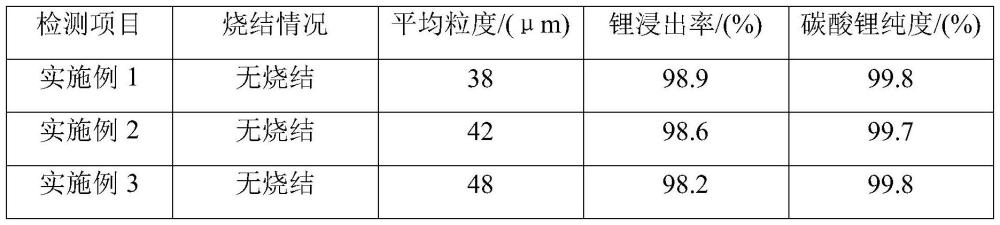

10、本技术从锂矿石中提取碳酸锂的方法,大大改善混料的烧结情况,使焙烧料无烧结,便于球磨,使细粉的平均粒度<50μm,便于锂的浸出,锂浸出率>98%,便于沉锂,增加碳酸锂的产量,且使碳酸锂纯度>99.5%,表现出良好的性能。

11、在粉料中使用硫酸钠,其能够和粉料发生反应,并形成硫酸锂。在粉料中使用石墨粉、碳纤维,石墨粉为颗粒状,碳纤维为针状,利用两者之间的协同增效,大大改善混料导热性,降低出现烧结以及过烧的情况,使焙烧料无烧结。然后降温且通入含氧气体,石墨粉、碳纤维能够和氧气反应产生气体,产生的气体形成孔隙通道,增加焙烧料的蓬松度,便于球磨,降低细粉粒度,便于锂的浸出,提高锂浸出率,增加碳酸锂产量,具有市场应用和经济价值。

12、可选的,所述锂矿石中氧化锂的质量含量为0.5-1.5%;粉料100目筛余量≤1%;所述石墨粉的粒度为50-100μm;碳纤维的直径为1-10μm、长度为100-500μm。

13、通过采用上述技术方案,对锂矿石中氧化锂含量进行限定,控制氧化锂含量的拨动,进而降低因拨动过大而影响效果,增加提取碳酸锂的稳定性,保证碳酸锂的品质。

14、而且还对粉料100目筛余量进行限定,便于后续原料的混料以及焙烧。对石墨粉的粒度、碳纤维的直径以及长度进行限定,不仅增加原料混料均匀性,而且增强石墨粉、碳纤维的使用效果。

15、可选的,步骤s2中,粉料、硫酸钠、氧化钙、石墨粉、碳纤维的重量配比为40:(20-30):(4-6):(4-6):(1-2)。

16、通过采用上述技术方案,对粉料、硫酸钠、氧化钙、石墨粉、碳纤维的重量配比进行限定,不仅便于粉料和硫酸钠的反应,而且利用石墨粉、碳纤维增加传热效率,便于温度的控制,降低出现烧结的情况,便于后续的球磨,降低细粉粒度,提高锂浸出率。

17、可选的,步骤s4中,球磨处理中,球磨介质、焙烧料、乙醇的重量配比为(3-5):(1-3):(1-2)。

18、通过采用上述技术方案,对球磨介质、焙烧料、乙醇的重量配比进行限定,利用球磨介质对焙烧料进行球磨,焙烧料受到研磨和冲击力下产生裂纹,裂纹继续扩散且破裂形成小颗粒。配合乙醇,乙醇能够快速进入裂纹缝隙中,阻挡裂纹闭合,使裂纹迅速扩散,大大提高球磨效率。

19、在多个实施方案中,球磨介质、焙烧料、乙醇的重量配比为4:2:1,其也可以根据需要将重量配比设置为3:1:1、3:1:2、3:3:1、3:3:2、5:1:1、5:1:2、5:3:1、5:3:2等。

20、可选的,步骤s4中,球磨处理中,转速为400-600r/min、球磨时间为60-80min。优选的,转速为500r/min、球磨时间为70min。

21、通过采用上述技术方案,对球磨处理中的转速、球磨时间进行限定,便于球磨处理的控制。

22、可选的,所述球磨介质为氧化锆球,氧化锆球的直径为10-50mm。优选的,氧化锆球的直径为20mm。

23、通过采用上述技术方案,对球磨介质材质以及直径进行限定,便于球磨介质选择。

24、可选的,步骤s5具体为:在细粉中加入质量浓度为50-60%的硫酸溶液,升温至100-120℃,搅拌处理4-6h,过滤,得到一级浸取滤渣和一级浸取滤液;

25、然后在一级浸取滤渣中加入质量浓度为50-60%的硫酸溶液,升温至100-120℃,搅拌处理2-4h,过滤,得到二级浸取滤渣和二级浸取滤液;

26、之后在二级浸取滤渣中加入质量浓度为50-60%的硫酸溶液,升温至100-120℃,搅拌处理1-3h,过滤,得到三级浸取滤渣和三级浸取滤液;

27、然后采用质量浓度为5-15%的硫酸溶液对三级浸取滤渣进行洗涤,过滤,得到洗涤液;

28、之后将一级浸取滤液、二级浸取滤液、三级浸取滤液、洗涤液混合,得到锂浸出液。

29、通过采用上述技术方案,采用硫酸溶液进行三次浸泡,配合硫酸溶液的洗涤,使细粉中的硫酸锂充分浸出,提高锂浸出率。

30、进一步的,步骤s5中,得到一级浸取滤渣的过滤处理中,硫酸溶液的使用量为800-1200g。优选的,硫酸溶液的使用量为900-1100g。更优选的,硫酸溶液的使用量为1000g。

31、得到二级浸取滤渣的过滤处理中,硫酸溶液的使用量为800-1200g。优选的,硫酸溶液的使用量为900-1100g。更优选的,硫酸溶液的使用量为1000g。

32、得到三级浸取滤渣的过滤处理中,硫酸溶液的使用量为800-1200g。优选的,硫酸溶液的使用量为900-1100g。更优选的,硫酸溶液的使用量为1000g。

33、进一步的,步骤s5中,洗涤次数为一到五次,每次洗涤硫酸溶液的使用量为300-800g。优选的,洗涤次数为三次,每次洗涤硫酸溶液的使用量为500g。

34、可选的,步骤s6具体为:在锂浸出液中加入碱调节ph值为7.5-8,过滤,加入聚丙烯酰胺溶液混合,加入碱调节ph值为12.5-13,过滤,然后进行蒸发浓缩,降温至室温,加入乙二胺四乙酸二钠溶液混合,之后降温至5-15℃,过滤,之后升温至90-100℃,加入饱和碳酸钠溶液直至不产生沉淀,搅拌处理2h,在温度为90-100℃下过滤,洗涤,烘干,得到碳酸锂。

35、通过采用上述技术方案,在锂浸出液中加入碱调节ph值为7.5-8,能够使铁离子、铝离子形成沉淀,配合过滤,除铁离子、铝离子。在加入聚丙烯酰胺,并调节ph值为12.5-13,能够使亚铁离子、钙离子、镁离子、锰离子形成沉淀,配合聚丙烯酰胺的絮凝,以及配合过滤,除亚铁离子、钙离子、镁离子、锰离子。由于钙离子形成的氢氧化钙微溶于水,还残留氢氧化钙以及钙离子,此时进行蒸发浓缩,氢氧化钙析出,加入乙二胺四乙酸二钠,能够对钙离子进行螯合,稳定分散于水中,配合过滤,进一步除氢氧化钙,且使少量钙离子螯合,稳定分散于水中。之后升温加入碳酸钠,碳酸钠和硫酸锂形成碳酸锂沉淀,配合过滤,洗涤,得到碳酸锂。本技术中,通过各步骤的相互配合,使碳酸锂纯度>99%。

36、进一步的,步骤s6的洗涤中,首先采用乙醇洗涤一到五次,每次洗涤乙醇的使用量为300-800g,然后采用温度为90-100℃的去离子水洗涤一到五次,每次洗涤去离子水的使用量为300-800g。更优选的,采用乙醇洗涤三次,每次洗涤乙醇的使用量为500g,然后采用温度为95℃的去离子水洗涤三次,每次洗涤去离子水的使用量为500g。

37、可选的,步骤s6中,蒸发浓缩,降温至室温,得到浓缩液,浓缩液中锂离子的质量浓度为0.5-1%。

38、通过采用上述技术方案,浓缩液中含有大量硫酸锂,对浓缩液中的锂离子进行限定,便于蒸发浓缩量的控制,而且也便于后续的沉锂。

39、可选的,步骤s6中,聚丙烯酰胺溶液中聚丙烯酰胺的质量浓度为0.05-0.1%,且锂浸出液、聚丙烯酰胺溶液的重量配比为100:(1-2);

40、乙二胺四乙酸二钠溶液中乙二胺四乙酸二钠的质量浓度为0.01-0.05%,且锂浸出液、乙二胺四乙酸二钠溶的重量配比为100:(1-2)。

41、通过采用上述技术方案,对聚丙烯酰胺、乙二胺四乙酸二钠的使用量进行限定,便于锂浸出液的除杂处理。

42、综上所述,本技术至少具有以下有益效果:

43、本技术从锂矿石中提取碳酸锂的方法,在粉料中使用硫酸钠,便于形成硫酸锂。在粉料中使用石墨粉、碳纤维,利用两者之间的协同增效,大大改善混料导热性,降低出现过烧的情况,配合焙烧后通入含氧气体,石墨粉、碳纤维能够和氧气反应产生气体,形成孔隙通道,增加焙烧料的蓬松度,使焙烧料无烧结,便于球磨,降低细粉粒度,使细粉的平均粒度<50μm,便于锂的浸出,锂浸出率>98%,便于沉锂,增加碳酸锂的产量,且使碳酸锂纯度>99.5%,具有市场应用和经济价值。

- 还没有人留言评论。精彩留言会获得点赞!