以废玻璃为原料制备高漂浮率空心玻璃微珠的方法与流程

本发明属于功能无机填充材料制备,具体涉及一种空心玻璃微珠的制备方法,制备出的空心玻璃微珠可广泛应用于军工、建材、石油、化工等领域,尤其适用于深海浮体、航空航天、轨道交通、汽车制造、5g基站等领域。

背景技术:

1、空心玻璃微珠(hgm)是一种中空、薄壁、高强、轻质的微米级玻璃质球体,具有密度小、强度高、耐高温、低导热、低介电常数、优良的分散性等其它填料无法比拟的优异特性,其作为填充材料不仅可降低制品成本,而且能够赋予制品新的功能,使其成为21世纪新型填充材料的主流。

2、我国每年会产生大量的废玻璃,但由于废玻璃的原材料来源、用途及生产机制的不同导致废玻璃的回收利用率较低。且玻璃为不可降解的物质,随着堆积的增多,对环境保护、资源的利用带来巨大压力。美国3m公司专利cn103415481a、cn102811965ad等公开了采用废玻璃作为原料制备空心玻璃微珠的方法,但制备的hgm不仅真密度高、而且抗压强度低,无法满足应用需求。

3、随着hgm应用领域的不断扩展,对hgm性能提出了更高的要求,主要为真密度、抗压强度和漂浮率。真密度和抗压强度属于相互制约的关系,hgm的抗压强度由材料强度、形状因子/纵横比(半径与壁厚之比)、表面状况、漂浮率等因素决定,与纵横比呈负相关关系,因此hgm真密度越低,球壳壁厚越薄,抗压强度越低。因hgm真密度越低,相同添加量条件下,制品更轻、成本更低,且由hgm赋予的特殊功能性能越显著,但需要保持高抗压强度以满足工艺及制品性能需求,因此低密度、高抗压强度、高漂浮率空心玻璃微珠的制备成为目前需要解决的重大关键问题。在特殊领域,如航空航天耐烧蚀材料、深海浮体等领域,及一些应用领域的国际法规(如欧盟reach法规),对hgm离子析出具有严格要求。

4、此外,目前以废玻璃为原料制备的空心玻璃微珠还存在表面缺陷、离子析出等缺陷。

技术实现思路

1、本发明的目的就是针对现有空心玻璃微珠制备方法存在的生产成本高、成品率低、抗压强度低、前驱物颗粒气孔分布不均、气孔大小难以控制,以及表面缺陷、离子析出现象严重等缺陷,而提供一种以废玻璃为原料制备高漂浮率空心玻璃微珠的方法,以解决废玻璃制备空心玻璃微珠漂浮率低、强度差、高离子析出的问题,可应用于航空航天耐烧蚀材料、深海浮体材料、汽车胶黏剂等领域,对于实现高端领域技术材料国产化具有重要意义。

2、为实现本发明的上述目的,本发明以废玻璃为原料制备高漂浮率空心玻璃微珠的方法,以废玻璃粉为主要原料,通过添加空心玻璃微珠伴生品制备微孔前驱物颗粒,同时配合空心球化工艺条件的控制,制备高漂浮率空心玻璃微珠;通过对空心玻璃微珠表面包覆二氧化硅层,实现对表面缺陷的修复、离子析出的控制,同时可提高空心玻璃微珠抗压强度。具体采用以下工艺步骤:

3、1)微孔前驱物颗粒的制备

4、将研磨并混合均匀的原材料和空心玻璃微珠伴生品均匀分散在水中,制得固含量为65~73%的混合液;然后在搅拌状态下加入混合液质量4~8%的水玻璃,凝胶固化为块体结构;所述的块体结构经室温老化、干燥、粉碎、分级制得粒径为10~35μm、平均孔径小于2.6μm的微孔前驱物颗粒。

5、所述原材料组份质量之和按100%计算时各组分的含量为:废玻璃76~85%、石英砂4~9%、无水硼砂3~10%、碳酸钙3~7%、硫酸钠0.2~2.3%、磷酸锂0~1.3%、磷酸锌0.5~1.6%;其中无水硼砂可同比例换算为五水硼砂、十水硼砂。

6、所述空心玻璃微珠伴生品指真密度为1.0~1.8g/cm3、粒径小于5μm的中空、多孔玻璃珠颗粒,添加量为原材料总质量的1.0~2.0%,以1.3~2.0%为优。加入空心玻璃微珠伴生品的目的是利用其物理气孔形成气孔核点,更易发泡。在微孔前驱物颗粒中作为物理发泡剂及核泡,降低气泡形成的活化能,提高空心玻璃微珠空心球化比例。

7、所述水玻璃为不限模数的硅酸钠水溶液。

8、在该步骤中,所述的研磨并混合均匀是将各原材料混合研磨至粒径小于15μm,研磨采用球磨机或震动研磨机为佳,通过研磨实现原料均质化及颗粒细化。

9、2)微孔前驱物颗粒空心球化

10、将步骤1)制备的微孔前驱物颗粒预分散在220~300℃助燃气体中,输送至高温球化炉中,在还原气氛下进行空心球化,然后经冷却装置迅速固化定型制得漂浮率>97%的空心玻璃微珠。

11、该步骤中,所述助燃气体体积分数之和按100%计算时各组分的含量为:氧气0~13%,氢气2~5%,空气83~96%;各组分的较优含量为:氧气4~10%,氢气2~5%,空气87~94%。

12、该步骤中,微孔前驱物颗粒首先在具有220~300℃的初始温度的助燃气体中均匀分散,使其在输送至高温球化设备后,提高颗粒表面液化速度、降低能耗、受热更均匀,更高效的实现气体包覆;同时在还原气氛下进行空心球化,在更低的温度下颗粒表面玻璃液仍具有更低的表面张力,能耗降低、气泡聚并及膨胀阻力减小,最终制备出漂浮率>97%的空心玻璃微珠。

13、3)空心玻璃微珠的强化:将步骤2)制备的空心玻璃微珠经超声波浮力分选获得漂浮率>99%的空心玻璃微珠;然后将超声波浮力分选的空心玻璃微珠分散在含硅化合物的溶剂中,搅拌20~45min使空心玻璃微珠表面均匀包覆含硅化合物;干燥后将包覆含硅化合物的空心玻璃微珠在200~450℃条件下热处理35~50min,使包覆含硅化合物转化为氧化硅层,最终制备出真密度为0.12~0.40g/cm3、抗压强度为4.5~55mpa、游离硼含量<500ppm、钠离子含量<100mg/l、漂浮率大于99.3%的高漂浮率空心玻璃微珠。

14、步骤3)中,所述含硅化合物为硅溶胶、聚硅氧烷、聚硅氮烷的一种或两种及以上的化合物等,经高温处理后,除包覆的二氧化硅层外无其它残留,含硅化合物包覆在空心玻璃微珠表面,经加热形成二氧化硅层,加热温度低于空心玻璃微珠软化点。固化温度低、时间短、粘结牢固、表面缺陷得到修复,且有效阻止了空心玻璃微珠离子析出,制备的空心玻璃微珠具有高强、低离子析出的优异特性。采用超声波浮力分选可以有效提高浮力分选效率及优选质量,超声通过物理作用力促进破碎颗粒、微粉颗粒等脱离所依附的中空玻璃颗粒而沉入溶剂底部。

15、作为本发明的优选,所述原材料组份质量之和按100%计算时各组分的含量为:废玻璃76~84%、石英砂5~9%、无水硼砂4~10%、碳酸钙3~7%、硫酸钠0.2~2.2%、磷酸锂0.2~1.3%、磷酸锌0.5~1.5%。

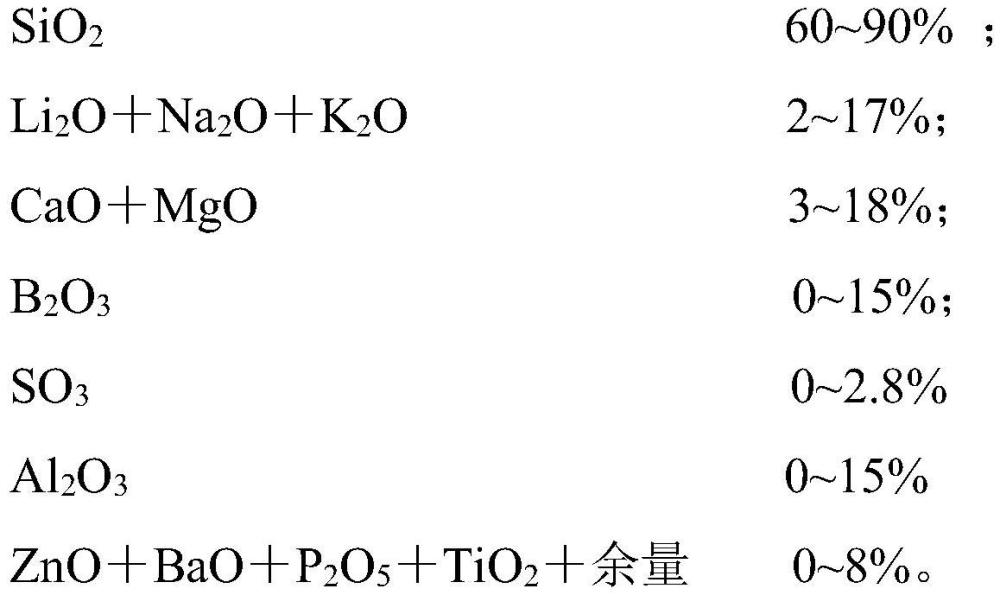

16、作为本发明的优选,所述的废玻璃中各化合物含量总和按100%计算时的含量为:

17、

18、进一步地,步骤1)中,所述的干燥采用多层带式干燥机、转筒干燥机、流化床干燥机中的一种;采用气流粉碎分级机或雷蒙磨/球磨-分级系统,同步完成粉碎和分级,以减少微细分的产生,制备的微孔前驱物颗粒粒径跨度更窄,提高颗粒空心球化过程中热力学一致性,利于高漂浮率、高强空心玻璃微珠的制备。

19、步骤3)中,超声波浮力分选采用的浮力分选介质为不与空心玻璃微珠发生化学反应且干燥后无残留的水、乙醇、石油醚或其它性质相似的物质;超声波浮力分选的采用的超声波频率为35~55khz,以40~50khz为优。

20、需要说明的是,这里的漂浮率是指在水介质中空心玻璃微珠的漂浮率;这里的空心玻璃微珠伴生品是空心玻璃微珠生产过程中产生的除尘灰或少量废品。

21、与现有技术相比,本发明以废玻璃为原料制备高漂浮率空心玻璃微珠的方法具有如下有益效果:

22、(1)以废玻璃为主要原料,一方面实现废玻璃的高附加值利用,另一方面原料成本低,废玻璃添加量高达76~85%,可显著降低空心玻璃微珠的生产成本。

23、(2)通过引入物理发泡剂-空心玻璃微珠伴生品的方式制备的微孔前驱物颗粒气孔分布均匀且气孔大小易控制。空心玻璃微珠伴生品粒径小于5μm的中空或多孔闭孔结构,气孔始终被球壳所包覆,保持独立分布。

24、(3)微孔前驱物颗粒内微小气孔作为核泡,大大降低了气泡形成、生长活化能,同时在还原气氛下表面张力更低,降低了气体聚并及膨胀需要克服的粘滞阻力及表面张力,使前驱物颗粒更易形成中空结构,结合浮选,最终制备出漂浮率>99%的空心玻璃微珠,解决了以废玻璃粉为原料制备的空心玻璃微珠成品率低的难题。

25、(4)空心玻璃微珠表面均匀包覆含硅化合物,在较低温度下即可形成二氧化硅层,不仅无残留、安全环保,而且修复了空心玻璃微珠表面球壳缺陷,提升了抗压强度,同时二氧化硅层有效阻隔了球壳内离子析出。

- 还没有人留言评论。精彩留言会获得点赞!