碳化钽涂层的制备方法和制备装置与流程

本发明涉及半导体,具体而言,涉及一种碳化钽涂层的制备方法和制备装置。

背景技术:

1、碳化硅是第三代半导体材料的典型代表,其具有宽带隙、高临界电场、高热导率、高载流子饱和漂移速度及化学稳定性好等特点,因此碳化硅被广泛的应用于制备高频率、大功率、高温、高频耐腐蚀和抗辐照的半导体器件。

2、相关技术制备碳化硅单晶的方法主要包括物理气相输运法(也叫改进pvt生长法),化学气相沉积法和液相法,其中最为成熟的工艺为物理气相输运法,其主要包括三个步骤:sic源的升华、升华物的输运和结晶;具体地,pvt生长法通常在坩埚底部放置多晶sic原料,在顶部放置籽晶,坩埚内部温度在2000~2300℃之间,并且在反应过程中充入惰性气体,利用原料与籽晶之间存在的温度梯度,使sic气体从表面运输至籽晶处结晶。

3、在物理气相输运法生成碳化硅单晶的过程中,所需使用的部件通常为石墨件,石墨件容易被腐蚀;相关技术为了改善石墨件容易被腐蚀的问题,采用化学气相沉积原理,在石墨件的表面形成碳化钽涂层;但是,这种方式需要用到烃类和炔类物质,在高温条件下存在较高的危险性。

技术实现思路

1、本发明的目的在于提供一种碳化钽涂层的制备方法和制备装置,该方法不需要使用烃类和炔类物质,进而不容易在加热条件下出现燃爆危险,提高了安全性。

2、本发明的实施例可以这样实现:

3、本发明提供一种碳化钽涂层的制备方法,包括:

4、提供一碳化钽涂层的制备装置,制备装置包括坩埚和设置于坩埚外的加热机构;坩埚包括坩埚本体、隔板和石墨板;坩埚本体具有一腔室;隔板设置于腔室内,以将腔室分隔为原料区和沉积区,隔板上设有连通原料区与沉积区的多个通孔;石墨板位于原料区的远离沉积区的一端且置于坩埚本体的底壁上,石墨板与隔板之间构成原料堆放区域;

5、在原料堆放区域填充钽粉和硅粉,并将待镀层工件放置于沉积区且置于隔板上;

6、使用加热机构将硅粉和钽粉加热,以生成气态的碳化硅和气态的硅化钽,并使气态的碳化硅和气态的硅化钽穿过通孔移动至待镀层工件的表面反应生成碳化钽涂层。

7、在可选的实施方式中,将硅粉和钽粉加热的步骤,包括:

8、将硅粉和钽粉加热到第一预设温度,并保持第一预设时间;

9、再将硅粉和钽粉加热到第二预设温度,并保持第二预设时间;

10、其中,第二预设温度大于第一预设温度;第一预设温度为使至少部分硅粉融化,并使融化的硅粉与石墨板和钽粉分别反应生成碳化硅和硅化钽的温度;第二预设温度为使硅粉、生成的碳化硅和生成的硅化钽升华为气体的温度。

11、在可选的实施方式中,第一预设温度为1350-1450℃;和/或,

12、第二预设温度为2100-2300℃;和/或,

13、第一预设时间为30-600min;和/或,

14、第二预设时间为180-600min。

15、在可选的实施方式中,将硅粉和钽粉加热到第一预设温度的步骤,包括:按照加热功率为0.8-1.2kw/h,将硅粉和钽粉加热到第一预设温度;和/或,

16、再将硅粉和钽粉加热到第二预设温度的步骤,包括:按照加热功率为0.8-1.2kw/h,再将硅粉和钽粉加热到第二预设温度。

17、在可选的实施方式中,使用加热机构将硅粉和钽粉加热的步骤,包括:

18、使用射频感应加热炉或电阻式加热炉进行加热,且通过真空泵抽真空的方式和/或通入惰性气体的方式使射频感应加热炉或电阻式加热炉内的压力小于坩埚内的压力。

19、在可选的实施方式中,在原料堆放区域填充钽粉和硅粉的步骤,包括:

20、在石墨板上铺设硅粉,再在硅粉上铺设钽粉;和/或,

21、将硅粉和钽粉混合后铺设于石墨板上。

22、在可选的实施方式中,在将硅粉和钽粉加热的步骤之前,还包括:

23、在隔板上铺设碳化硅粉末,并使碳化硅粉末与待镀层工件间隔分布。

24、在可选的实施方式中,钽粉和硅粉的重量比为(4~10):(1~2.5);和/或,

25、钽粉、硅粉和碳化硅粉末的摩尔比为(4.5~5.5):(2.5~3.5):(4.5~5.5);和/或,

26、石墨板的厚度大于或等于5mm。

27、在可选的实施方式中,待镀层工件包括相对设置的第一端面和第二端面、以及连接第一端面和第二端面的生长面;

28、将待镀层工件放置于沉积区且置于隔板上,包括:

29、将待镀层工件放置于沉积区且置于隔板上,并将待镀层工件的第一端面贴合隔板设置,将待镀层工件的第二端面远离隔板设置。

30、在可选的实施方式中,待镀层工件为弧形工件或环形工件。

31、在可选的实施方式中,还包括:

32、在沉积区的远离原料区的一端设置籽晶板,以使将硅粉和钽粉加热的步骤中生成的气态的碳化硅还可移动至籽晶板处以生长成碳化硅晶体。

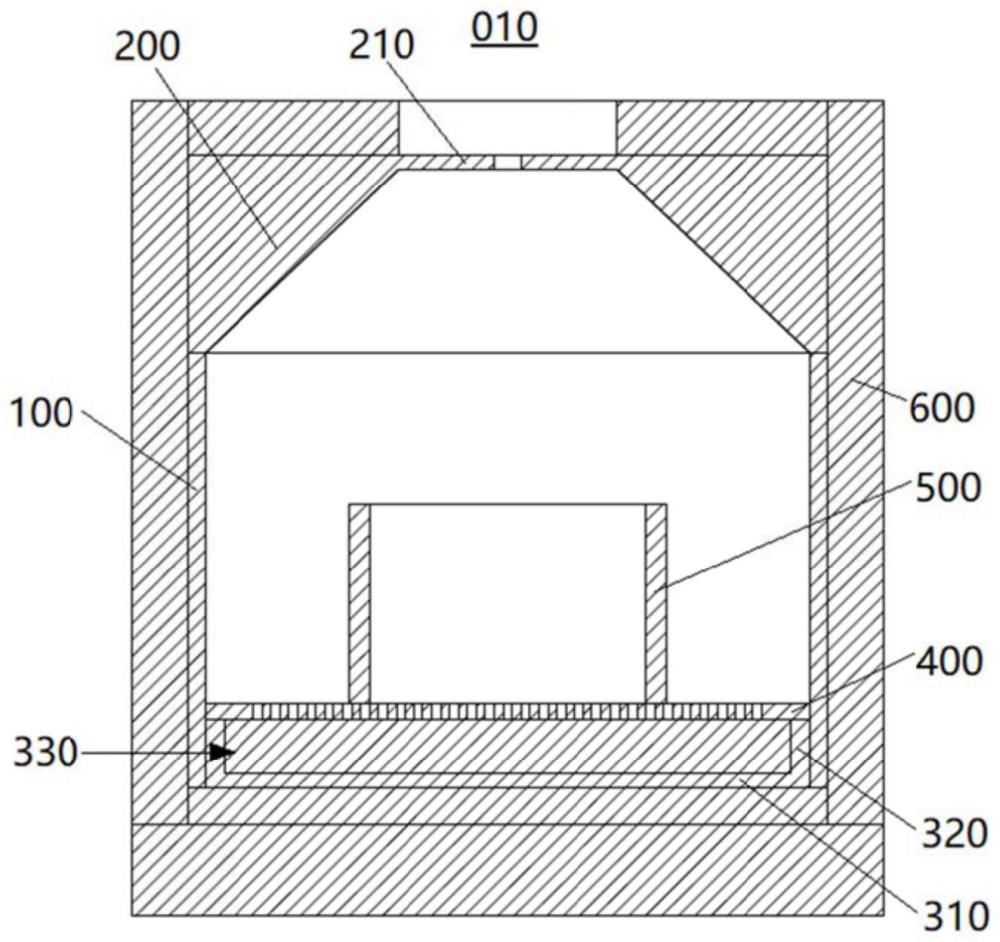

33、第二方面,本发明还提供一种碳化钽涂层的制备装置,其包括坩埚和设置于坩埚外的加热机构;坩埚包括坩埚本体、隔板和石墨板;坩埚本体具有一腔室;隔板设置于腔室内,以将腔室分隔为原料区和沉积区,隔板上设有连通原料区与沉积区的多个通孔;石墨板位于原料区的远离沉积区的一端且置于坩埚本体的底壁上,石墨板与隔板之间构成原料堆放区域;其中,

34、原料堆放区域用于填充钽粉和硅粉,隔板用于放置待镀层工件、并使待镀层工件位于沉积区内。

35、在可选的实施方式中,坩埚还包括:

36、环形围板,位于隔板和石墨板之间,一端与石墨板连接,另一端与隔板抵接,且周向侧壁与坩埚本体的周向侧壁贴合,石墨板、隔板以及环形围板围合构成原料堆放区域。

37、在可选的实施方式中,坩埚还包括:

38、导流件,导流件设置于沉积区的远离原料区的一端,导流件具有远离原料区的顶端和靠近原料区的底端,导流件的顶端与坩埚本体的顶壁贴合,导流件的周向侧壁与坩埚本体的周向内壁贴合,导流件内设有贯通导流件的导流通道,导流通道由导流件的顶端延伸至导流件的底端,导流通道的口径由导流件的底端向导流件的顶端递减;

39、籽晶板,设置于沉积区的远离原料区的一端,并位于导流通道内。

40、在可选的实施方式中,还包括:

41、待镀层工件,包括相对设置的第一端面和第二端面、以及连接第一端面和第二端面的生长面;待镀层工件设置于沉积区且置于隔板上,待镀层工件的第一端面贴合隔板设置,待镀层工件的第二端面远离隔板设置。

42、在可选的实施方式中,待镀层工件为弧形工件或环形工件。

43、本发明实施例的碳化钽涂层的制备方法和制备装置的有益效果包括:

44、本发明实施例提供的碳化钽涂层的制备方法中,使用到的原料包括钽粉和硅粉,且钽粉和硅粉填充于原料堆放区域中,当硅粉和钽粉被加热时,硅粉会被融化形成硅液,硅液能与石墨板反应生成碳化硅,生成的碳化硅一方面可以在石墨板的表面形成保护,以阻挡加热形成的气态硅腐蚀石墨板,另一方面可以使生成的碳化硅气化,以提供反应生成碳化钽的碳化硅气氛,即生成气态的碳化硅;与此同时,硅粉融化形成的硅液还可以与钽粉反应,以生成硅化钽,硅化钽在加热条件下气化以提供反应生成碳化钽的硅化钽气氛,且随着加热的进行硅还会形成硅气氛向上移动并穿过钽粉,以生成硅化钽气氛,即生成气态的硅化钽;在气态的碳化硅和气态的硅化钽穿过隔板后,可以在坩埚的径向温梯的作用下移动至待镀层工件的表面并反应生成碳化钽涂层。这样一来,本发明的碳化钽涂层的制备方法不需要用到烃类和炔类物质,进而不容易在加热条件下出现燃爆危险,提高了安全性。

45、本发明实施例提供的碳化钽涂层的制备装置的原料堆放区域用于填充钽粉和硅粉,隔板用于放置待镀层工件、并使待镀层工件位于沉积区内;在坩埚外的加热机构加热时,能够使原料堆放区域内填充的钽粉和硅粉被加热,以生成气态的碳化硅和气态的硅化钽,并使气态的碳化硅和气态的硅化钽穿过通孔移动至待镀层工件的表面反应生成碳化钽涂层。利用该制备装置制备碳化钽涂层,方式简单,制备成本较低,且不需要用到烃类和炔类物质,进而不容易在加热条件下出现燃爆危险,提高了安全性。

- 还没有人留言评论。精彩留言会获得点赞!