一种多工位玻管烧接设备及其控制系统的制作方法

本发明涉及石英玻璃管加工,尤其涉及一种多工位玻管烧接设备及其控制系统。

背景技术:

1、石英玻璃,是由各种纯净的天然石英(如水晶、石英砂等)熔化制成,或以sicl4为原料,采用化学气相沉积工艺(cvd)而制得。低压汞蒸气紫外线杀菌灯普遍以石英玻璃管制成。

2、紫外灯的众多类别中有一种双管对接系列,即“h管”,这类灯管是将两支封接灯芯的玻管对接到一起形成双管的结构,具有总体尺寸紧凑的优势。由于石英玻璃管熔点高冷却快的特点,导致多年来紫外灯生产行业基本以手工辅助和单工位火头烧接的方式将两支玻管对接。

3、同时由于石英玻璃的主要成分为二氧化硅,在经过高温烧接的部位会产生影响外观及质量的脏物“白色硅粉”,硅粉会牢牢的吸附在玻管管壁,影响玻管质量。目前通常通过酸洗来去除玻管表面的硅粉,但由于此时对接完成的玻管已经封接了灯芯,无法对其进行酸洗,溶液会污染并损坏灯芯。为了去除烧接处的硅粉,还需增加一道工序专门对完成对接的半成品灯进行“烧硅”,即用高温火头反复的烧烤硅粉处,并且烧烤过程确保玻管不能变形。此外,对接、烧硅完成的半成品灯管还需一道“接汞泡”工序才能到下一工序。

4、在现有技术中,玻管的对接、烧硅、接汞泡工序均需要火头配合人工来完成,这种制作工艺对于操作工的技能要求很高,因此工艺质量无法得到稳定保证,同时各工艺分开进行,导致玻管的烧接制造效率不高。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种多工位玻管烧接设备及其控制系统,用于提升双管结构的两玻管烧接制造过程中的工艺质量与工艺效率。

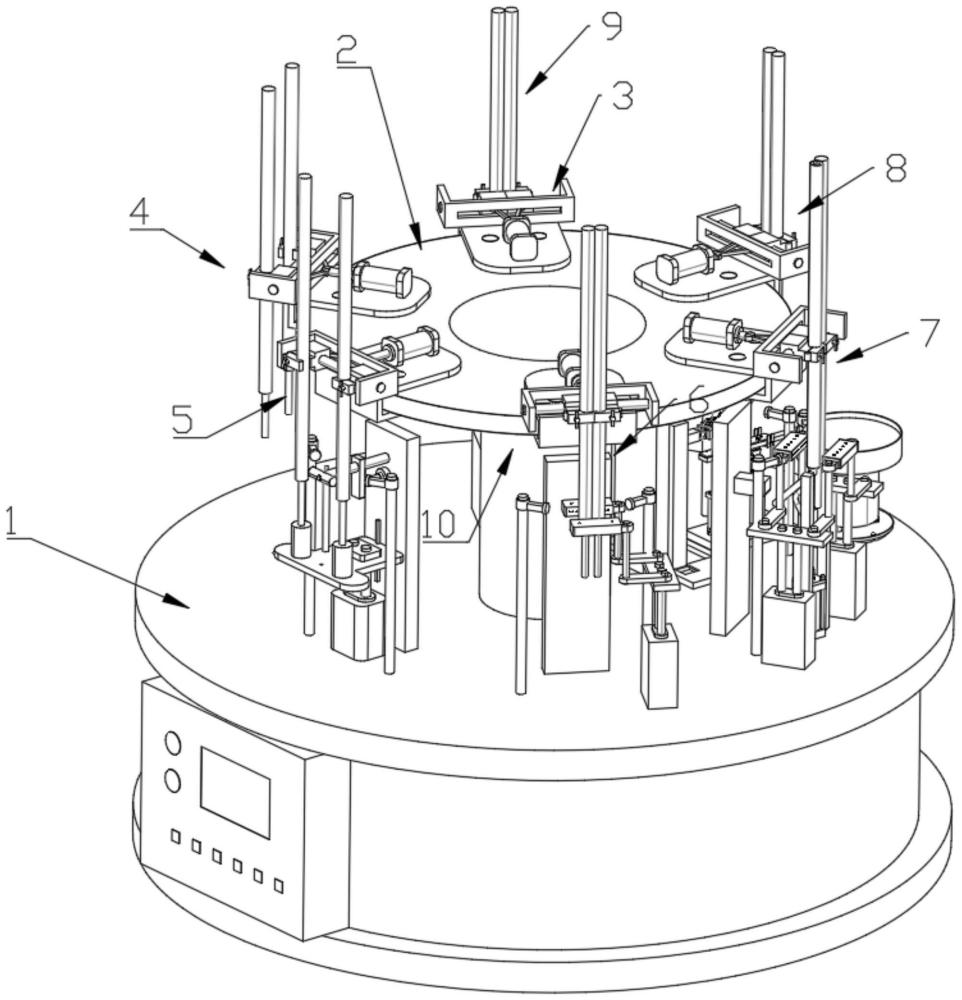

2、为实现上述目的,本发明提供了如下技术方案:一种多工位玻管烧接设备,包括操作台和转盘,操作台的中心上端面设有旋转驱动部件,转盘位于操作台的中心上方,旋转驱动部件的驱动输出端连接转盘,转盘的边缘处均分布有六个夹持组件,操作台的边缘处均匀分布有六个操作工位,操作工位包括上下料工位、对接工位、预烧硅粉工位、补充烧硅粉工位、接汞泡工位和冷却工位;

3、旋转驱动部件用于驱动转盘转动,带动各夹持组件运动至各操作工位;当夹持组件运动至上下料工位时,未烧接的两玻管进行上料,烧接完毕的两玻管完成下料;当夹持组件运动至对接工位时,夹持组件夹持两玻管烧接;当夹持组件运动至预烧硅粉工位和补充烧硅粉工位时,夹持组件夹持两玻管对烧接连接处分两次灼烧硅粉;当夹持组件运动至接汞泡工位时,对其中一个玻管的下端烧接汞泡;当夹持组件运动至冷却工位时,对两玻管进行冷却降温。

4、优选的,夹持组件包括夹持支架、至少一水平滑动轴、两个水平滑块、水平驱动部件和两个夹持件;

5、所述夹持支架固定在所述转盘的边缘处,所述水平滑动轴横向设置在所述夹持支架内部,两个所述水平滑块滑动套接在所述水平滑动轴上,所述水平驱动部件通过第一传动组件连接两个所述水平滑块,所述水平驱动部件用于驱动两个水平滑块相互水平靠近或分离,所述夹持件固定在所述水平滑块远离所述夹持支架的一侧,所述夹持件用于夹持玻管。

6、优选的,对接工位上设有对接组件,所述对接组件包括对接支架、双端火头、两个第一点火头、两个第一冷却风管、第一升降驱动部件、固定支板和两个柔性堵头;

7、所述对接支架竖直固定在对接工位上,两个所述柔性堵头固定在所述固定支板的上端面两侧,所述柔性堵头用于在所述双端火头灼烧玻管时封堵玻管下端的排气管,所述固定支板固定在所述第一升降驱动部件的上端;

8、所述双端火头固定在所述对接支架的上端,两个所述第一点火头固定在所述双端火头的两侧,两个所述第一冷却风管固定在对接支架的两侧,所述第一冷却风管用于在所述双端火头灼烧玻管时对所述夹持件冷却降温。

9、优选的,预烧硅粉工位上设有预烧硅粉组件,所述预烧硅粉组件包括第一固定竖板、两对预烧支架、两个第二升降驱动部件、两个第二冷却风管和两个第一燃烧火头;

10、第一固定竖板固定在预烧硅粉工位上,两个第二升降驱动部件相对竖直固定在预烧硅粉工位上,所述预烧支架固定在第二升降驱动部件的上端,第一燃烧火头固定在所述预烧支架的上端,所述第二升降驱动部件用于驱动两个所述第一燃烧火头在竖直方向上同步升降;

11、两个第一燃烧火头的喷火口相对设置,所述第二冷却风管固定在所述第一固定竖板的两侧,用于在两个第一燃烧火头灼烧玻管的烧接连接处时对所述夹持件冷却降温。

12、优选的,补充烧硅粉工位上设有补充烧硅粉组件,补充烧硅粉组件包括第二固定竖板、两对补充烧支架、两个第三升降驱动部件、两个第三冷却风管、两个第二燃烧火头、至少一底部火头、至少一第二点火头、定位钩和第四升降驱动部件;

13、所述第二固定竖板固定在预烧硅粉工位上,两个所述第三升降驱动部件相对竖直固定在补充烧硅粉工位上,所述补充烧支架固定在所述第三升降驱动部件的上端,第二燃烧火头固定在所述补充烧支架的上端,所述第三升降驱动部件用于驱动两个所述第二燃烧火头在竖直方向上同步升降;

14、两个第二燃烧火头的喷火口相对设置,所述第三冷却风管固定在所述第二固定竖板的两侧,用于在两个第二燃烧火头灼烧玻管的烧接连接处时对所述夹持件冷却降温;

15、所述底部火头位于其中一个玻管下端的排气管侧端,所述第二点火头位于所述底部火头侧端,所述底部火头位于定位钩正上方,所述底部火头灼烧所述排气管,所述定位钩固定在所述第四驱动部件的上端,所述第四升降驱动部件用于驱动所述定位钩在竖直方向上升降。

16、优选的,接汞泡工位上设有接汞泡组件,接汞泡组件包括第三固定竖板、振动盘、直振送料器、机械臂、至少一连接火头、第四点火头和两个第四冷却风管,所述振动盘内设有汞泡,所述振动盘的下料轨道连接所述直振送料器的直线轨道,所述机械臂底端固定设置在直振送料器的直线轨道侧端,所述机械臂前端设有机械夹爪,所述机械夹爪用于夹持直振送料器的直线轨道上下料的汞泡,所述连接火头固定在所述第三固定竖板上,并用于在所述机械夹爪夹持汞泡与玻管下端的排气管完成对接后灼烧对接位置完成烧接,所述第四点火头设置在所述连接火头侧端,并用于对所述连接火头进行打火,所述第四冷却风管固定在所述第三固定竖板的两侧,并用于在烧接过程中对所述机械夹爪进行冷却降温。

17、优选的,冷却工位上设有冷却组件,所述冷却组件包括冷却风机。

18、一种多工位玻管烧接设备控制系统,应用于上述的多工位玻管烧接设备,包括燃气供给模块、图像采集模块、光源采集模块和控制模块;

19、所述图像采集模块用于在预烧硅粉工位对两玻管的烧接连接处初次灼烧硅粉完毕后,采集两玻管的烧接图像;所述光源采集模块用于实时采集环境光的环境光照强度以及经过灼烧发光的两玻管的玻管光照强度;

20、所述控制模块分别连接燃气供给模块、图像采集模块、光源采集模块,并包括做差单元、扰动生成单元、模型引入单元、模型优化单元和指令生成单元;

21、所述做差单元用于将环境光照强度与预设的标准光照强度做差得到光照强度差;所述扰动生成单元连接所述做差单元,所述扰动生成单元用于将所述光照强度差与所述玻管光照强度生成光照综合干扰系数;所述模型引入单元用于引入初始模型,并利用若干训练数据对所述初始模型重新训练得到硅粉识别模型;所述模型优化单元分别连接所述模型引入单元和所述扰动生成单元,所述模型优化单元用于根据光照综合干扰系数对硅粉识别模型的输入层与隐藏层之间的权重参数进行调整得到优化识别模型,所述优化识别模型用于根据烧接图像预测得到硅粉残留含量;所述指令生成单元用于根据硅粉残留含量生成燃气调整指令;

22、所述燃气供给模块根据所述燃气调整指令调整所述第二燃烧火头的燃气喷出时间与燃气瞬时喷出量。

23、优选的,多工位玻管烧接设备控制系统还包括温度检测模块,温度检测模块用于在预烧硅粉工位对两玻管的烧接连接处初次灼烧硅粉完毕后检测烧接连接处的残留温度;控制模块还包括残温预测单元和残温调整单元,残温调整单元连接模型优化单元、残温预测单元和指令生成单元,残温预测单元用于将残留温度输入预先训练得到的残温蒸发预测模型,预测得到硅粉的残温蒸发量;残温调整单元用于将残温蒸发量与硅粉预测含量做差得到硅粉实际蒸发量;指令生成单元根据硅粉实际蒸发量对燃气调整指令进行修正得到燃气优化调整指令;燃气供给模块根据燃气优化调整指令调整补充烧硅粉工位处火头的的燃气喷出时间与燃气瞬时喷出量。

24、优选的,所述图像采集模块还用于采集所述底部火头对其中一个玻管下端的排气管灼烧后的弯曲图像,所述控制模块还包括弯折分析单元,所述弯折分析单元用于对搜索弯曲图像进行图像分析,得到排气管末端与所述操作台之间的末端距离以及排气管的弯折角度,所述弯折分析单元连接所述指令生成单元,所述指令生成单元用于根据所述末端距离以及所述弯折角度生成机械调整指令;所述机械臂根据所述机械调整指令提前调整机械夹爪的高度和角度。

25、本发明的有益效果:

26、本发明通过设置旋转驱动部件转盘旋转,使得转盘上的六个夹持组件夹持两玻管按照操作工位自动同时进行上下料、烧接、两次灼烧硅粉、烧接汞泡和冷却降温的操作工序,从而有效提升了双管结构的两玻管烧接制造过程中的工艺质量与工艺效率,降低了人工成本和人工操作难度;

27、同时本发明还通过采集环境光的环境光照强度以及经过灼烧的两玻管的玻管光照强度,再将环境光照强度与预设的标准光照强度做差得到光照强度差,进而根据光照强度差与玻管光照强度生成光照综合干扰系数,利用光照综合干扰系数对硅粉识别模型进行优化得到优化识别模型,将采集到的两玻管的烧接图像输入优化识别模型预测得到硅粉残留含量,进而根据硅粉残留含量生成燃气调整指令,使得燃气供给模块提前调整烧硅粉工位处火头的燃气喷出时间与燃气瞬时喷出量,有效提高了对硅粉灼烧的效率,保证了对硅粉进一步灼烧的完成度,进而提高了玻管的烧接质量,提升良品率。

- 还没有人留言评论。精彩留言会获得点赞!