一种单晶炉碳碳节能电极及制备方法与流程

本发明属于复合材料制备的,具体为一种单晶炉碳碳节能电极及制备方法。

背景技术:

1、单晶炉是一种用于生产高纯度硅或其他金属合金的设备,其原理是利用电极在电弧炉内产生高温和高压的电弧,使得原料在电弧的作用下加热、溶解、结晶,从而得到单晶材料。单晶炉的电极是影响其效率和质量的重要因素,因为电极的性能直接决定了电弧的稳定性、发热成本和热损失等。

2、目前,单晶炉常用的电极材料有石墨、金属和碳/碳复合材料等。其中,石墨电极是最早使用的一种电极材料,其制备方法相对简单,主要是通过挤压和焙烧两种工艺将天然黏土和焦油混合成型,然后机械加工成圆柱形的电极坯体。然而,石墨电极也存在一些缺点,如电阻率较高、导热率较高、强度较低、耐高温性较差等,这些缺点导致了单晶炉的电能消耗和热损失较大,以及电极容易发生变形、断裂、腐蚀等现象。

3、为了克服石墨电极的缺点,一些单晶炉采用了金属电极,如钨、钼等。金属电极的制备方法主要是通过铸造和机械加工两种工艺将金属材料加工成圆柱形的电极坯体。金属电极相比于石墨电极具有较低的电阻率和导热率,从而可以降低单晶炉的发热成本和热损失。然而,金属电极也存在一些缺点,如强度较低、耐高温性较差等,这些缺点导致了金属电极容易在单晶炉内发生变形、断裂、腐蚀等现象。

4、为了进一步提高单晶炉的效率和质量,一些单晶炉采用了碳/碳复合材料作为电极材料。碳/碳复合材料是一种由碳纤维和碳基体组成的复合材料,其具有较低的密度、较高的强度、较好的耐高温性和耐腐蚀性等优点。

5、碳/碳复合材料相比于石墨和金属电极具有明显的技术优势和经济效益,但是其制备方法也存在一些问题,如工艺复杂、成本高、质量不稳定等。因此,如何改进碳/碳复合材料的制备方法,提高其质量和性能,降低其成本和能耗,是目前单晶炉电极领域的一个重要课题。

6、本发明的目的就是针对上述问题,提供一种单晶炉碳/碳节能电极及制备方法,该方法通过采用多种工艺,使得碳纤维毡形成均匀、致密、强韧的碳/碳复合材料,且具有较低的电阻率和导热率,从而提供了一种节能、耐高温、强度高的单晶炉碳/碳电极及制备方法。

技术实现思路

1、针对现有技术中存在的问题,本发明的目的在于提供一种单晶炉碳碳节能电极及制备方法,制备得到的碳碳电极具有较低的电阻率和导热率,有利于减少炉子发热成本,从而具有节能、耐高温、强度高的优势。

2、为实现上述目的,本发明采用的技术方案是:

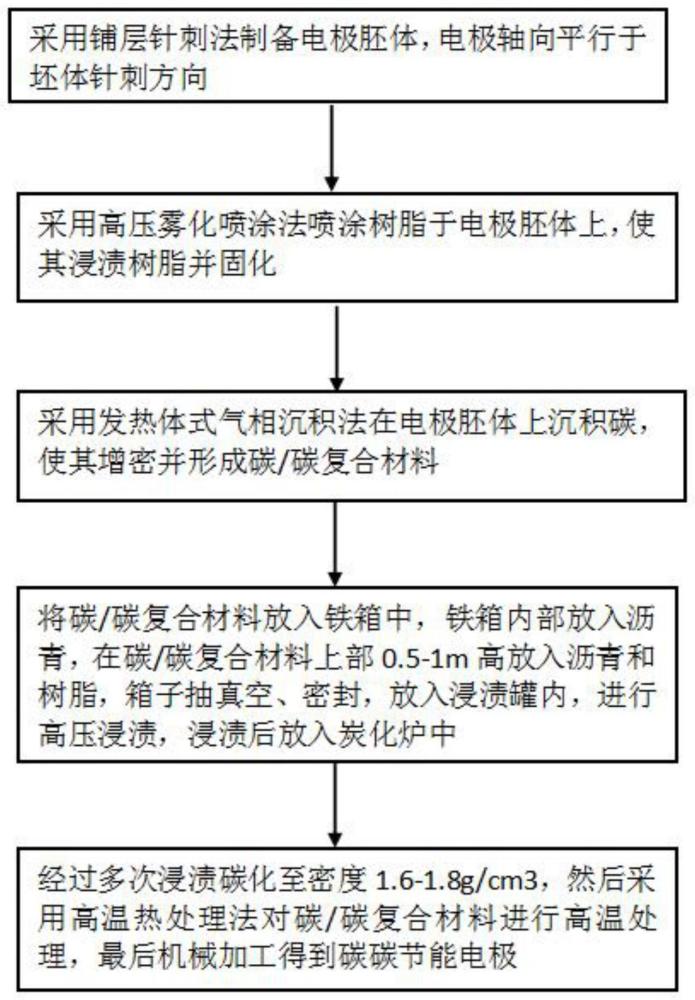

3、一种单晶炉碳碳节能电极的制备方法,该方法包括以下步骤:

4、(a)采用铺层针刺法制备电极胚体,电极轴向平行于坯体针刺方向;

5、(b)采用高压雾化喷涂法喷涂树脂于电极胚体上,使其浸渍树脂并固化;

6、(c)采用发热体式气相沉积法在电极胚体上沉积碳,使其增密并形成碳/碳复合材料;

7、(d)将碳/碳复合材料放入铁箱中,铁箱内部放入沥青,在碳/碳复合材料上部0.5-1m高放入沥青和树脂,箱子抽真空、密封,放入浸渍罐内,进行高压浸渍,浸渍后放入炭化炉中;

8、(e)经过多次浸渍碳化至密度1.6-1.8g/cm3,然后采用高温热处理法对碳/碳复合材料进行高温处理,最后机械加工得到碳碳节能电极。

9、通过铺层针刺法制备具有均匀密度和孔隙率的电极胚体,并使其沿轴向具有针刺结构,从而提高其强度和稳定性,此结构可降低z向导热系数。

10、通过高压雾化喷涂法喷涂树脂于电极胚体上,并使其浸渍树脂并固化,从而增加其密度和强度,并保护其内部结构不被损坏。

11、通过发热体式气相沉积法在电极胚体上沉积碳,并使其增密并形成碳/碳复合材料,从而提高其含碳量和碳化程度,并形成三维网络结构;

12、通过高压浸渍法在铁箱中对碳/碳复合材料进行多次浸渍和碳化,并使其进一步增密并提高强度,从而提高其耐高温性和耐腐蚀性;

13、通过高温热处理法对碳/碳复合材料进行高温处理,并使其具有较低的电阻率和导热率,从而降低其发热成本和热损失;

14、通过机械加工将碳/碳复合材料加工成圆柱形的电极坯体,并与铜电极和发热体连接,形成单晶炉碳/碳节能电极,从而提高单晶炉的效率和质量。

15、所述步骤(a)中电极坯体本身为圆柱形,密度为0.35-0.55g/cm3。在较佳实施情况下,该技术方案保证其具有适宜的强度和渗透性。

16、所述步骤(b)中喷涂树脂采用上喷下螺旋气流方式,喷涂时长10-30min,电极坯体密度为0.6-0.9g/cm3。在较佳实施情况下,该技术方案采用上喷下螺旋气流方式,使得树脂以微小的液滴形式均匀地分布在电极坯体的表面和内部,从而提高其密度和强度,并保护其内部结构不被损坏。

17、所述步骤(c)中温度为1000-1500℃,时间10-200h,碳/碳复合材料密度为0.7-1.2g/cm3。

18、所述步骤(d)中浸渍压力0.2-100mpa。在较佳实施情况下,该技术方案使得浸渍液能够充分渗透到碳/碳复合材料的内部,并在高压下进行快速碳化。

19、所述步骤(e)中高温为2200-2800℃。在较佳实施情况下,该技术方案通过采用高温热处理法,将碳/碳复合材料在一定温度下进行热处理,使得其内部结构发生变化,如晶粒增大、晶界减少、缺陷消除等,降低其电阻率和导热率。从而减少单晶炉的电能消耗和热损失。

20、所述树脂选用糠酮树脂、环氧树脂中的一种。在较佳实施情况下,该技术方案通过选择酚醛树脂、糠酮树脂、环氧树脂中的一种作为树脂材料,因为这些树脂都具有较高的含碳量、较低的氧含量、较好的耐高温性和裂解性能,且能够与坯体形成化学键或物理键,从而提高树脂的浸渍效果和碳化效果。

21、一种单晶炉碳碳节能电极,所述的制备方法制得。该电极解决了传统的石墨电极导热率高、电阻大、发热成本高的技术问题,提供了一种节能、耐高温、强度高的单晶炉碳/碳电极。该电极的工作原理是,通过与铜电极和发热体连接,作为单晶炉的电极,传递电流并产生热量,从而加热单晶炉内的原料,使其熔化并结晶成单晶。由于碳/碳电极具有较低的电阻率和导热率,因此可以减少电能消耗和热损失。

22、一种单晶炉碳碳节能电极的应用,作为单晶炉的电极与铜电极和发热体连接。在较佳实施情况下,该技术方案通过将碳碳节能电极作为单晶炉的电极,并与铜电极和发热体连接,形成一个完整的加热系统,从而对单晶炉内的原料进行加热、溶解、结晶等过程。由于碳/碳节能电极具有较低的电阻率和导热率,因此可以减少单晶炉的电能消耗和热损失。

23、与现有技术相比,本发明具有以下有益效果:

24、(1)本发明制备的碳/碳电极可以节省3-5度电/小时,降低单晶炉的运行成本,从而提高单晶炉的经济效益;

25、(2)采用本发明制备得到的碳/碳电极可以提高单晶炉的效率和质量,因为碳/碳电极具有较低的电阻率和导热率,从而减少单晶炉的电能消耗和热损失,使得单晶炉内的原料能够均匀地加热、溶解、结晶,生产出高质量的单晶材料;

26、(3)采用碳/碳电极可以提高单晶炉的稳定性和安全性,因为碳/碳电极具有较高的强度和耐高温性,从而能够承受单晶炉内的高温和高压环境,且不易发生变形、断裂、腐蚀等现象,保证单晶炉的正常运行;

27、(4)采用碳/碳电极可以提高单晶炉的环保性,因为碳/碳电极是由可再生资源制成的,且在使用过程中不会产生有害物质或废气,从而减少对环境的污染。

- 还没有人留言评论。精彩留言会获得点赞!