一种碳氮化钛基微纳复合陶瓷刀具材料及其制备方法

本发明属于材料科学,涉及一种碳氮化钛(ti(c0.7,n0.3))基微纳复合陶瓷刀具材料及其制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、与tic及tin基复合陶瓷刀具材料相比,ti(c0.7,n0.3)基复合陶瓷刀具材料具有良好的力学性能、优异的耐热冲击性能、耐磨性和化学稳定性而广泛用作刀具材料。然而,限制ti(c0.7,n0.3)基陶瓷应用的是其相对较低的断裂韧度以及较高的金属粘结相,此外,金属粘结相的熔点相对较低,过多的金属粘结相不适合加工切削温度较高的材料,例如钛合金、镍基合金等材料。因此如何在降低金属粘结相的情况下,有效提高陶瓷刀具材料的断裂韧度、抗弯强度、推广其在实际应用中的可靠性即成为ti(c0.7,n0.3)基陶瓷刀具材料研制的关键问题。

3、为了提高ti(c0.7,n0.3)基复合陶瓷材料的力学性能,诸多学者通过优化烧结工艺及添加第二相和纳米相等多元复合的方法并进行了大量研究。其中,添加第二相和纳米相,如碳化物或氮化物是一种有效且易于实现的改善陶瓷材料力学性能的方法。tac、tib2、mo2c和wc等添加相不仅在改善ti(c0.7,n0.3)基陶瓷刀具材料微观组织和抑制晶粒生长方面起着至关重要的作用还可以改善陶瓷相与粘结相之间的润湿性,提高ti(c0.7,n0.3)基陶瓷刀具材料的综合力学性能。

4、另外,由于ti(c0.7,n0.3)基陶瓷刀具材料中需要添加大量的金属粘结相,一般需要在ti(c0.7,n0.3)基陶瓷材料体系中加入了15~40wt.%的金属粘结相,导致其硬度仅为13~15gpa,不足以加工高硬度材料。

5、目前国内外学者研究采用多种增韧机制来提高陶瓷刀具的断裂韧度,但效果不是十分理想。例如采用颗粒弥散增韧,其增韧幅度十分有限;采用相变增韧,陶瓷刀具的增韧效果随切削温度的升高而下降,而断裂韧度升高的同时硬度降低;采用晶须增韧,能显著提高陶瓷刀具材料的断裂韧度,但价格昂贵,使用成本过高。

技术实现思路

1、为了解决现有技术的不足,本发明的目的是提供一种碳氮化钛基微纳复合陶瓷刀具材料及其制备方法,本发明提供的碳氮化钛基微纳复合陶瓷刀具材料不仅具有高断裂韧度,而且大大降低了金属粘结相,使其具有高硬度,因此,大大提高了碳氮化钛基微纳复合陶瓷刀具的切削加工性能和刀具寿命。

2、为了实现上述目的,本发明的技术方案为:

3、一方面,一种碳氮化钛基微纳复合陶瓷刀具材料,按照重量百分数计,包括以下原料:wc 10.0~30.0%,3y-zro2 5.0~25.0%,助烧结剂3.0~5.0%,余量为ti(c0.7,n0.3);其中,wc、助烧结剂、ti(c0.7,n0.3)的颗粒为微米级,3y-zro2的颗粒为纳米级,助烧结剂为ni和co;3y-zro2通过硅烷偶联剂分散均匀。

4、在传统金属陶瓷的制备方法的认识上,仅添加3.0~5.0%的金属助烧结剂是不可能制备出高强韧的碳氮化钛基陶瓷刀具材料的。主要难点在于晶粒异常长大,断裂韧度和抗弯强度较低。

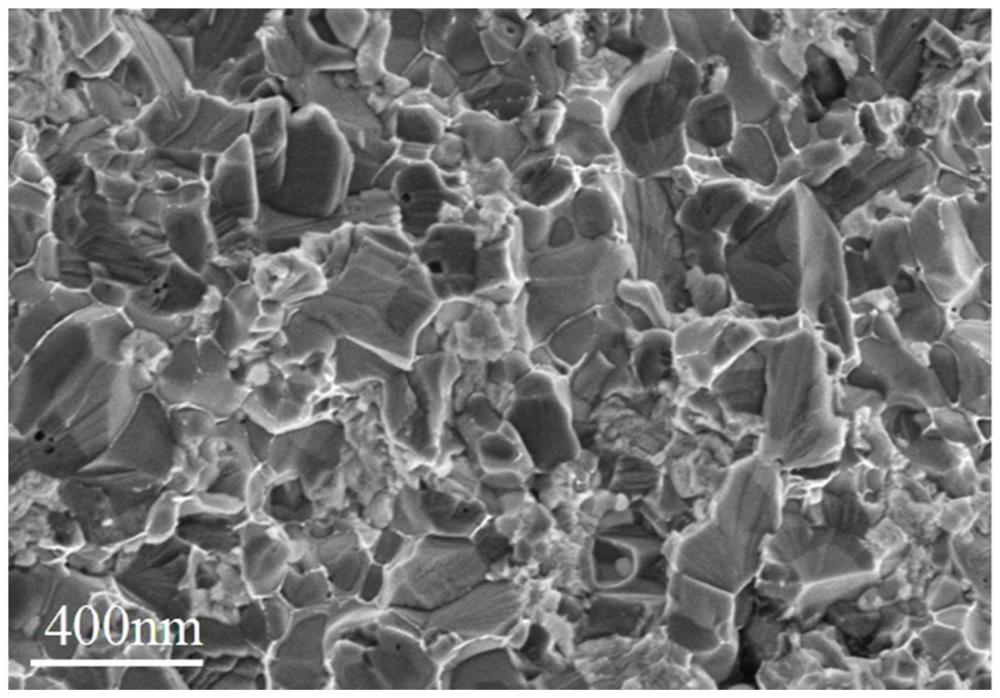

5、为了提高碳氮化钛基陶瓷刀具材料的断裂韧度和抗弯强度,本发明在碳氮化钛基体中添加纳米级3y-zro2颗粒。这是因为,3y-zro2具有较高的抗弯强度和断裂韧度,且在断裂过程中,当裂纹尖端周围的拉伸应力达到临界值时,t-m发生转变,有助于韧性的提高和微裂纹的形成。伴随着转变,引入了由此产生的剪切变形(1~7%)和体积膨胀(4~5%)。变形有效地减轻了应力强度,消耗了断裂能量。体积膨胀导致压缩应力的产生,作为裂纹闭合应力,提高了基体的断裂韧度。通过相变增韧可以使断裂能提高一个数量级。采用纳米级是为了发挥其对材料的相变增韧和细晶强化的协同作用。

6、为了使加入3y-zro2的碳氮化钛基陶瓷刀具材料的硬度不会产生大幅下降,本发明在碳氮化钛基体中添加微米级wc颗粒,wc硬质颗粒具有很高的维氏硬度,wc颗粒的存在可以通过晶界上的钉扎效应限制烧结过程中的晶界运动,而且可以抑制晶粒异常长大。充分发挥微米wc颗粒弥散强化作用。

7、本发明通过同时添加微米和纳米颗粒,实现协同增韧补强作用,提高碳氮化钛基陶瓷刀具材料的抗弯强度和断裂韧度,并且通过降低金属相含量保持较高的维氏硬度。

8、通过实验表明,本发明能够不仅能够大大降低金属粘结相,显著提高碳氮化钛基陶瓷刀具材料的硬度,而且对于碳氮化钛基陶瓷刀具材料的抗弯强度和断裂韧度也有一定幅度的提高。

9、另一方面,一种上述碳氮化钛基微纳复合陶瓷刀具材料的制备方法,采用硅烷偶联剂将3y-zro2在分散介质中分散均匀获得3y-zro2分散液,再将ti(c0.7,n0.3)、wc和助烧结剂加入至3y-zro2分散液混合均匀获得复合陶瓷浆料,然后将复合陶瓷浆料干燥、过筛获得复合陶瓷粉体;将复合陶瓷粉体压制成型后,在烧结压强为30~35mpa、升温速率为5~15℃/min、烧结温度为1400~1600℃的条件下,进行真空热压烧结,即得。

10、第三方面,一种上述碳氮化钛基微纳复合陶瓷刀具材料应用于切削加工钛合金等。

11、本发明的有益效果为:

12、(1)本发明充分发挥微纳米及相变协同增韧补强的效应,制备出具有较高综合力学性能的碳氮化钛基复合陶瓷刀具材料。

13、(2)与现有技术相比,采用本发明方法制备的复相陶瓷刀具材料的纳米颗粒分散均匀,材料致密度和综合力学性能具有明显优势。

14、(3)本发明采用少量金属助烧结剂制备的碳氮化钛基微纳复合陶瓷刀具材料满足“双高”要求(高硬度和高断裂韧度),可以有效提高刀具切削加工性能和刀具寿命。

技术特征:

1.一种碳氮化钛基微纳复合陶瓷刀具材料,其特征是,按照重量百分数计,包括以下原料:wc 10.0~30.0%,3y-zro2 5.0~25.0%,助烧结剂3.0~5.0%,余量为ti(c0.7,n0.3);其中,wc、助烧结剂、ti(c0.7,n0.3)的颗粒为微米级,3y-zro2的颗粒为纳米级,助烧结剂为ni和co;3y-zro2通过硅烷偶联剂分散均匀。

2.如权利要求1所述的碳氮化钛基微纳复合陶瓷刀具材料,其特征是,wc 10.0~20.0%,3y-zro2 5.0~15.0%,助烧结剂3.0~5.0%,余量为ti(c0.7,n0.3)。

3.如权利要求1所述的碳氮化钛基微纳复合陶瓷刀具材料,其特征是,wc 13.0~17.0%,3y-zro2 8.0~12.0%,助烧结剂3.0~5.0%,余量为ti(c0.7,n0.3)。

4.如权利要求1所述的碳氮化钛基微纳复合陶瓷刀具材料,其特征是,wc的颗粒粒径为0.2~0.5μm;

5.如权利要求1所述的碳氮化钛基微纳复合陶瓷刀具材料,其特征是,硅烷偶联剂的添加量为3y-zro2重量的0.5~1.5%。

6.一种权利要求1~5任一所述的碳氮化钛基微纳复合陶瓷刀具材料的制备方法,其特征是,采用硅烷偶联剂将3y-zro2在分散介质中分散均匀获得3y-zro2分散液,再将ti(c0.7,n0.3)、wc和助烧结剂加入至3y-zro2分散液混合均匀获得复合陶瓷浆料,然后将复合陶瓷浆料干燥、过筛获得复合陶瓷粉体;将复合陶瓷粉体压制成型后,在烧结压强为30~35mpa、升温速率5~15℃/min、温度为1400~1600℃的条件下,进行真空热压烧结,即得。

7.如权利要求6所述的碳氮化钛基微纳复合陶瓷刀具材料的制备方法,其特征是,将3y-zro2加入至分散介质中制成悬浮液,然后添加硅烷偶联剂进行搅拌和/或超声分散,获得3y-zro2分散液。

8.如权利要求6所述的碳氮化钛基微纳复合陶瓷刀具材料的制备方法,其特征是,将ti(c0.7,n0.3)、wc和助烧结剂加入至3y-zro2分散液中进行搅拌和/或超声分散,然后进行湿式球磨,获得复合陶瓷浆料。

9.如权利要求6所述的碳氮化钛基微纳复合陶瓷刀具材料的制备方法,其特征是,真空热压烧结的真空度保持10-4pa以下;

10.一种权利要求1~5任一所述的碳氮化钛基微纳复合陶瓷刀具材料应用于切削加工钛合金。

技术总结

本发明属于材料科学技术领域,涉及一种碳氮化钛(Ti(C<subgt;0.7</subgt;,N<subgt;0.3</subgt;))基微纳复合陶瓷刀具材料及其制备方法。按照重量百分数计,包括以下原料:WC 10.0~30.0%,3Y‑ZrO<subgt;2</subgt;5.0~25.0%,助烧结剂3.0~5.0%,余量为Ti(C<subgt;0.7</subgt;,N<subgt;0.3</subgt;);其中,WC、助烧结剂、Ti(C<subgt;0.7</subgt;,N<subgt;0.3</subgt;)的颗粒为微米级,3Y‑ZrO<subgt;2</subgt;的颗粒为纳米级,助烧结剂为Ni和Co;3Y‑ZrO<subgt;2</subgt;通过硅烷偶联剂分散均匀。本发明提供的碳氮化钛基微纳复合陶瓷刀具材料不仅具有高断裂韧度,而且大大降低了金属粘结相,使其具有高硬度,因此,大大提高了碳氮化钛基微纳复合陶瓷刀具的切削加工性能和刀具寿命。

技术研发人员:黄传真,李佳琪,史振宇,王真,徐龙华,黄水泉,曲美娜,许征凯,张迪嘉,郭保苏,刘含莲,刘盾,姚鹏

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2024/3/5

- 还没有人留言评论。精彩留言会获得点赞!