一种具有抗菌功能的陶瓷砖及其制备方法与流程

本发明属于建筑陶瓷,尤其涉及一种具有抗菌功能的陶瓷砖及其制备方法。

背景技术:

1、随着建筑陶瓷在家居的广泛使用,在装饰效果的基础上,家居中不同区域的环境状态要求陶瓷砖不仅具有优越的装饰性,也要有相应的功能性;针对厨房、阳台、卫生间等脏污易聚集、微生物易滋生区域,进行陶瓷砖的抗菌、疏水功能化,实现这些区域的洁净卫生,增加家居环境的舒适度是非常有必要的。

2、目前,陶瓷砖的抗菌性主要通过以下两种方式实现:1)一般的抛光砖或者抛釉砖,在经过抛光、打蜡等后续加工工艺时,将锌系、银系等纳米抗菌剂结合纳米二氧化硅以纳米悬浮液的形式,通过打蜡工艺填补陶瓷砖经抛光后出现的细小微孔,实现陶瓷砖表面的纳米抗菌剂的负载,达到陶瓷砖的抗菌效果;2)以抗菌粉、抗菌干粒等形式添加于釉粉或釉浆中,以浆料的形式淋釉、丝网印刷、滚筒印刷、喷釉等方式施于陶瓷砖坯体上,经烧制、抛光剥离釉层中的部分玻璃相包裹层后,达到陶瓷砖的抗菌效果。这两种方式均以陶瓷砖的后加工工艺中打磨抛光为基础,将玻璃相破坏使纳米抗菌剂裸露,或将纳米抗菌剂负载于陶瓷砖釉层表面的微孔,或将两种方式结合起来,达到复合抗菌的目的。

3、在陶瓷砖的装饰效果变化过程中,有一类陶瓷砖的釉层光泽度较低,且不经过抛光工序,即仿古类陶瓷砖中的哑光砖,难以实现陶瓷砖釉层中部分玻璃相的剥离,也不能以抛光打蜡的方式实现纳米抗菌剂在釉层上的负载。因此,以目前陶瓷砖的通用生产工序,尚不能达到仿古类哑光砖的抗菌效果。

4、因此,如何实现对哑光仿古陶瓷砖实现抗菌、疏水等功能化,是行业急需解决的问题。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种具有抗菌功能的陶瓷砖及其制备方法,通过在有釉砖体的釉层表面涂覆一层含有纳米抗菌剂和有机硅的功能悬浮液,不仅可实现纳米抗菌剂在釉层上的直接负载,且无需进行打磨抛光,适用于哑光仿古陶瓷砖。

2、为解决上述技术问题,本发明的第一方面提供了一种陶瓷砖,包括有釉砖体和功能层,所述功能层设于所述有釉砖体的釉层表面,所述功能层由含有纳米抗菌剂和悬浮剂的悬浮液经热固化而成;所述悬浮剂为有机硅,所述纳米抗菌剂为锌系抗菌材料。

3、具体地,本发明通过在有釉砖体的釉层表面涂覆一层含有纳米抗菌剂和有机硅的悬浮液,以形成抗菌功能层,其中:有机硅作为纳米抗菌剂的悬浮剂,一方面有机硅具有一定的粘度,其长链能与无机颗粒包裹,具有良好的悬浮性能;另一方面,有机硅中的硅氧键与釉层上的硅氧键相互作用,可形成良好的固化效果,以防止功能层的脱落,进而提高产品抗菌的耐久性。同时,锌系抗菌材料形成的薄膜,透过率高,相对于其他无机纳米抗菌剂,不会影响釉层的发色效果。

4、优选的,所述纳米抗菌剂选自氧化锌、硅酸锌、锆酸锌中的至少一种。

5、作为上述方案的进一步改进,所述纳米抗菌剂的颗粒尺寸范围为d50在60-120nm之间,且d90在140-280nm之间。

6、具体地,本发明通过控制纳米抗菌剂的中值粒径尺寸为60-120nm,并控制颗粒累积分布为90%的粒径尺寸主要集中在140-280nm,可有效减弱功能层对釉层的影响。原因在于:可见光波长范围为390-780nm,在透明釉层的表面,如果功能层中纳米抗菌剂的颗粒尺寸处于可见光的范围内,则容易引起可见光的干涉或衍射,最终影响釉面图案的发色效果;如果功能层中纳米抗菌剂的颗粒尺寸大于可见光波长时,则可见光的透过率大大降低,将直接影响陶瓷砖的釉层透过率。

7、优选的,所述有机硅选自三乙氧基甲基硅烷、四甲氧基硅烷、十六烷基三甲氧基硅烷、十八烷基三甲氧基硅烷、三乙氧基辛基硅烷、乙烯基三甲氧基硅烷、乙烯基三乙氧基硅烷、六甲基二硅氧烷、二甲基二乙氧基硅烷、甲基三甲氧基硅烷、八甲基环四硅氧烷中的至少一种。

8、作为上述方案的进一步改进,所述功能层中还含有疏水剂,所述疏水剂选自全氟癸基三甲基氧硅、2-全氟辛基乙基三甲氧基硅烷、1h,1h,2h,2h-全氟辛基三乙氧基硅烷、全氟辛基三乙氧基硅烷、γ-氨丙基三乙氧基硅烷、γ-(2,3-环氧丙氧基)丙基三甲氧基硅烷、γ-氨丙基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、三氟丙氧基硅烷、双端羟基氟化聚硅氧烷、γ-甲基丙烯酰氧基丙基三甲氧基硅烷、十二氟庚基丙基三甲氧基硅烷中的至少一种。

9、具体地,本发明以含氟和/或硅烷的化合物为疏水剂,一方面利用氟硅烷的良好疏水性能,另一方面氟硅烷中存在硅氧键,利于与釉层表面的裸露硅氧键反应固化,进一步提高功能层与釉层间的结合力。

10、优选的,所述纳米抗菌剂在所述悬浮液中的固含量为25-45wt%。

11、优选的,所述疏水剂与所述悬浮液的质量比为(5-30):100。

12、优选的,所述釉层的光泽度在20°以下,当釉层的光泽度在20°以上时,釉面的粗糙度较低,对产品的抗菌持久性将产生一定的影响。

13、本发明的第二方面提供了上述陶瓷砖的制备方法,包括以下步骤:

14、在有釉砖体烧成后出窑的过程中,将含有纳米抗菌剂和悬浮剂的悬浮液涂覆于所述有釉砖体的釉层表面,利用窑炉余温对涂覆的膜层同时进行均匀化和热固化,形成功能层,得所述陶瓷砖。

15、具体地,目前针对烧成后陶瓷砖的膜层处理,一般采用涂覆膜层后再进行热固化或紫外固化,但透明或半透明的薄膜容易因其均匀性不佳,从而产生干涉现象而形成彩色纹路或纹斑;且单独热固化的时间往往在几个小时,大大增加了陶瓷砖的生产周期;而紫外固化过程对原材料的限制则更大,因二氧化钛会在紫外光照下具有高的催化性质,直接影响含有二氧化钛颗粒的试剂的固化过程。因此,本发明利用陶瓷砖烧成后出窑过程中,窑炉余温对涂覆的膜层同时进行均匀化和热固化,不仅有利于膜层的均匀化,减少干涉现象;而且可充分利用窑炉烧成后的余热,节约生产成本。

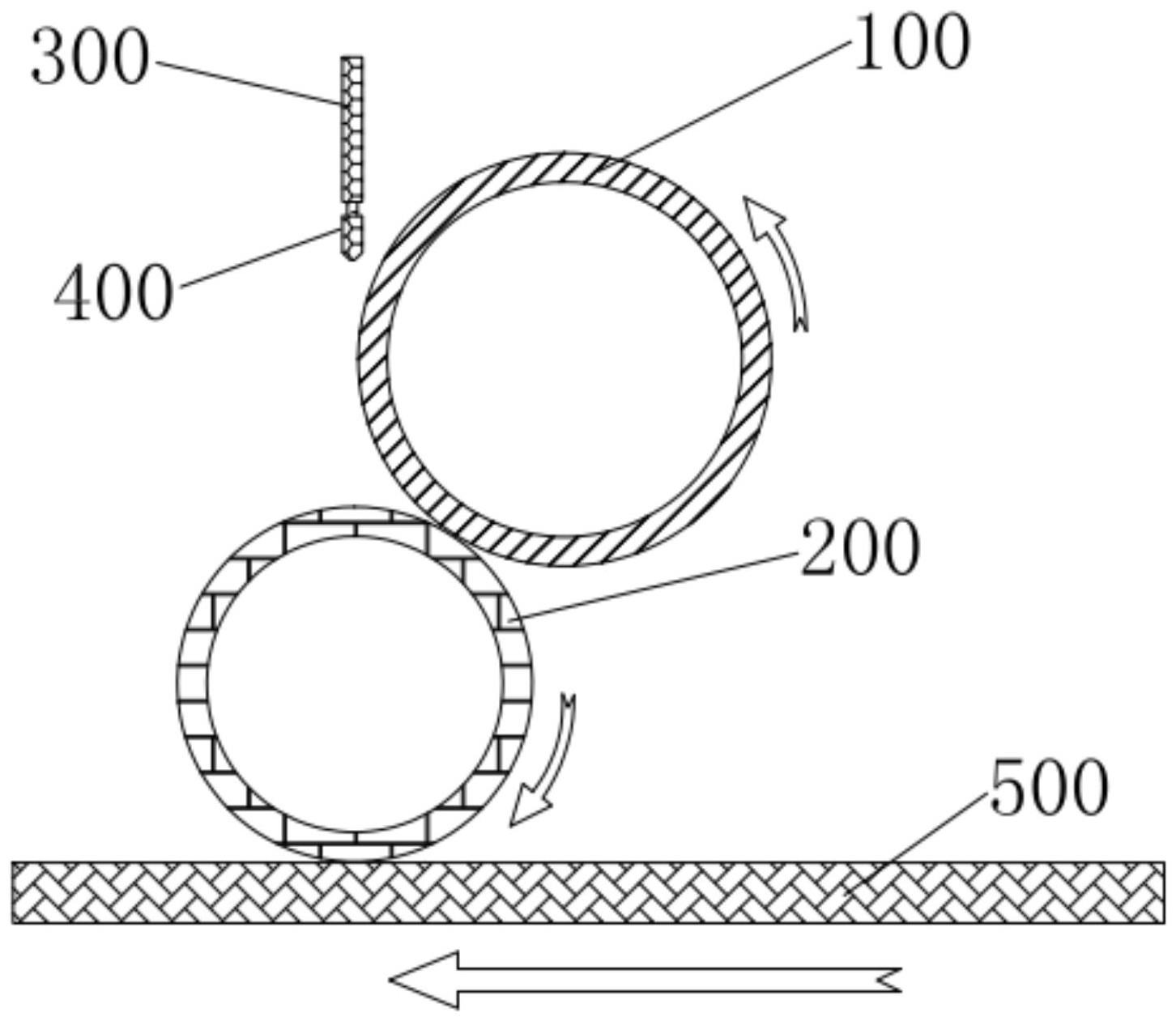

16、优选的,所述涂覆的方式为滚涂,所述滚涂采用双辊滚涂机进行。

17、优选的,所述悬浮液的涂覆量为1-10g/m2;进一步优选的,所述悬浮液的涂覆量为1-5g/m2。

18、优选的,所述热固化的温度为90-140℃。

19、作为上述方案的进一步改进,所述陶瓷砖的制备方法,包括以下步骤:

20、(1)将纳米抗菌剂加入悬浮液中,搅拌分散;然后加入疏水剂,继续搅拌分散;再加入稀释剂进行稀释,得混合悬浮液;

21、(2)在有釉砖体烧成后出窑的过程中,采用双辊滚涂机将所述混合悬浮液涂覆于所述有釉砖体的釉层表面,利用窑炉余温对涂覆的膜层同时进行均匀化和热固化,得所述陶瓷砖。

22、优选的,步骤(1)中,所述稀释剂为乙醇。

23、优选的,所述稀释剂的稀释比例为1:(25-75),即其他原料与稀释剂的质量比为1:(25-75)。

24、优选的,所述双辊滚涂机包括不锈钢滚和海绵滚,其中:不锈钢滚为主动滚,且不锈钢滚的滚动线速度与砖面行进速度一致;海绵滚为从动滚,其材质为聚乙烯醇海绵或聚丙烯海绵;同时,采用电磁阀多管控制补充混合悬浮液。双辊滚涂机运行时,通过电磁阀多管控制为海绵滚补充混合悬浮液,将海绵滚均匀滚压于热的陶瓷砖表面,在滚涂均匀的同时利用砖面余热进行固化,从而有效保障了涂覆膜层的均匀性。

25、本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

26、(1)本发明通过在有釉砖体的釉层涂覆一层含有纳米抗菌剂和有机硅的悬浮液,经热固化形成抗菌功能层,在不进行抛光工艺条件下,实现了陶瓷砖的抗菌效果,尤其适用于哑光仿古陶瓷砖。同时,本发明以有机硅作为纳米抗菌剂的悬浮剂,利用有机硅在热处理温度下可与釉层表面的硅氧键进行反应,使纳米抗菌剂、有机硅和釉层三者进行反应固化,有效防止了功能层的脱落,进而提高产品抗菌的耐久性。此外,选用锌系抗菌材料形成薄膜,透过率高,相对于其他无机纳米抗菌剂,不会影响釉层的发色效果。

27、(2)本发明的陶瓷砖在制备时,利用陶瓷砖烧成后出窑过程中,窑炉余温对涂覆的膜层同时进行均匀化和热固化,实现了膜层的均匀性,减少干涉现象,从而保障了釉层的装饰效果;同时对窑炉的余热进行了充分利用,大大节约了生产成本。

28、(3)本发明通过对抗菌剂的纳米化,有机硅对纳米抗菌剂的悬浮,以及纳米抗菌剂颗粒尺寸的控制,实现了功能层的透明性与功能化之间的平衡,在保证釉层装饰效果的前提下,实现了产品的功能化,大肠杆菌抗菌率和耐久性>99.99%,金黄色葡萄球菌抗菌率和耐久性>99.99%,功能层表面的接触角为72.8.2-78.2°。

- 还没有人留言评论。精彩留言会获得点赞!