一种基于紧密堆积理论的掺粉煤灰微珠胶凝材料及其制备方法与应用

本发明属于建筑,具体涉及一种基于紧密堆积理论的掺粉煤灰微珠胶凝材料及其制备方法与应用。

背景技术:

1、混凝土和水泥制品产业是建材工业的重要组成部分,其主要的胶凝材料来源于水泥。近年来,随着我国基础设施和工程建设规模的不断扩大,对水泥的需求量日益增加,2022年,我国规模以上水泥产量21.3亿吨,占全球水泥产量约51%。传统水泥生产采用两磨一烧的生产工艺,需要燃烧化石燃料,排放大量二氧化碳,年均碳排放量占全国碳排放总量的13%。除了碳排放量大之外,水泥的生产过程中还会产生大量粉尘以及噪音,严重污染了环境。

2、粉煤灰微珠(实心微珠和空心微珠的沉珠部分)的来源:粉煤在电厂的排渣炉内,在极短的时间内被加热到1600℃的高温,粉煤开始蒸发并从表面析出挥发成分,之后粉煤开始软化表面的突兀处变得圆润,同时随着挥发成分的减少,会使粉煤颗粒表面留下许多孔洞,随着温度继续升高,粉煤球体开始膨胀并最终形成半焦型空心球体,粉煤在高温和撞动下处于临界状态,并形成了薄壁空心微珠。而当炉内温度降低后,粉煤开始固化冷却收缩,球体内压缩入气体,压力值达到70mpa以上,粉煤表面由于外部压力均匀受力,形成完整球体。

3、目前研究表明,粉煤灰微珠具有保温隔声、耐酸碱、耐腐蚀、化学性质稳定、无毒副作用、颗粒粒径小等优点,同时也是良好的填充材料,可以广泛应用于各个领域。但由于其生产过程经历水浸泡,其密度远大于粉煤灰微珠的漂珠部分,其在建筑领域的利用率很低。掺粉煤灰微珠胶凝材料制备的混凝土具有高工作性能、低粘度等特点,用于制备高性能混凝土、泡沫混凝土等具有较好的应用前景。利用粉煤灰微珠的填充作用,将其用于充当水泥掺合料不仅能较大提高胶凝材料制备的混凝土的工作性能,还能减少水泥用量,降低环境污染,提高经济效益,是粉煤灰的一种优质利用方式。但是当前针对粉煤灰微珠用作水泥掺合料的研究中对于粉煤灰微珠掺量的确定缺乏理论依据,往往导致所制备的复合胶凝材料性能较差。

4、为此,针对目前水泥行业能源消耗量大、环境污染严重、工业固废粉煤灰微珠利用率低等问题以及推广粉煤灰微珠在混凝土中合理化应用,提出本发明。

技术实现思路

1、为解决现有技术的缺点和不足之处,本发明提供了一种基于紧密堆积理论的掺粉煤灰微珠胶凝材料的制备方法,使用一定掺量粉煤灰微珠与矿粉、硅灰和水泥制备胶凝材料,采用andreasen和andersen颗粒堆积模型(maa模型)优化各成分间比例,降低水泥用量,成功制备一种性能优异、绿色环保的胶凝材料,降低胶凝材料和混凝土生产成本。

2、本发明采用以下技术方案:

3、一种基于紧密堆积理论的掺粉煤灰微珠胶凝材料的制备方法,包括如下步骤:

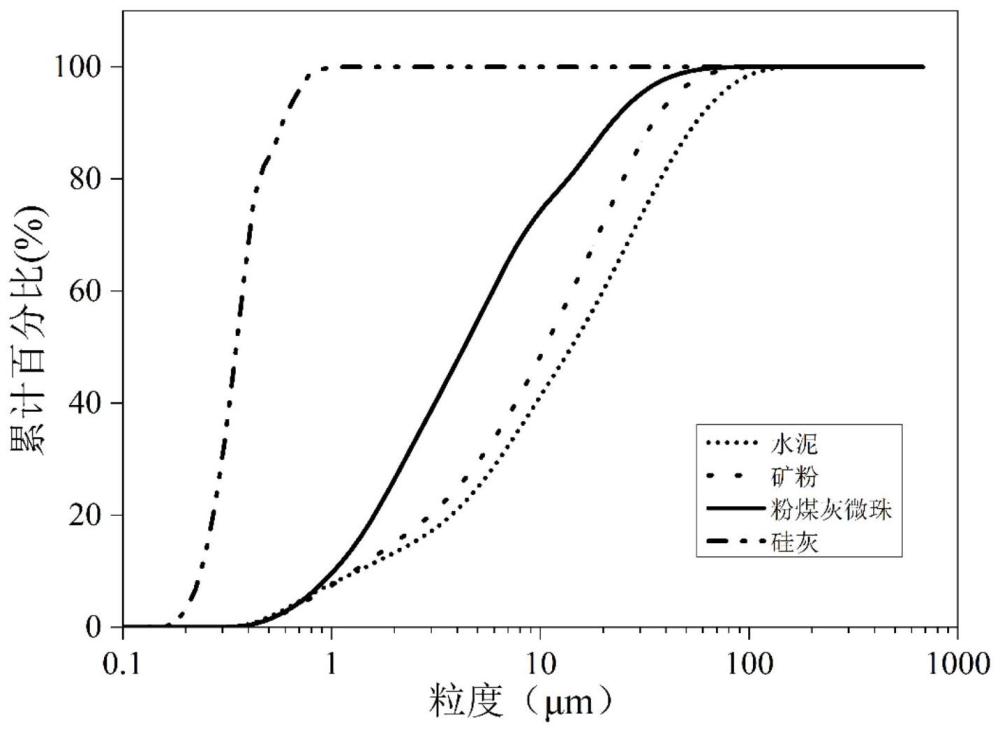

4、(1)初步拟定各原材料比例,原材料包括粉煤灰微珠、矿粉、硅灰、水泥,将粉煤灰微珠、矿粉、硅灰、水泥烘干后各自取样,利用激光粒度分析仪和纳米粒度仪测试各个原材料的粒度分布;

5、(2)根据最大颗粒粒径和最小颗粒粒径按下式计算得到各设定筛孔下的累积通过百分率:

6、

7、式中:u(dp)为孔径为dp的筛孔的累计通过百分率;dp为当前设定颗粒粒径;dmax为最大颗粒粒径;dmin为最小颗粒粒径;n为分布模数;

8、(3)根据andreasen和andersen颗粒堆积模型(maa),以及步骤(2)得到的各原材料粒径分布得到紧密堆积状况下各筛孔尺寸的累计通过百分率,进而绘制出最紧密堆积状况下胶凝材料体系的粒度分布;

9、(4)根据配比设计实际目标确定maa模型的n(分布模数)得到理论最紧密堆积曲线,然后使用计算机编程软件python模拟出各原材料含量不同情况下的级配曲线,计算出各级配曲线与理论最紧密堆积曲线的方差,方差最小的一组即为最接近理论最紧密堆积曲线的配比;

10、本步骤需要确定maa模型中分布模数n,n的取值范围为0.2~0.5之间的任意数,n值根据设计时性能的需要而变化,即n值越高,胶凝材料流动性越低。这意味着大粒径颗粒的含量越高,模数n就越大,如果小粒径颗粒的含量越高,模数n就越低。利用计算机模拟成千上万组不同配比的级配曲线,计算出每种配比的级配曲线与理论紧密堆积曲线的方差,方差最小的一组配比即为最接近理论紧密堆积曲线的配比。具体的配比应根据配比设计实际目标确定,按上述原材料之间的比例称取对应原材料混合均匀即得到所述基于紧密堆积理论的掺粉煤灰微珠的胶凝材料;

11、(5)按照步骤(4)计算得到的配比称取对应原材料混合均匀即得掺粉煤灰微珠胶凝材料。

12、进一步地,原料中的粉煤灰微珠为粉煤灰中的沉珠;原料中的水泥为干水泥。

13、进一步地,将原料粉煤灰、矿粉、硅灰和水泥烘干设置的烘干温度为105±5℃,烘干的时间为100~120min。

14、优选的,本发明所制备得到的掺粉煤灰微珠胶凝材料,按照重量份包括粉煤灰微珠10~20份,硅灰5~10份,矿粉10~15份,水泥60~70份。

15、本发明基于紧密堆积理论的掺粉煤灰微珠胶凝材料改善了颗粒级配,使得在相同用水量下,该种胶凝材料颗粒间隙水相对含量减少,自由水相对含量增大。使用该胶凝材料制备净浆/混凝土时,保证混凝土流动性一致的条件下可实现更低的水胶比,有利于抗压强度等力学性能的提升。另外,由于粉煤灰微珠具有“滚珠效应”,还能提高净浆/混凝土的工作性能。

16、本发明还提供了一种基于紧密堆积理论的粉煤灰微珠胶凝材料净浆的制备方法,净浆包括掺粉煤灰微珠胶凝材料和水,其制备过程为:

17、步骤a:根据重量份称取水泥、矿粉、粉煤灰微珠、硅灰和水,重量精确至g;

18、步骤b:将水泥、矿粉、粉煤灰微珠、硅灰和水加入nj-160a水泥净浆搅拌机容器内低速搅拌110~130s;停拌10~20s,在此期间用刮刀刮去内壁及叶片上的材料,再高速搅拌120s,最终形成均匀的胶凝材料净浆。

19、进一步地,步骤a中,称取水泥60~70份、矿粉10~15份、粉煤灰微珠10~20份、硅灰5~10份和水40份。

20、进一步地,低速搅拌的转速为自转140±5r/min,公转62±5r/min;高速搅拌的转速为自转285±10r/min,公转125±10r/min。

21、本发明所述的掺粉煤灰微珠胶凝材料默认为不含水的硬性胶凝材料,所述的粉煤灰微珠胶凝材料净浆则是由胶凝材料和水混合制备而成。

22、目前在粉煤灰微珠用作水泥掺合料的研究中对于粉煤灰微珠掺量的确定缺乏理论依据,往往导致所制备的复合胶凝材料力学性能较差。针对此,本发明利用andreasen和andersen颗粒堆积模型(maa模型)优化各成分间比例,该方法可以使颗粒堆积更密实,减少间隙水相对含量,增加自由水相对含量,使得在相同用水量下可以具备更好的流动性,当要求一定的流动性时,掺入粉煤灰微珠的净浆/混凝土可以实现更低的水胶比,从而缩小与不使用粉煤灰微珠的对照组的强度差距。从本发明的实验结果中看,是满足要求的。

23、本发明未详尽之处,均可采用现有技术。

24、本发明的有益效果为:

25、(1)本发明直接利用火力发电所粉煤燃烧排放的固体废弃物粉煤灰微珠充当辅助胶凝材料,消纳固废的同时减少了水泥用量,具有良好的经济和环境效益。

26、(2)本发明利用andreasen和andersen颗粒堆积模型(maa模型)优化胶凝材料颗粒级配,使胶凝材料颗粒堆积密实,掺杂粉煤灰微珠粉胶凝材料的净浆与未掺入粉煤灰微珠胶凝材料的净浆相比,在相同用水量的条件下,前者具有更好的流动性;在流动性一致的条件下,可实现更低的水胶比,从而提升了硬化净浆的力学性能。

- 还没有人留言评论。精彩留言会获得点赞!