基于全流程制备过程的铝电解阴极炭块质量提升方法

本发明属于铝电解,尤其涉及一种基于全流程制备过程的铝电解阴极炭块质量提升方法。

背景技术:

1、铝电解工业的核心设备为铝电解槽,而炭素阴极作为铝电解槽最重要的组成部分之一,被称为铝电解槽的“肾脏”。炭素阴极由底部炭块、炭间糊及阴极钢棒等部分所组成,作为铝电解槽槽膛的最外层衬里,直接盛装铝液和电解质,并将电流导出槽外,对槽寿命等指标起着决定性作用。一旦铝电解槽出现大修需要更换阴极时,不但铝电解槽要停槽数个月,而且每台槽还需新购相关材料,再加上人工费用多达数十万元。更重要的是,此过程产生的使用后阴极(简称废阴极)已在2016年3月被列入《国家危险废物名录》。由于铝电解行业规模宏大(超3000万吨原铝产量),其产生的数量巨大的废阴极已成为行业难题。虽说cn107662913b、cn 110791780b、cn111232947b、cn108728867b、cn111170299b等专利文献中公布了废阴极的处理方法和高值化利用,但目前更缺乏的是从源头减缓废阴极产生率、提高阴极炭块质量的研究,从而从根本上减少年废阴极的产生量。

2、此外,受到经济因素的驱使(如使用廉价的劣质阴极)以及阴极制备工艺的限制,导致我国炭素阴极在槽平均寿命(约2300天)与世界先进水平(约3500天)相比仍有较大差距。在对国内某些大型铝电解炭素制品企业进行调研时发现,制备阴极炭块的工艺流程中存在质量和技术问题,例如配料方案老旧、工艺参数设定不佳、炭块产生缺陷而不知原因、智能化程度极低等,这些问题一方面会增大炭素厂本身的碳排放量,另一方面生产的低水准、质量稳定性不佳的炭块也会增加铝电解槽的能耗,直接影响铝电解过程的碳排放。

3、对于一些利用功能性涂层来提高阴极炭块质量的技术(例如专利文献cn101158048a、cn103936333b),虽说短期有利于炭块不被渗透,但存在着治标不治本的问题;采用传统的实验“试错法”来优化阴极炭块的配料方案,存在着偶然性和盲目性,会造成材料成本和人力资源的大量浪费。

4、综上可知,铝电解阴极炭块的质量不但直接决定铝电解废阴极危废的排放量,更对铝电解能耗指标有着重要的影响,提升阴极质量对我国铝工业危废的源头减量意义重大。

技术实现思路

1、本发明的目的在于提供一种基于全流程制备过程的铝电解阴极炭块质量提升方法,以解决传统试错法优化阴极炭块的配料方案存在偶然性和盲目性,导致材料成本和人力资源浪费的问题。

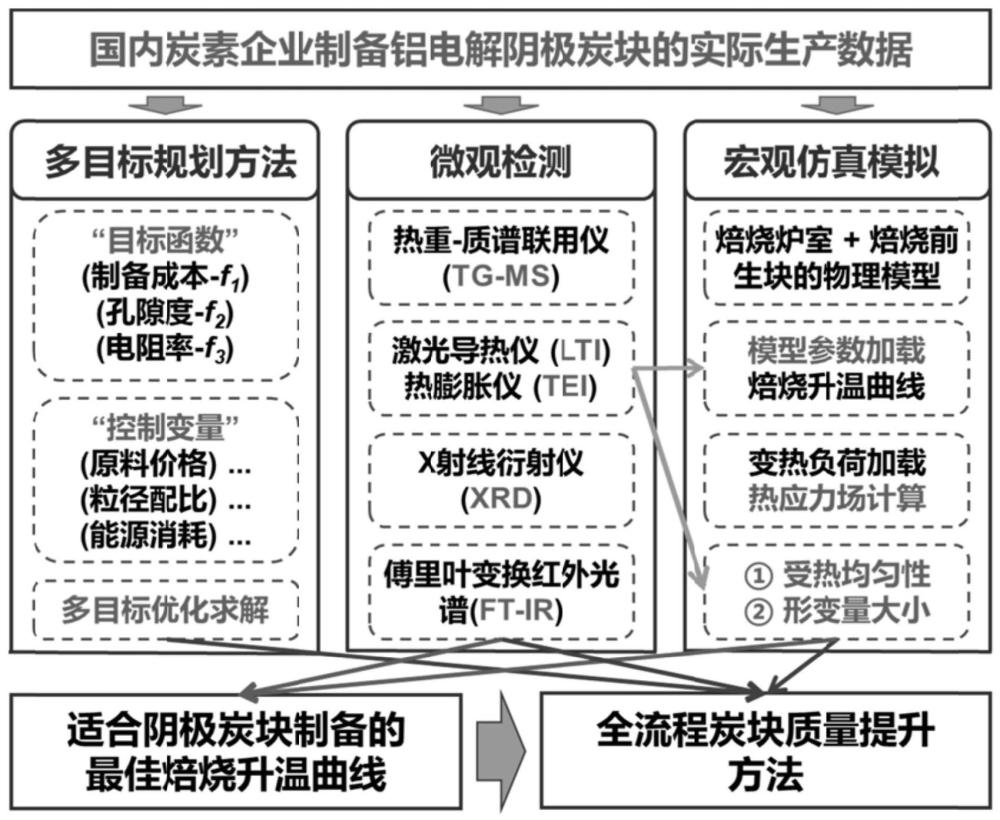

2、本发明是通过如下的技术方案来解决上述技术问题的:一种基于全流程制备过程的铝电解阴极炭块质量提升方法,包括以下步骤:

3、获取不同品质阴极炭块制备过程中的配料方案和工艺参数,根据阴极炭块的制备工艺,对所述配料方案和工艺参数进行分类整理,构建炭素焙烧实验数据集;

4、基于所述炭素焙烧实验数据集,构建阴极炭块关键指标与配料方案和工艺参数的优化模型;

5、对所述优化模型进行求解,得到最优关键指标所对应的配料方案和工艺参数;

6、根据最优关键指标所对应的配料方案和工艺参数制备阴极炭块。

7、进一步地,所述配料方案包括煅后石油焦、沥青、石墨碎的具体用量及粒径;所述工艺参数包括炭块制备的混捏温度、混捏时长、振动时长、重锤比压、焙烧温度、焙烧时长、天然气消耗量、石墨化处理温度和石墨化处理时长。

8、进一步地,所述阴极炭块的制备工艺包括成型环节、焙烧环节和石墨化环节,对所述配料方案和工艺参数进行分类整理,具体包括:

9、将混捏温度、混捏时长、振动时长和重锤比压归类到成型环节;

10、将焙烧温度、焙烧时长和天然气消耗量归类到焙烧环节;

11、将石墨化处理温度和石墨化处理时长归类到石墨化环节。

12、进一步地,所述阴极炭块关键指标包括制备成本、孔隙度和电阻率,所述优化模型的具体表达式为:

13、

14、

15、

16、其中,f1表示制备成本;cd、cs、cb分别表示煅后石油焦、石墨、石墨化焙烧碎的价格,单位为元/kg;ce表示电力价格,单位为元/kwh;cg表示燃料价格,单位为元/m3;co表示包括焙烧在内其他环节成本;xi1表示煅后石油焦用量,xi2表示沥青用量,xi3表示石墨碎用量,xi4表示煅后石油焦粒径,xi5表示沥青粒径,xi6表示石墨碎粒径,xi7表示混捏阶段用电量,xi8表示成型环节用电量,xi9表示单块石墨化处理用电量,xi10表示焙烧阶段燃气消耗量;f2表示孔隙度,f3表示电阻率,ε1m、ε2m均表示第m个径向基函数的权重系数,μ1mj、μ2mj均表示第m个径向基函数的中心,σ1m、σ2m均表示第m个径向基函数的带宽,m表示径向函数的数量。

17、进一步地,采用粒子群优化算法对所述优化模型进行求解。

18、进一步地,在根据最优关键指标所对应的配料方案和工艺参数制备阴极炭块之前,所述质量提升方法还包括:

19、根据最优关键指标所对应的配料方案和工艺参数制备生块;

20、基于所述生块,对焙烧升温曲线进行优化,得到优化后的焙烧升温曲线;

21、根据最优关键指标所对应的配料方案和工艺参数、优化后的焙烧升温曲线制备阴极炭块。

22、进一步地,采用实验和仿真相结合的方法对焙烧升温曲线进行优化,具体包括:

23、步骤b1:将所述生块置于焙烧炉内按照一定的升温曲线进行焙烧,且在不同焙烧温度阶段对所述生块进行检测,得到不同焙烧温度阶段的检测结果;

24、步骤b2:对每个焙烧温度阶段的检测结果进行分析,根据分析结果对对应焙烧温度阶段的升温速率进行调整,得到初步优化的焙烧升温曲线;

25、步骤b3:构建内置生块的焙烧炉仿真模型;

26、步骤b4:对所述焙烧炉仿真模型进行网格划分;

27、步骤b5:根据初步优化的焙烧升温曲线,在网格划分后的焙烧炉仿真模型上设置不同的温度和热加载时间,对所述焙烧炉仿真模型内的生块进行热应力场计算,得到不同焙烧温度阶段生块的温度场分布和应力场分布;

28、步骤b6:判断每个焙烧温度阶段的温度场分布和应力场分布是否满足均质量要求,若满足,则输出优化后的焙烧升温曲线,若不满足,则对对应焙烧温度阶段的升温速率进行调整,得到优化后的焙烧升温曲线,并转入步骤b5。

29、进一步地,在所述步骤b1之前,采用实验和仿真相结合的方法对焙烧升温曲线进行优化,具体还包括:

30、利用热重-质谱联用仪探明焙烧之前的所述生块受热产生的有机挥发物对炭块裂纹和炭块整体的影响机制。

31、进一步地,所述步骤b1中,在每个焙烧温度阶段对生块进行检测具体包括:

32、利用x射线衍射仪对所述生块的沥青组成元素进行分析,得到元素变化结果;

33、利用傅里叶变换红外光谱仪对沥青与生块进行粉体压片检测,并利用omnic软件对检测得到的傅里叶变换红外光谱图进行分析,得到沥青与生块的有机成分变化结果;

34、利用x射线衍射分析对所述生块进行物相分析,得到物相分析结果;

35、利用x射线荧光光谱分析对所述生块的元素种类变化进行分析,得到元素种类变化结果;

36、利用光学显微镜观测每个焙烧温度阶段后的生块的裂纹程度。

37、进一步地,所述步骤b2中,对所述焙烧温度阶段的升温速率进行调整,具体为:

38、当所述焙烧温度阶段的检测结果均超过对应的阈值,则将所述焙烧温度阶段的升温速率调小。

39、有益效果

40、与现有技术相比,本发明的优点在于:

41、本发明基于阴极炭块的实际生产数据,建立阴极炭块关键指标与配料方案和工艺参数的优化模型,并利用优化算法对优化模型进行求解,得到最优关键指标所对应的配料方案和工艺参数,对配料方案和工艺参数进行定量化改进,按照最优关键指标所对应的配料方案和工艺参数制备阴极炭块,不仅提升了阴极炭块质量,且降低了制备成本,避免了传统试错法确定配料方案导致的材料成本和人力资源浪费的问题。

42、本发明不仅对配料方案和工艺参数进行优化,而且对焙烧环节的焙烧升温曲线进行优化,利用优化后的焙烧升温曲线对根据最优关键指标所对应的配料方案和工艺参数制备的生块进行焙烧,进一步提升了阴极炭块的质量。

43、本发明利用实验与仿真相结合的方法进行焙烧升温曲线的优化,通过实验法对焙烧升温曲线进行初步的微观修正,然后利用宏观仿真模拟方法,低成本、高效率、高精度地改良炭素行业焙烧环节中的各个焙烧温度阶段,并结合微观修正后的焙烧升温曲线制定适合阴极炭块焙烧的最佳升温曲线。

44、本发明扎根于实际的工业生产数据,并应用“多学科交叉融合”的理念,从而更有利于提高铝电解阴极炭块的工业产出质量和稳定性。

- 还没有人留言评论。精彩留言会获得点赞!