一种改性白刚玉粉的制备及在陶瓷型壳面层材料中的应用

本发明涉及精密铸造辅材,特别是涉及一种改性白刚玉粉的制备及在陶瓷型壳面层材料中的应用。

背景技术:

1、氧化铝是工业生产的重要原材料,其晶体结构、结晶度、纯度、粒度、比表面积等基本性质均对工业应用性能有显著影响。目前,氧化铝的生产工艺主要是以铝矾土在碱焙烧后清洗、酸浸除杂后获得高纯氧化铝原料,再以煅烧、电熔等工艺获得高结晶度、高α-氧化铝含量的白刚玉产品;如果上述过程中酸浸、清洗过程不严格,则产品中会残留大量的na元素,产生明显的β-氧化铝物相;如果生产过程中未去除过多的杂质元素,则呈一定的黄棕色,俗称棕刚玉。两种刚玉产品因其纯度、结晶度的差异,应用性能和应用领域有显著的差别。

2、氧化铝粉体的一个重要应用领域就是制备高温铸造航空发动机和燃气轮机的高温合金叶片时的辅助材料,包括以氧化铝为主要基础原料的型壳、型芯以及结构件等。以氧化铝为原料制备的陶瓷型壳具有高温性能稳定、强度高、孔隙率适中、应力退让性适中等特点,是为精密铸造时高温合金熔融液体的浇铸提供型腔的关键产品,是典型的高温结构材料。型壳的结构分为多层,其中与合金直接接触的材料称为面层材料,不与合金直接接触但提供关键的力学性能和尺寸稳定性的层体被称为背层,而面层和背层都需要使用氧化铝粉体作为主要原料,其表面反应能力、化学稳定性、杂质种类与含量、晶相结构及结构稳定性对浇铸产品的成品率有关键的影响。

3、资料研究表明,发动机叶片浇铸用陶瓷型壳的白刚玉原料要求杂质含量和高温反应活性越低越好、α-氧化铝含量及晶体结构稳定性越高越好。但目前的工艺技术多注重对氧化铝原料的提纯加工,而对陶瓷型壳性能有关键作用的因素,如氧化铝的晶相结构特点、粒径级配要求、化学成分控制、表面反应能力控制的技术等,则少有报道。

4、从精密铸造叶片的工艺来看,型壳面层的配方设计是型壳制造的关键,因为这是与高温合金液体直接接触的材料。现有的型壳在制造过程中,面层材料主要以高纯、高稳定性白刚玉粉为基础原料,再掺加单一或多种氧化物亦或其他助剂作为添加剂,逐步开发形成了不同的配方。现有技术中已经公开的添加剂包括:铝酸钴粉、石墨粉、针状碳、短切碳纤维、氧化钼、氧化钨、六方氮化硼、高纯铝矾土、碳酸钙等。

5、从应用情况来看,以上复杂成分的型壳面层产品,因为纯度和结晶度等的缺陷,在合金浇铸过程中都容易出现表面化学反应而产生的粘砂问题。因此,仍然需要从刚玉原料的预处理方面控制其纯度、晶相、反应能力等,以及从型壳面层的配料等方面入手,抑制型壳表面与合金的反应能力,从而解决叶片浇铸后的表面粘砂问题。

技术实现思路

1、本发明的目的是提供一种改性白刚玉粉的制备方法(对白刚玉粉进行表面改性和结构改型),并提供一种以改性白刚玉粉为基础、以预烧结复合氧化物和金属氧化物配合料为辅料的精密铸造用陶瓷型壳面层材料。本发明首先对白刚玉粉进行表面改性和结构改型,得到改性白刚玉粉,在此基础上,添加预烧结、低活性复合氧化物;再有针对性的在改性白刚玉粉/预烧结复合氧化物复合粉体中添加金属氧化物配合料,三种粉体配合,解决叶片表面的化学粘砂问题。

2、为实现上述目的,本发明提供了如下方案:

3、本发明的技术方案之一:一种改性白刚玉粉的制备方法,包括以下步骤:

4、在白刚玉粉表面包覆表面改性剂,烘干,煅烧,打散,得到所述改性白刚玉粉;所述表面改性剂为铝溶胶、锆溶胶或铝酸酯溶液中的一种或两种以任意比例组成的混合物。

5、进一步地,所述白刚玉粉的纯度>99%,(中位)粒径为20~50μm。

6、进一步地,所述表面改性剂通过喷雾的方式包覆到白刚玉粉表面。

7、进一步地,所述表面改性剂的用量为所述白刚玉粉重量的1~6%。

8、进一步地,所述表面改性剂的用量优选为所述白刚玉粉重量的3%。

9、进一步地,所述铝酸酯溶液由铝酸酯稀释而得,稀释浓度为2~50%。

10、进一步地,所述煅烧的温度为1000~1500℃,时间为3~12h。

11、煅烧工艺的目的是:大幅降低面层中占主要质量粉体(改性白刚玉粉)的化学活性,提高结晶度,大幅减少颗粒表面的尖锐棱角、降低表面缺陷位点浓度,抑制合金液与面层材料的反应速率。

12、进一步地,所述煅烧的温度优选为1300℃,时间优选为6h。

13、进一步地,所述打散为将煅烧后的产物打散至中位粒径为30~50μm的粉体。

14、进一步地,所述打散通过搅拌进行。

15、进一步地,所述煅烧前还包括将烘干后的产物打散至中位粒径为30~50μm的粉体的步骤。

16、本发明的技术方案之二:一种根据上述制备方法制得的改性白刚玉粉。

17、本发明的技术方案之三:一种上述改性白刚玉粉在陶瓷型壳面层材料中的应用。

18、本发明的技术方案之四:一种陶瓷型壳面层材料,原料包括:上述改性白刚玉粉、预烧结复合氧化物和金属氧化物;所述金属氧化物中含有铸造用合金成分中的微量元素中的一种或多种。即所述金属氧化物中至少包含一种铸造目标叶片所用母合金中含有的微量元素。

19、航空发动机和燃气轮机的高温合金叶片的铸造用合金一般是以ni为基体的高温合金,包括dz417g、k417g、dz4125、gh145、fgh98、gh1140、k409等,其中含有zr、ce、hf、re、fe、co、ti、v、cr、mo、ru、al、ta等微量元素,这些微量元素也是铸造用合金中的活性金属成分。

20、进一步地,所述预烧结复合氧化物中含有两种或以上低活性的金属离子。预烧结可降低复合氧化物活性。

21、进一步地,所述预烧结复合氧化物包括预烧结锆英砂、预烧结莫来石、预烧结高岭土、预烧结埃洛石中的一种或多种;所述预烧结锆英砂、预烧结莫来石、预烧结高岭土、预烧结埃洛石分别由锆英砂、莫来石、高岭土、埃洛石预烧结而成;所述预烧结的温度为1300~1600℃,时间为3~12h;所述预烧结复合氧化物的(中位)粒径为10~50μm;所述预烧结复合氧化物的添加量为所述陶瓷型壳面层材料总重量的10~90%。

22、进一步地,所述锆英砂和莫来石的游离sio2含量不高于1wt%;所述锆英砂和莫来石为高纯粉体。

23、进一步地,所述高岭土为提纯后的呈棒状或针状纤维的高岭土;所述埃洛石为提纯后的呈管状纤维的埃洛石。

24、以低活性、与金属不浸润的复合氧化物加入面层材料中,可大幅降低金属与型壳内表面的润湿性;以纤维状原料加入面层材料中,可增加型壳强度,进一步抑制合金与面层材料的化学反应速率。

25、进一步地,所述金属氧化物包括zro2、ceo2、cr2o3、re2o7、ta2o5、co3o4、mo2o3、al2o3、tio2中的一种或多种;所述金属氧化物的(中位)粒径为0.2~10μm;所述金属氧化物的添加量为所述陶瓷型壳面层材料总重量的1~10%。

26、进一步地,所述zro2为使用y、mg、al其中的一种以原子替代固溶形成的完全稳定化的zro2(即在zro2基质中引入y2o3、mgo或al2o3)。其生产方法为:以氧氯化锆以及硝酸钇、氯化镁、或硝酸铝中的一种为原料,分别按稳定剂离子在zro2基质中的摩尔占比为氧化钇(4~8%)、氧化镁(3~4%)、氧化铝(10~20%)进行上述原料的配比,以氨水为共沉淀剂形成氢氧化物前驱体,再置于空气气氛中以10℃/min的升温速率升温至1500~1650℃煅烧6~10小时,随炉冷却后打散、磨细、分级,获得不同粒度的产品(可自行制备也可以直接购买市售产品)。对zro2进行稳定化处理的目的,是为了防止氧化锆与合金成分进一步固溶反应形成化学粘砂、以及防止未稳定的氧化锆在冷却过程中相变形成的型壳变形产生的物理粘砂。

27、上述金属氧化物高温稳定、且容易与al2o3基体形成高温化合物,又不容易与母合金产生化学反应,可以根据母合金的成分进行有针对性的筛选添加。添加上述金属氧化物的目的是:降低合金表面与面层材料间的化学梯度和元素迁移能力,降低合金微量元素向型壳面层中的熵增转移,达到阻止化学反应进行、解决化学粘砂的目标。

28、本发明立足于解决合金叶片铸造过程中表面粘砂严重的问题,首先发明一种对白刚玉粉进行表面改性和结构改型的方法,制备改性白刚玉粉,以降低白刚玉粉的反应活性,从而从根本上降低合金液体与型壳面层的化学反应能力;进一步的技术中,在型壳面层浆料配制过程中,以上述降低活性的改性白刚玉粉为原料,再配合预先烧结合成的化学惰性复合氧化物粉体,降低合金液体与型壳面层的润湿性,以便进一步抑制两者间的化学反应速率;再进一步的技术中,在上述低活性改性白刚玉粉/预烧结复合氧化物粉体浆料中,加入含有合金成分中的微量元素的金属氧化物粉体,从化学反应动力学角度出发,降低型壳面层与合金液中反应较快金属之间的化学梯度,降低合金微量元素向型壳面层中的熵增迁移。通过以上三方面创新的技术,可以从根本上降低铸造过程中叶片表面发生化学粘砂的机率,切实提高叶片铸造的合格率,提升高温合金叶片的铸造水平和生产实力。

29、本发明公开了以下技术效果:

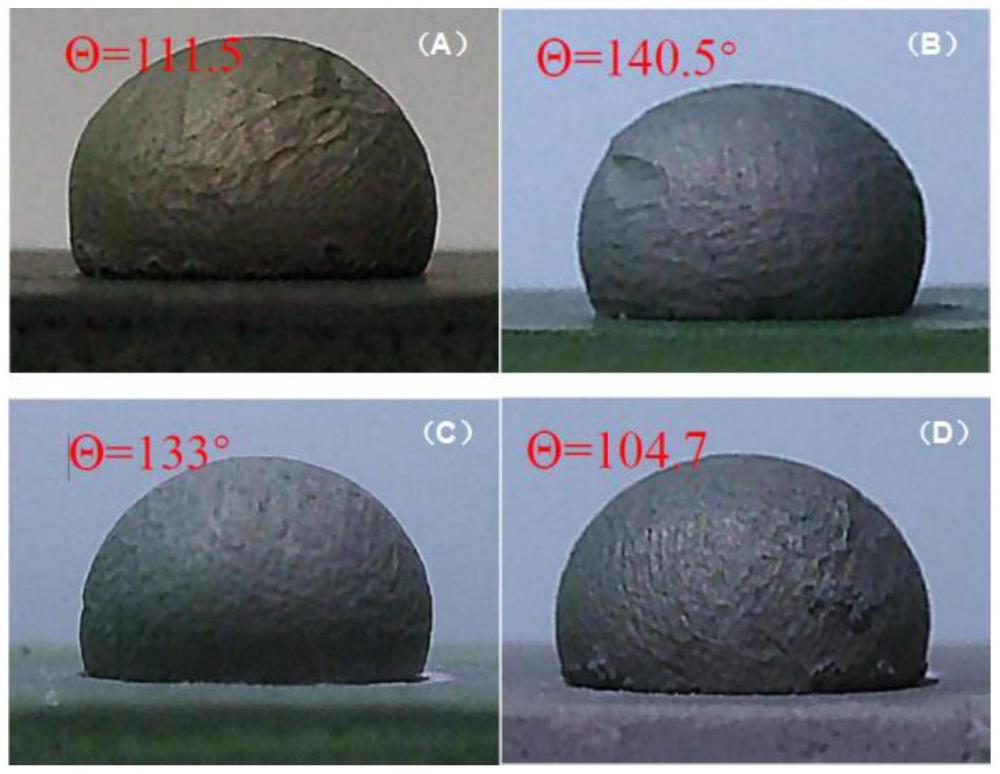

30、(1)本发明先利用表面改性剂对白刚玉粉进行表面改性,再通过煅烧工艺对表面改性后的白刚玉粉进行结构改型,表面改性和结构改型结合,显著降低白刚玉粉的反应活性,将其用作陶瓷型壳面层材料的主要原料,从根本上降低合金液体与型壳面层的化学反应能力。

31、(2)本发明以经过表面改性和结构改型后的白刚玉粉作为主要原料,辅以预先烧结合成的化学惰性复合氧化物粉体以及含有合金成分中的微量元素的金属氧化物粉体,制备陶瓷型壳面层材料,以上三种粉体协同配合,可有效降低型壳面层与合金液体的化学反应能力,解决叶片表面的化学粘砂问题。

32、(3)利用本发明的型壳面层材料所生产的型壳具有化学性质稳定、高温反应能力弱的优点。

33、(4)本发明的型壳面层材料所用原料的加工工艺简单,纯度要求高,但成本较低,且原料中没有特别的稀贵金属,成本较低。

34、(5)本发明从多角度、全方位抑制合金与型壳面层的化学反应,有效解决铸造过程中叶片表面粘砂严重的问题,大幅提高叶片产品的成品率,解决了发动机叶片铸造辅材领域的技术难题。

- 还没有人留言评论。精彩留言会获得点赞!