一种车用活性炭及其制备方法

本发明属于活性炭,涉及一种汽车炭罐用活性炭,尤其涉及一种车用活性炭及制备方法。

背景技术:

1、汽油是一种易挥发的燃料,汽车运行或熄火时,油箱内的燃油很快挥发增加油箱内部的压力,当压力到达一定值时就会产生一定的危险,所以人们想办法平衡压力,最初是将油箱盖做成了限压阀,当压力高过某一值时,限压阀就打开,把汽油蒸汽排到大气中。后来,出于对节约燃料和保护环境的考虑,设置了炭罐,炭罐一般装在汽油箱和发动机之间,炭罐内部由吸附性很强的活性炭填充,油箱中多余的燃油蒸汽不再排到大气中,而是有一根管子引入活性炭罐,由活性炭吸附燃油蒸汽。当汽车开动的时候,活性炭罐电磁阀适时打开,将吸收的燃油蒸汽重新倒入进气管,以达到节约燃油和环保的目的。

2、车用炭罐利用活性炭的吸附脱附特性,将燃油系统产生的蒸汽吸附在活性炭罐内,防止燃油系统因呼吸作用直接排放到大气。再通过发动机进气歧管处的真空度,将活性炭罐中的燃油蒸汽脱附导入至发动机缸内参与燃烧,得到控制与再生。车用活性炭要求具有高比例的直径为2~5nm的中孔,以利于吸附和脱附油气。

3、us8759253b2公开了传统车用活性炭的制备方法,以木屑和果壳/核为原料,采用磷酸为活化剂,经过混捏、炭化、活化制成。专利us5039651以纤维素含量高的稻壳为原料,氯化锌为活化剂,制得了车用活性炭。cn 1815007a公开了一种物理法制备车用活性炭的方法,具体公开了以含70%碳、灰分成分小于4%的无烟煤作原料,在10%二氧化碳、70%氮气和20%水蒸气的混合气体中通过30~50个小时的两次高温活化,制得了车用活性炭。但是,us8759253b2和us5039651公开的方法中都采用生物质为原料,原料的供应容易受到限制。另外,cn 1815007a中的纯物理法活化时间太长,造成了资源的浪费且不利于工业化生产。

4、英国研究组论文(carbon,1987,25,4:559-563;carbon vol.25.no.4.pp.565-568,1987;carbon vol 26,no.1pp.7-11.1988;carbon,1992,30,6:907-911)公开了一种以粘胶纤维为原料,分别以磷酸、硼酸与磷酸盐、硼酸盐和碱金属氯盐复合为活化剂,经过炭化、活化步骤制备具有微孔/中孔活性炭纤维的方法。但是该方法的原理为:粘胶纤维中的大量羟基在活化剂的作用下经历纤维素解聚、水解/脱水、形成芳香环状结构和氧化热解的过程。原料中的羟基和碱金属离子之间的相互作用受[na+]/[b]、[na+]/[p]比值,即ph值控制,从而影响反应活性、水解/脱水芳构化过程中的产物以及硼/磷氧化物聚合形成玻璃态物质的程度,以上三点共同决定活性炭纤维的中孔发达程度。即,该方法的反应原理复杂,限制因素较多,不利于大规模生产。

5、因此,有必要提供一种制备方法简单、原料选择范围广的制备方法得到车用活性炭。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种车用活性炭及制备方法,所述制备方法通过对不同功能性的碱金属盐进行复配和活化工艺调控,可实现对活性炭比表面积、孔容以及孔径分布的定向设计,从而达到车用炭的性能要求。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种车用活性炭,述车用活性炭的制备原料包括高碳物质和碱金属复合盐;

4、所述高碳物质的含碳量≥80%,例如可以是80%、82%、84%、86%、88%、90%、94%或98%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

5、所述碱金属复合盐包括碱金属氯盐、碱金属磷盐和碱金属硼盐中的任意两种或三种的组合,典型但非限制性的组合包括:碱金属氯盐和碱金属磷盐的组合,碱金属磷盐和碱金属硼盐的组合,碱金属氯盐和碱金属硼盐的组合,或碱金属氯盐、碱金属磷盐和碱金属硼盐的组合。

6、所述车用活性炭中金属离子与高碳物质的质量比为(0.5~5):100,例如可以是0.5:100、1:100、2:100、3:100、4:100或5:100,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

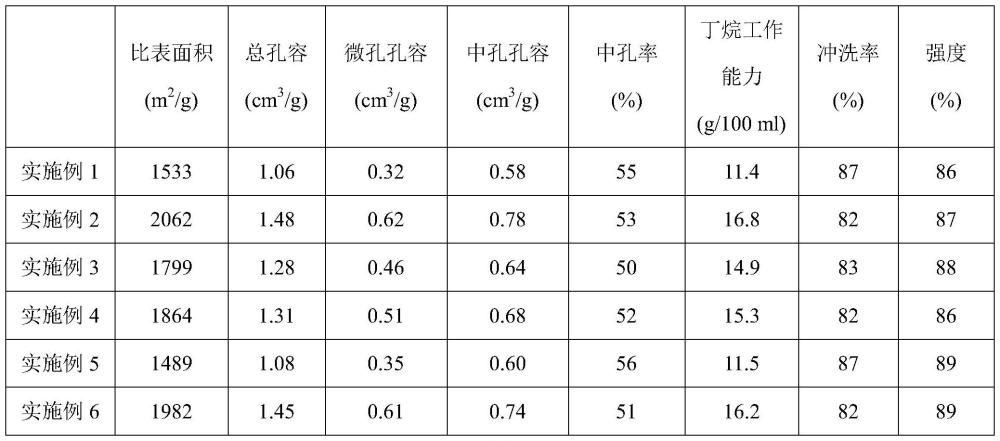

7、本发明提供的车用活性炭的比表面积>1200m2/g,孔容>1cm3/g,中孔孔容>0.5cm3/g,丁烷工作能力(bwc)>10g/100ml,强度>85%。

8、作为本发明的一个优选技术方案,所述碱金属复合盐为碱金属氯盐和碱金属硼盐混合物时,氯元素和硼元素的摩尔比为1:(4~28),例如可以是1:4、1:8、1:12、1:16、1:20、1:24或1:28,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

9、优选地,所述碱金属复合盐为碱金属氯盐、碱金属磷盐和碱金属硼盐混合物时,氯元素与硼元素和磷元素之和的摩尔比cl:(p+b)为1:(5~35),例如可以是1:5、1:10、1:15、1:20、1:25、1:30或1:35,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

10、优选地,所述碱金属复合盐为碱金属磷盐和碱金属硼盐混合物时,磷元素和硼元素的摩尔比为1:(1~4),例如可以是1:1、1:2、1:3或1:4,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

11、优选地,所述碱金属复合盐为碱金属氯盐和碱金属磷盐混合物时,氯元素和磷元素的摩尔比为1:(1~7),例如可以是1:1、1:2、1:3、1:4、1:5、1:6或1:7,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

12、值得说明的是,本发明中碱金属复合盐中的碱金属氯盐、碱金属磷盐和碱金属硼盐之间具有协同效应。首先,可按照bwc的设计需求选择组合类型。bwc与碱金属复合盐催化二氧化碳/水蒸气的活性成正相关,催化活性排名:碱金属的氯盐和硼盐复合盐>氯盐、磷盐和硼盐复合盐>磷盐和硼盐复合盐>氯盐和磷盐复合盐;其次,在满足bwc的前提下,按照冲洗率的需要选择复合盐的配比。本发明选用上述配比,若配比过低则会导致所述车用活性炭的催化活性不足,若配比过高,则会导致所述车用活性炭中的中孔占比不足。

13、值得说明的是,本发明所述碱金属氯盐包括氯化钠和/或氯化钾。

14、优选地,所述碱金属磷盐包括碱金属的正磷酸盐及其酸式盐、聚磷酸盐、焦磷酸盐及其酸式盐、偏磷酸盐或聚偏磷酸盐中的任意一种或至少两种的组合,优选为钠的正磷酸盐及其酸式盐和/或钾的正磷酸盐及其酸式盐。

15、优选地,所述碱金属硼盐包括碱金属的硼酸盐、焦硼酸盐、偏硼酸盐或四硼酸盐中的任意一种或至少两种的组合,优选为钠的四硼酸盐和/或钾的四硼酸盐。

16、作为本发明的一个优选技术方案,所述高碳物质包括基体材料或活性炭。

17、优选地,所述基体材料包括矿物类原料和/或炭化物。

18、优选地,所述矿物类原料包括烟煤、无烟煤、石油焦或沥青中的任意一种或至少两种的组合,典型但非限制性的组合包括:烟煤和无烟煤的组合,石油焦和沥青的组合,烟煤、无烟煤和石油焦的组合,无烟煤、石油焦和沥青的组合,或烟煤、无烟煤、石油焦和沥青的组合。

19、优选地,所述炭化物包括植物类、矿物类、天然原料或合成材料中的任意一种或至少两种的组合。

20、优选地,所述活性炭的比表面积为20-1000m2/g,例如可以是20m2/g、100m2/g、300m2/g、500m2/g、700m2/g或1000m2/g,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为600-1000m2/g。

21、本发明中活性炭的比表面积为20-1000m2/g,比表面积越大,则可使活化剂充分地分散、附着在活性炭表面及孔道中,从而减少活性剂的使用量。

22、优选地,所述活性炭的粒径为0.05-6.00mm,例如可以是0.05mm、1mm、2mm、3mm、4mm、5mm或6mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为1.00-3.00mm。

23、本发明中活性炭的粒径为0.05-6.00mm,若粒径过细,则有可能在之后的活化过程中,因气流而从反应装置逸散;若粒径过粗,在原料和活化剂的接触中,活化剂不能充分进入并附着在活性炭的孔道内。

24、值得说明的是,本发明所述活性炭是植物类、矿物类、天然原料和合成材料的活化产物。具体地,植物类活性炭包括碳质原料,例如可以是木材、椰子壳等果壳原料;矿物类原料包括煤炭、沥青、焦炭或石油焦等;天然原料包括麻、棉等天然纤维,人造丝、粘胶人造丝等再生纤维,醋酸酯、三乙酸酯等半合成纤维;合成材料包括聚丙烯腈、酚醛树脂、聚偏二氯乙烯、聚碳酸酯、聚乙烯醇。

25、第二方面,本发明提供了一种如第一方面提供的车用活性炭的制备方法,所述制备方法包括方案a和/或方案b;

26、所述方案a包括:按配方量混合活性炭和碱金属复合盐,而后依次进行物理活化处理、清洗、干燥、粉碎以及挤出成型后,得到所述车用活性炭;

27、所述方案b包括:干燥基体材料后进行粉碎,按配方量混合碱金属复合盐后进行挤出成型;而后依次进行预氧化、炭化、物理活化处理、清洗以及干燥后得到所述车用活性炭。

28、本发明提供的制备方法以高碳物质为原料,拓宽了原料的选择范围;通过采用不同功能性的碱金属盐复配产生协同效应,提高了反应活性,从而更有利于在扩孔增容的同时,产生更多的中孔,达到车用炭的性能要求;克服了单一品种盐由于反应活性或中孔不足导致孔性能不能满足车用炭性能的问题。

29、本发明所述碱金属复合盐的功能性说明包括:在物理活化处理过程中二氧化碳和水蒸汽是主活化剂,高碳原料在二氧化碳和水蒸汽活化中经历氧化热解,刻蚀造孔的过程。负责活化的主反应为c+co2→co或者c+h2o→h2+co、c+2h2o→2h2+co2。碱金属盐的催化活性排序为:碱金属硼盐>碱金属氯盐>碱金属磷盐,造中孔能力排序:碱金属磷盐>碱金属硼盐>碱金属氯盐。单独使用任意一种碱金属盐时,其活化能力和造中孔能力较弱,导致制备得到的活性炭孔性能不能满足车用炭性能。

30、值得说明的是,本发明提供的方案a所述混合不限定混合方式,只要能实现活性炭含有碱金属复合盐即可。所述混合方式可以是:在混合活性炭的同时喷雾碱金属复合盐的水溶液的方法、将原料浸渍于复合盐水溶液中的方法等。通过该接触,复合盐附着在活性炭的表面或孔道中。

31、本发明方案b所述混合方式可以是混合基体材料和碱金属复合盐水溶液,也可以是先混合基体材料和碱金属复合盐固体粉末,随后添加水的方式。

32、本发明提供的方案a中挤出成型过程中混合物成型需要进一步混合重量份数为1~20份的粘结剂;为了调节得到的成型品的硬度,还可以混合水。

33、优选地,所述粘结剂包括纤维素类粘接剂、皂土类粘接剂或树脂类粘接剂中的任意一种或至少两种的组合,典型但非限定性的组合包括纤维素类粘接剂和皂土类粘接剂的组合,皂土类粘接剂和树脂类粘接剂的组合,纤维素类粘接剂和树脂类粘接剂的组合,或纤维素类粘接剂、皂土类粘接剂和树脂类粘接剂的组合。

34、优选地,所述纤维素类粘接剂包括羧基甲基纤维素、甲基纤维素、羟基丙基甲基纤维素或羟基乙基甲基纤维素中的任意一种或至少两种的组合。

35、优选地,所述皂土类粘接剂包括膨润土、白土或木节粘土的任意一种或至少两种的组合。

36、优选地,所述树脂类粘接剂包括酚醛树脂和/或聚乙烯醇。

37、值得说明的是,本发明提供的方案b所述挤出成型过程中还包括混合重量份数为10~50份的粘结剂。

38、优选地,方案b中采用的粘结剂包括矿物类原料,优选与炭和活性炭结构性质相似的焦油和/或沥青。

39、优选地,方案b中选用沥青为粘结剂时,还需要混合粘接辅助成分,所述粘接辅助成分包括蓖麻油和/或润滑油。

40、优选地,方案b中,为进一步提高成品的强度,还包括混合辅助增强剂;所述辅助增强剂包括木质素、木质磺酸钠或木质磺酸钙中的任意一种或至少两种的组合,典型但非限制性的组合包括木质素和木质磺酸钠的组合,木质素和木质磺酸钙的组合,木质磺酸钠和木质磺酸钙的组合,或木质素、木质磺酸钠和木质磺酸钙的组合。

41、作为本发明的一个优选技术方案,所述物理活化处理中采用的活化气体包括二氧化碳和/或水蒸气。

42、优选地,所述二氧化碳的质量基流通量为100~1500l/h.kg,例如可以是100l/h.kg、400l/h.kg、800l/h.kg、1200l/h.kg、1400l/h.kg或1500l/h.kg,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

43、优选地,所述水蒸气的质量基流通量为0.05~1l/h.kg,例如可以是0.05l/h.kg、0.1l/h.kg、0.3l/h.kg、0.5l/h.kg、0.7l/h.kg、0.9l/h.kg或1l/h.kg,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

44、本发明所述二氧化碳和/或水蒸气的质量基流通量是作为活化条件下纯的气态二氧化碳或水并且基于待用活化气体的起始材料量计算;低于流量下限会造成反应活性低,从而导致总孔容和中孔率低,高于流量上限会导致磷/硼氧化物在聚合形成中孔的过程中,吸收过量的氧生成过多大孔。

45、优选地,所述物理活化处理的时间为2.5~8h,例如可以是2.5h、3h、4h、5h、6h、7h或8h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

46、优选地,所述物理活化处理的温度为900~1100℃,例如可以是900℃、950℃、1000℃、1050℃或1100℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

47、本发明中所述物理活化处理的温度偏高,其目的是防止磷/硼氧化物聚合生成过多大孔。

48、作为本发明的一个优选技术方案,所述清洗包括依次进行的酸洗和水洗。

49、优选地,所述酸洗中采用的酸液包括盐酸。

50、优选地,所述盐酸的浓度为0.1~15wt%,例如可以是0.1wt%、1wt%、3wt%、5wt%、7wt%、9wt%、11wt%、13wt%或15wt%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

51、优选地,所述酸洗的时间为10min~24h,例如可以是10min、30min、1h、3h、5h、9h、12h、15h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

52、优选地,所述酸洗的温度为10~80℃,例如可以是10℃、20℃、30℃、40℃、50℃、60℃、70℃或80℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

53、值得说明的是,本发明所述酸洗过程可以是间歇式酸洗,也可以是连续式酸洗。示例性的,所述间歇式酸洗为每次酸洗10min,重复酸洗3次。

54、优选地,所述水洗的时间为1~24h,例如可以是1h、3h、5h、9h、12h、15h、18h、20h、22h或24h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

55、优选地,所述水洗的温度为10~120℃,例如可以是10℃、30℃、50℃、70℃、90℃或120℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

56、优选地,所述干燥的温度为80~200℃,例如可以是80℃、100℃、120℃、140℃、160℃、180℃或200℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

57、作为本发明的一个优选技术方案,方案b所述粉碎后基体材料的平均粒径为2~100μm,例如可以是2μm、10μm、20μm、40μm、60μm、80μm或100μm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

58、优选地,方案b所述预氧化的温度为200~400℃,例如可以是200℃、240℃、280℃、320℃、360℃或400℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为220~300℃。

59、优选地,方案b所述预氧化的时间为0.5~20h,例如可以是0.5h、1h、3h、5h、9h、12h、15h、18h或20h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为1~8h。

60、本发明所述预氧化是使原料在低温下氧化的过程,粘结剂中的沥青由热塑性变为热固性,从而使成型物经过后续的活化过程后依旧可以保持高的机械强度。

61、作为本发明的一个优选技术方案,方案b所述炭化的温度为300~900℃,优选为300~600℃。

62、优选地,方案b所述炭化的时间为0.5~20h,例如可以是0.5h、1h、3h、5h、9h、12h、15h、18h或20h,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用;优选为1~10h。

63、作为本发明的一个优选技术方案,所述挤出成型得到直径为1.5~2.5mm的圆柱形粒料,例如可以是1.5mm、1.7mm、1.9mm、2.1mm、2.3mm或2.5mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

64、优选地,所述车用活性炭的含水量<5%,例如可以是4.8%、4.6%、4.4%、4%、3%、2%或1%,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

65、作为本发明的优选技术方案,本发明第二方面提供的车用活性炭的制备方法包括方案a和/或方案b;

66、所述方案a包括:按配方量混合活性炭和碱金属复合盐,而后利用活化气体在900~1100℃进行2.5~8h的物理活化处理,再采用浓度为0.1~15wt%的盐酸在10~80℃下酸洗10min~24h后在10~120℃下水洗1~24h,80~200℃干燥后进行粉碎以及挤出成型,得到含水量<5%的所述车用活性炭;

67、所述方案b包括:干燥基体材料后进行粉碎至平均粒径为2~100μm,按配方量混合碱金属复合盐后进行挤出成型;而后在200~400℃进行0.5~20h的预氧化、300~900℃下进行0.5~20h的炭化,然后利用活化气体在900~1100℃进行2.5~8h的物理活化处理,再采用浓度为0.1~15wt%的盐酸在10~80℃下酸洗10min~24h后在10~120℃下水洗1~24h,80~200℃干燥后得到含水量<5%的所述车用活性炭。

68、以下作为本发明的优选技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的目的和有益效果。

69、与现有技术相比,本发明具有以下有益效果:

70、(1)本发明提供的车用活性炭符合车用炭的性能要求,所述车用活性炭的比表面积>1200m2/g,孔容>1cm3/g,中孔孔容>0.5cm3/g,丁烷工作能力(bwc)>10g/100ml,强度>85%;

71、(2)本发明提供的车用活性炭的制备方法以高碳物质为原料,拓宽了原料的选择范围;

72、(3)本发明提供的车用活性炭的制备方法通过采用不同功能性的碱金属盐复配产生协同效应,提高了反应活性,从而更有利于在扩孔增容的同时,产生更多的中孔,达到车用炭的性能要求;

73、(4)本发明提供的车用活性炭的制备方法克服了单一品种盐由于反应活性或中孔不足导致孔性能不能满足车用炭性能的问题。

- 还没有人留言评论。精彩留言会获得点赞!