一种常压化学气相沉积的亲水涂层及其制备方法

本发明涉及薄膜和涂层,具体涉及一种常压化学气相沉积的亲水涂层及其制备方法。

背景技术:

1、随着城市化进程的加速和高层建筑的不断涌现,玻璃幕墙的安装使用也逐年攀升。据统计,中国玻璃幕墙面积总量已经达到数百亿平方米,其中高空玻璃幕墙超过数十亿平方米。然而,空气中含有的灰尘、油污、烟雾和废气等给建筑外墙带来了严重的侵蚀和污染,影响建筑外墙的美观性和性能。现有的清洁方式仍以人工清洁为主,不仅效率低浪费大量水资源,而且危险系数非常高,每年都会出现高空作业坠亡事故。

2、依靠自然界雨水冲刷的玻璃幕墙用自清洁玻璃是当前解决玻璃清洗的最有效方法。其中,玻璃自清洁功能多通过表面超亲水涂层实现,该特性可以使水滴完整均匀地在玻璃表面铺展开来,同时,完全地浸润玻璃和污染物,最终通过水的重力将附着于玻璃上的污染物携带走,从而达到自清洁效果,并保持玻璃的长期清洁。不仅能够降低维护费用,减少劳动力的需求,同时能减少清洁剂的使用。但是现有基于氧化钛材料的自清洁玻璃表面的亲水性不理想,需要在阳光环境和光照催化的条件下才能实现很好的清洁效果。其次,基于高分子体系的的玻璃表面自清洁涂层存在附着力和耐候性不足的问题,无法长期稳定保持玻璃表面良好的亲水性,制约了产品的市场应用。

技术实现思路

1、为了解决现有技术中基于高分子体系的的玻璃表面自清洁涂层存在附着力和耐候性不足的问题,本发明提供了一种常压化学气相沉积的亲水涂层的制备方法。

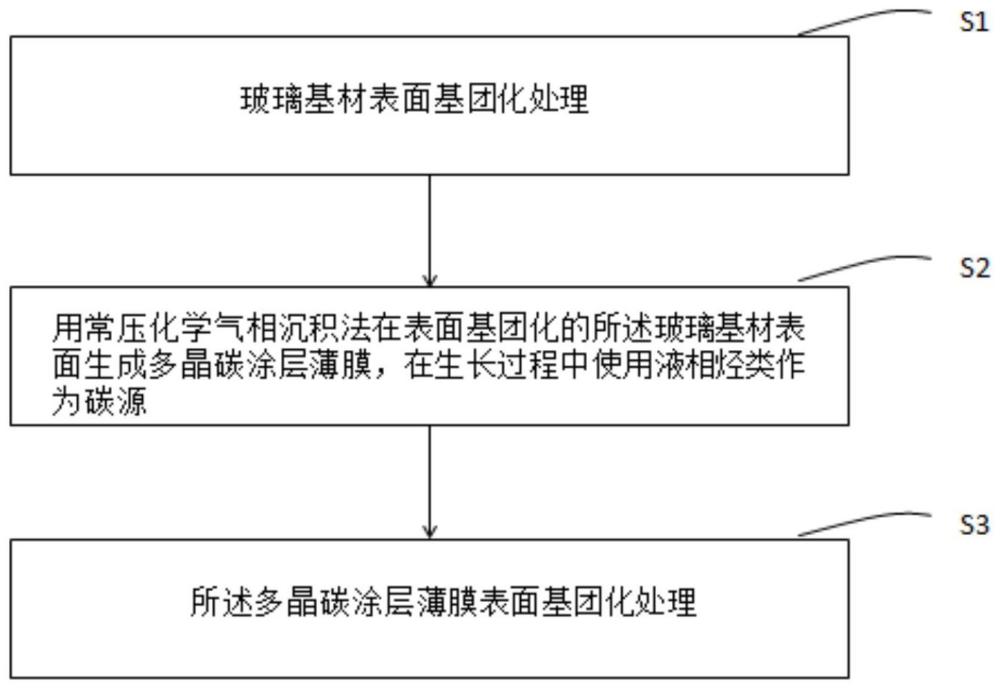

2、该常压化学气相沉积的亲水涂层的制备方法包括以下步骤:

3、s1:玻璃基材表面基团化处理;

4、s2:用常压化学气相沉积法在表面基团化的所述玻璃基材表面生成多晶碳涂层薄膜,在生长过程中使用液相烃类作为碳源;

5、s3:所述多晶碳涂层薄膜表面基团化处理。

6、进一步地,步骤s1具体为:将所述玻璃基材清洗后放入等离子体设备反应腔,设定射频及其功率,并在真空条件下,以氧气为等离子体,对基材的表面进行基团化处理。

7、进一步地,步骤s1的工艺条件为:所述氧气的流量为60~150sccm;所述射频为连续波,所述射频的功率为180~600w;所述表面活化的时间为60~300s。

8、进一步地,步骤s2中所述液相烃类为己烷、庚烷、正己烷中的一种或多种。

9、进一步地,步骤s2中,所述碳源引入条件为:氩气的通入量为200~600sccm,氢气的通入量为20~200sccm通过氩气鼓泡的方式引入管式炉反应腔体,鼓泡通入液相烃类中的氩气量为5~100sccm。

10、进一步地,步骤s2中,所述常压化学气相沉积的温度为600~1000℃,反应时间为60~300分钟。

11、进一步地,步骤s3具体为:将生长多晶碳涂层的玻璃基材放入等离子体设备反应腔,调整射频及其功率,加入氧气为等离子体,即制得玻璃表面的亲水涂层;其中,氧气的通入量为1~10sccm,功率为10~100w,处理的时间为30~180s。

12、进一步地,所述玻璃基材选自石英玻璃、蓝宝石玻璃、高硼玻璃、高铝玻璃或者硼硅玻璃。

13、本发明的一个目的是提供一种常压化学气相沉积的亲水涂层。

14、该常压化学气相沉积的亲水涂层通过如上任一项所述的常压化学气相沉积的亲水涂层的制备方法制备。

15、本发明的一个目的是提供一种亲水玻璃。

16、该亲水玻璃包括玻璃基层和通过如上任一项所述的常压化学气相沉积的亲水涂层。

17、本发明的有益效果在于:

18、本发明提供的常压化学气相沉积的亲水涂层的制备方法制备的亲水涂层以六元碳环结构为主,类似微晶石墨,在户外环境下具备更好的材料稳定性和耐久性。此外,通过玻璃基材的表面基团化前处理工序,增加表面含氧集团以提高多晶碳成核密度和与基材间的附着力,显著提升涂层使用时效。进一步地,使用小晶粒尺寸的高密度多晶碳薄膜沉积工艺,构筑了高缺陷的表面涂层,并通过后处理工序实现了表面的减薄和大幅增加的含氧基团,最终得到了持久亲水性的玻璃基材表面多晶碳薄膜涂层。

19、本发明提供的一种亲水玻璃,其制备方法操作简便,成膜速度快,能够满足工厂大规模、大批量生产的要求,综合效益高。

技术特征:

1.一种常压化学气相沉积的亲水涂层的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s1具体为:将所述玻璃基材清洗后放入等离子体设备反应腔,设定射频及其功率,并在真空条件下,以氧气为等离子体,对基材的表面进行基团化处理。

3.如权利要求2所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s1的工艺条件为:所述氧气的流量为60~150sccm;所述射频为连续波,所述射频的功率为180~600w;所述表面活化的时间为60~300s。

4.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s2中所述液相烃类为己烷、庚烷、正己烷中的一种或多种。

5.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s2中,所述碳源引入条件为:氩气的通入量为200~600sccm,氢气的通入量为20~200sccm通过氩气鼓泡的方式引入管式炉反应腔体,鼓泡通入液相烃类中的氩气量为5~100sccm。

6.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s2中,所述常压化学气相沉积的温度为600~1000℃,反应时间为60~300分钟。

7.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,步骤s3具体为:将生长多晶碳涂层的玻璃基材放入等离子体设备反应腔,调整射频及其功率,加入氧气为等离子体,即制得玻璃表面的亲水涂层;其中,氧气的通入量为1~10sccm,功率为10~100w,处理的时间为30~180s。

8.如权利要求1所述的常压化学气相沉积的亲水涂层的制备方法,其特征在于,所述玻璃基材选自石英玻璃、蓝宝石玻璃、高硼玻璃、高铝玻璃或者硼硅玻璃。

9.一种常压化学气相沉积的亲水涂层,其特征在于,通过如权利要求1-8任一项所述的常压化学气相沉积的亲水涂层的制备方法制备。

10.一种亲水玻璃,其特征在于,所述亲水玻璃包括玻璃基层和通过如权利要求1-8任一项所述的常压化学气相沉积的亲水涂层。

技术总结

本发明涉及薄膜和涂层技术领域,提供了一种常压化学气相沉积的亲水涂层的制备方法。该常压化学气相沉积的亲水涂层的制备方法包括以下步骤:S1:玻璃基材表面基团化处理;S2:用常压化学气相沉积法在表面基团化的所述玻璃基材表面生成多晶碳涂层薄膜,在生长过程中使用液相烃类作为碳源;S3:所述多晶碳涂层薄膜表面基团化处理。本发明提供的常压化学气相沉积的亲水涂层的制备方法制备的亲水涂层以六元碳环结构为主,类似微晶石墨,在户外环境下具备更好的材料稳定性和耐久性。

技术研发人员:杨帆,喻学锋,周文华

受保护的技术使用者:中国科学院深圳先进技术研究院

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!