一种钢渣多孔砖制作方法与流程

本发明涉及冶金固体废物回收处理,特别涉及一种钢渣多孔砖制作方法。

背景技术:

1、钢渣是钢铁冶金工业的固体废弃物,随着当今钢铁工业的不断发展,钢渣的数量也不断增加,如何进行有效的利用成为了现代钢铁行业亟需解决的问题之一。

2、目前的钢渣消纳技术中,较为广泛的资源利用方式是将其应用于建筑材料领域。但由于钢渣存在游离氧化钙(f-cao)含量过高的问题,钢渣粉中的f-cao遇水会生成氢氧化物体积发生膨胀;在其使用过程中,随着工作年限的增长,会出现体积成倍膨胀,会导致建筑结构开裂的问题,其固相体积变化可达到1倍以上,影响建筑的安定性,存在较大的安全隐患,因此使得其在建材领域的应用受限。未经处理的钢渣在一般堆放处理,会对大面积的土地造成严重的浪费。虽然钢渣可作为公路填料,但由于钢渣密度高重量大,导致运输成本高,较低的利用附加值使得施工地点一般局限于钢铁厂附近。。

3、现有的钢渣固废处理的主要在于钢渣改性方面的研究,但此类研究目前还停留在实验室层面,能否实现工业化的生产处理尚不明晰;即便可实现工业化的生产处理,对钢渣进行改性的预处理也会提高钢渣的资源化利用成本,同时也进一步增加了钢渣固废回收的处理工序。

技术实现思路

1、针对现有技术不足,本发明解决的技术问题是提供一种钢渣多孔砖制作方法,解决现有钢渣固废处理难,应用至建筑材料长期使用易开裂,存在安全隐患的问题。

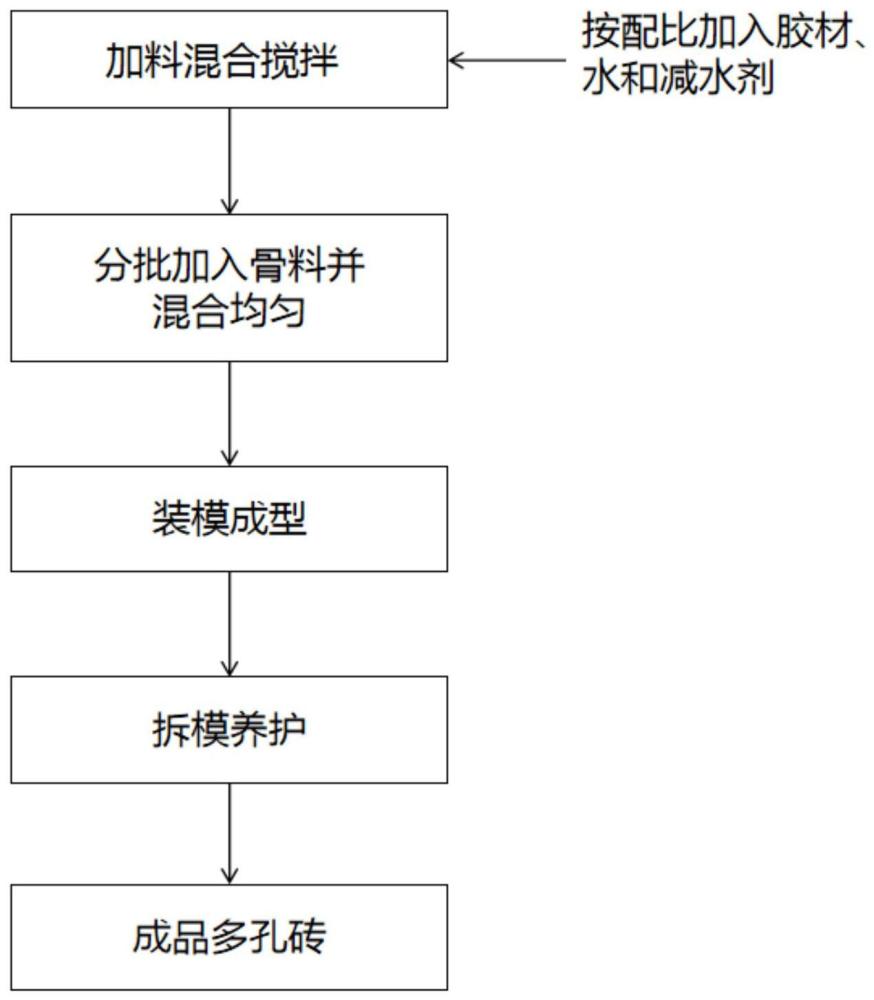

2、为了解决上述问题,本发明所采用的技术方案是:一种钢渣多孔砖制作方法,包括以下步骤:

3、步骤一:将胶材、水和减水剂按配比倒进搅拌筒,充分搅拌直到水泥浆表面出现金属光泽;步骤二:第一次加入占总量40%-60%的骨料,充分搅拌,第二次加入剩余骨料,继续搅拌,直到水泥浆均匀包裹在骨料表面,在骨料表面形成水泥浆壳;步骤三:拌合好的浆料分多层倒入模具,剔除表面多余松散物料后压实;步骤四:装模成型后在室温下养护,用塑料纸覆盖,减少水分散失,每5.5-6.5h适量喷水处理,保证砖体湿度,1d后拆模;步骤五:拆模后室温下静养28d得到最终多孔砖。

4、进一步,所述多孔砖固体原材料包括以下组分按质量百分比组成,胶材6%-10%,骨料90%-94%,水胶比为0.25-0.30,减水剂添加量为胶材用量的1%-2%。

5、进一步,所述胶材由普通硅酸盐水泥、矿渣、钢渣粉组成,普通硅酸盐水泥的质量百分比为40-50%,矿渣的质量百分比为25-30%,钢渣粉的质量百分比为25-30%。

6、进一步,所述钢渣粉中粒度分布百分数达到50%的粒径小于等于5μm,粒度分布百分数达到90%的钢渣粉粒径小于等于15μm。

7、进一步,所述骨料包括粗骨料、中骨料和细骨料,粗骨料粒径范围15mm-20mm,中骨料粒径范围出10mm-15mm,细骨料粒径范围为2mm-5mm。

8、进一步,所述粗骨料、中骨料由天然碎石、机制碎石、陶粒、建筑垃圾中的一种或几种组成,所述细骨料为钢铁颗粒。

9、进一步,所述三种骨料按照1:1:1比例混合均匀后投放。

10、进一步,所述步骤一的搅拌时长为2-5min,所述步骤二中第一次加入骨料后搅拌时间为3min-5min,第二次加入骨料后搅拌时间为3min-5min。

11、本方案产生的技术原理是:本方案中钢渣粉在对应粒径范围及参比下,在前期多孔砖的生产时,钢渣内的游离氧化钙即可与水充分接触,从而在前期即可较充分的水化反应,体积变化在砖体稳定成型前期已基本完成,在多孔砖的使用后期即便还有未反应完全的f-cao存在,其造成的体积变化也较小,不会造成砖体体积变化;同时,本方案中钢渣颗粒在对应粒径范围及参比下,在后续发生f-cao膨胀时,由于砖体本身的多孔隙、多腔体结构,会给予f-cao水化反应后的体积变化提供空间,不会导致砖体中其它结构被挤压变形,造成砖体结构破坏。

12、本方案产生的有益效果是:将钢渣作为集料制备多孔砖,由于其本身材质较硬,可提升砖体强度,并通过本方案的原料配比及尺寸限定,在多孔砖的生产过程中可实现游离氧化钙的较充分水化反应,从而降低未消解的游离氧化钙含量;同时通过多孔砖的结构为后期游离氧化钙膨胀提供足够的容纳空间,保证了砖体整体结构稳定性。将养护28d多孔砖沸煮1h或压蒸1h砖体未出现明显膨胀破裂情况;并根据gb2579-2010《承重混凝土多孔砖》进行检测,孔洞率≥25%,强度等级达到mu15。

技术特征:

1.一种钢渣多孔砖制作方法,其特征在于:包括以下步骤:

2.根据权利要求1所述的一种钢渣多孔砖制作方法,其特征在于:所述多孔砖固体原材料包括以下组分按质量百分比组成,胶材6%-10%,骨料90%-94%,水胶比为0.25-0.30,减水剂添加量为胶材用量的1%-2%。

3.根据权利要求2所述的一种钢渣多孔砖制作方法,其特征在于:所述胶材由普通硅酸盐水泥、矿渣、钢渣粉组成,普通硅酸盐水泥的质量百分比为40-50%,矿渣的质量百分比为25-30%,钢渣粉的质量百分比为25-30%。

4.根据权利要求3所述的一种钢渣多孔砖制作方法,其特征在于:所述钢渣粉中粒度分布百分数达到50%的粒径小于等于5μm,粒度分布百分数达到90%的钢渣粉粒径小于等于15μm。

5.根据权利要求2所述的一种钢渣多孔砖制作方法,其特征在于:所述骨料包括粗骨料、中骨料和细骨料,粗骨料粒径范围15mm-20mm,中骨料粒径范围出10mm-15mm;细骨料粒径范围为2mm-5mm。

6.根据权利要求5所述的一种钢渣多孔砖制作方法,其特征在于:所述粗骨料、中骨料由天然碎石、机制碎石、陶粒、建筑垃圾中的一种或几种组成,所述细骨料为钢铁颗粒。

7.根据权利要求6所述的一种钢渣多孔砖制作方法,其特征在于:所述三种骨料按照1:1:1比例混合均匀后投放。

8.根据权利要求6所述的一种钢渣多孔砖制作方法,其特征在于:所述步骤一的搅拌时长为2-5min,所述步骤二中第一次加入骨料后搅拌时间为3min-5min,第二次加入骨料后搅拌时间为3min-5min。

技术总结

本申请涉及金固体废物回收处理技术领域,具体公开了一种钢渣多孔砖制作方法,包括以下步骤:步骤一:将胶材、水和减水剂按配比倒进搅拌筒,充分搅拌直到水泥浆表面出现金属光泽;步骤二:第一次加入占总量40%‑60%的骨料,充分搅拌,第二次加入剩余骨料,继续搅拌,直到水泥浆均匀包裹在骨料表面,在骨料表面形成水泥浆壳;步骤三:拌合好的浆料分多层倒入模具,剔除表面多余松散物料后压实;步骤四:装模成型后在室温下养护,用塑料纸覆盖,减少水分散失,每5.5‑6.5h适量喷水处理,保证砖体湿度,1d后拆模;步骤五:拆模后室温下静养28d得到最终多孔砖。本专利的目的在于解决现有钢渣固废处理难,应用至建筑材料长期使用易开裂,存在安全隐患的问题。

技术研发人员:谢辉,帅海乐,李洋,杨垣,陈波

受保护的技术使用者:贵州中建建筑科研设计院有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!