一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法与流程

本发明涉及化工,尤其涉及一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法。

背景技术:

1、在离子膜烧碱生产过程中,从电解槽来的湿氯气温度高,所带的水蒸汽量高,腐蚀性极强,为满足下一工序氯气处理的工艺要求,必须将氯气中的水分除去(要求含水不能超过0.005%)。常用方式有两步:第一步采取冷却措施降低湿氯气温度,减小饱和水蒸汽的分压,降低湿氯气的含水量;第二步采用浓硫酸干燥的方法进一步吸收氯气冷却后剩下的少量水分。

2、用硫酸对氯气干燥时采用1#干燥塔(填料塔)和2#干燥塔(泡罩塔)两塔串联的方式,使氯气和硫酸充分接触,填料塔用硫酸浓度为75~90%,泡罩塔用硫酸浓度为95~98%,然后采用氯气压缩机将干燥氯气加压后进行输送。用98%的浓硫酸作为氯气干燥的干燥剂,通过1-2#干燥塔逆向将氯气中的水分控制在≤1.0*10-5ppm来满足工艺要求,但是硫酸在循环过程中浓度逐渐下降,当降低到75%时就必须更换新酸,更换出来的硫酸作为废酸泵到废酸储槽内。现有技术中大多将废酸中的氯气析出后售出或回收处理,或对废硫酸浓缩处理重新利用,但此部分废酸处理难度大,回收成本远大于利用价值,上述方式回收利用价值不大。

3、而另一方面,随着技术的发展,硫酸铝铵的应用越来越广泛。目前硫酸铝铵主要有两种生产工艺,第一种是在活动结晶池中自然结晶粗粉碎,而后置于铁盒内依靠燃烧煤炭和天然气的热能来去除结晶水,第二种是间歇开放式生产工艺,利用塘铅反应锅将铝矾土与浓硫酸高压剧烈反应生产硫酸铝,再加入硫酸铵生成硫酸铝铵放入钢板上加热脱水,合格后粉碎装包出售。上述两种生产工艺均存在着以下弊端:生产周期长,工艺间歇、开放,成品杂质多、颗粒不规则,纯度低,收率低,废气废水污染严重,安全性低。

4、因此,基于以上技术问题,亟待一种能利用氯碱生产中废硫酸和副产氢气生产高纯硫酸铝铵的方法。

技术实现思路

1、针对现有技术存在的技术问题,本发明提供了一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法。

2、为实现上述目的,本发明提供如下技术方案:一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,包括以下步骤:

3、s1、向氢氧化铝料液中加入氯碱生产中产出的废硫酸,生成硫酸铝溶液;

4、s2、向硫酸铝溶液中加入硫酸铵溶液,生成硫酸铝铵溶液;

5、s3、调节s2步骤中得到的硫酸铝铵溶液浓度及ph值;

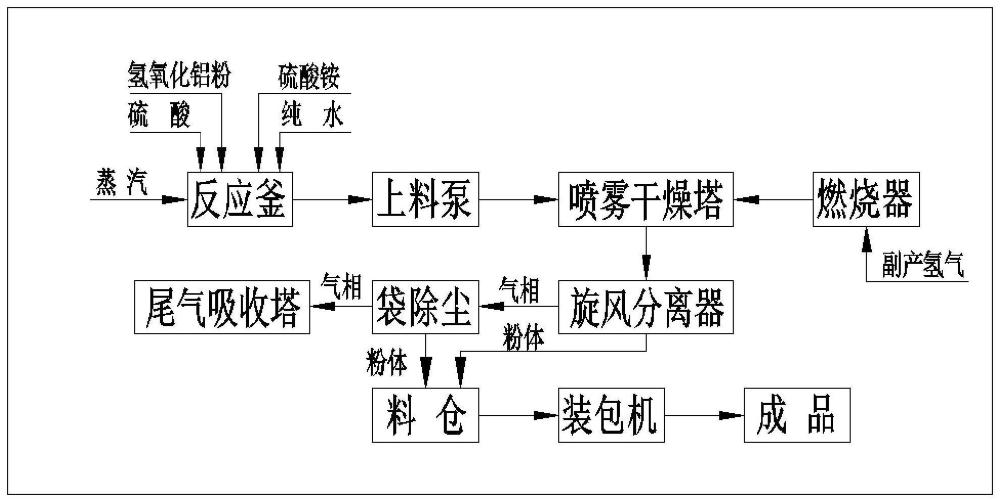

6、s4、将硫酸铝铵溶液泵入喷雾干燥塔进行喷雾造粒、结晶干燥,喷雾干燥塔以燃烧氯碱生产中的副产氢气为热源,控制塔内温度在260~280℃,而后经过脱水分离处理得到无水硫酸铝铵成品。

7、优选的,s1步骤中,将纯水和纯度为92%~96%氢氧化铝粉分别加入到反应釜中,通过搅拌得到氢氧化铝料液,纯水和氢氧化铝的质量比为0.82:1。

8、优选的,s1步骤中,氢氧化铝料液和废硫酸反应前,向反应釜夹套内通入蒸汽加热至80~120℃,保持反应釜夹套内蒸汽压力在0.2~0.4mpa;废硫酸的浓度为72~76%,氢氧化铝与硫酸的质量比为1:1.885;待到剧烈反应过后保温保压搅拌沉化60分钟。

9、优选的,s2步骤中,硫酸铵溶液浓度为40~60%且采用98%的工业硫酸铵配制而成,硫酸铝溶液和硫酸铵溶液反应时,向反应釜内通入蒸汽加热至100~160℃,保持反应釜内压力在0.2~0.4kpa,搅拌反应60分钟。

10、优选的,s3步骤中,将硫酸铝铵溶液浓度调节至38~46°be,ph值调节至3~4之间。

11、优选的,s4步骤中,喷雾干燥塔后经旋风分离器进行分离,分离出的粉体进入料仓,而后被装包机包装成成品,分离出的气相经袋除尘后进入尾气吸收塔。

12、本发明以氯碱生产中富余的氢气为热能并有效将氯碱生产中的废酸全部回收利用,与氯碱生产形成循环经济产业链,使企业产品结构更加合理,企业效益更加突出,有效增强企业的抗市场风险能力,另一方面能实现在封闭环境内连续生产硫酸铝铵,打破现有的不连续生产模式,具有生产规模能力大、产品质量优质、低压安全、环保节能、运行稳定、产品纯度高、白度高、细度小、颗粒圆润均匀等优点,同时能实现“三废”零排放,确保环境友好及绿色生产。

13、本发明公开了一种生产工业级硫酸铝铵的新工艺方法,采用氯碱生产中产出的浓度72~76%稀硫酸经过脱氯后和高纯氢氧化铝生产出高纯硫酸铝后,再加上硫酸铵生产出高纯硫酸铝铵,调节硫酸铝铵溶液的浓度及ph值,通过氯碱生产副产富余氢气作为喷雾干燥系统的热能生产得到工业级的高品质无水硫酸铝铵,对传统生产工艺进行优化改造,使产品生产过程在全封闭状态,不仅缩短了生产时间,降低生产成本,同时避免环境对产品的污染,提高了产品的纯度,利用本发明的生产方法制备得到的工业级硫酸铝铵完全符合国家标准。

技术特征:

1.一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,s1步骤中,将纯水和纯度为92%~96%氢氧化铝粉分别加入到反应釜中,通过搅拌得到氢氧化铝料液,纯水和氢氧化铝的质量比为0.82:1。

3.根据权利要求1所述的一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,s1步骤中,氢氧化铝料液和废硫酸反应前,向反应釜夹套内通入蒸汽加热至80~120℃,保持反应釜夹套内蒸汽压力在0.2~0.4mpa;废硫酸的浓度为72~76%,氢氧化铝与硫酸的质量比为1:1.885;待到剧烈反应过后保温保压搅拌沉化60分钟。

4.根据权利要求1所述的一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,s2步骤中,硫酸铵溶液浓度为40~60%且采用98%的工业硫酸铵配制而成,硫酸铝溶液和硫酸铵溶液反应时,向反应釜内通入蒸汽加热至100~160℃,保持反应釜内压力在0.2~0.4kpa,搅拌反应60分钟。

5.根据权利要求1所述的一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,s3步骤中,将硫酸铝铵溶液浓度调节至38~46obe,ph值调节至3~4之间。

6.根据权利要求1所述的一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,其特征在于,s4步骤中,喷雾干燥塔后经旋风分离器进行分离,分离出的粉体进入料仓,而后被装包机包装成成品,分离出的气相经袋除尘后进入尾气吸收塔。

技术总结

本发明涉及化工技术领域,公开了一种利用氯碱生产中废硫酸和副产氢气生产硫酸铝铵的方法,包括以下步骤:S1、向氢氧化铝料液中加入氯碱生产中产出的废硫酸,生成硫酸铝溶液;S2、向硫酸铝溶液中加入硫酸铵溶液,生成硫酸铝铵溶液;S3、调节S2步骤中得到的硫酸铝铵溶液浓度及pH值;S4、将硫酸铝铵溶液泵入喷雾干燥塔进行结晶干燥,喷雾干燥塔以燃烧氯碱生产中的副产氢气为热源,控制塔内温度在260~280℃,而后经过分离处理得到硫酸铝铵成品。本发明具有生产规模能力大、产品质量优质、低压安全、环保节能、运行稳定、产品纯度高、白度高、细度小、颗粒圆润均匀等优点。

技术研发人员:吴红忠,程秉国,丁杰,杨小钢,庞有峰,张友谊,唐云峰,温源,韩峰,姚文普,段治予,孟燕娟,郭鹏

受保护的技术使用者:焦作煤业(集团)开元化工有限责任公司

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!