一种高性能固废基胶凝材料及其制备方法与流程

本发明属于建筑材料,具体涉及一种高性能固废基胶凝材料及其制备方法。

背景技术:

1、水泥生产中的碳排放主要来自三个方面,即碳酸盐原料分解带入(工艺排放)、燃料燃烧带入(燃烧排放)和生产设备电力消耗(间接排放)。目前,水泥工业减碳的主要措施为降低生产水泥熟料用量、提高低熟料含量水泥占比及提高新型低碳胶凝材料用量。

2、当前钢企冶金废渣中除矿渣外,其他固废如钢渣、脱硫灰等的利用率较低,大量固废的资源化利用仍然是困扰钢铁企业主业可持续发展的重要问题。钢铁生产过程中,产生了多种固体废弃物,如矿渣、钢渣、循环灰、炉渣、低级粉煤灰、建筑垃圾、铁尾矿、石屑等。除矿渣外,大量固体废弃物的利用率低、生产附加值低,逐步形成困扰企业主业发展的负担。因此妥善处理冶金企业产生的固体废弃物,将其应用于附加值较高产品中,是企业发展面临的迫切任务。

3、目前已有一定固废资源化利用的研究,如:专利cn115572084a公开了一种多钢渣协同固废基胶凝材料及其制备方法;专利cn115893896a提供了一种固废基基混凝土复合矿物掺合料。然而,所得上述方案所得固废基胶凝材料仍存在早期强度低、后期强度上限低等问题,一定程度限制了其推广应用。

技术实现思路

1、本发明目的在于针对现有技术存在的问题和不足,提供一种高性能固废基胶凝材料,在资源化利用钢渣、脱硫石膏、建筑垃圾等固体废弃物的同时,可兼顾良好的早期强度和后期强度等,有效拓宽固废基胶凝材料的应用范围。

2、为实现上述目的,本发明采用的技术方案为:

3、一种高性能固废基胶凝材料,各组成及其所占重量份数包括:矿渣粉40~60份,钢渣粉15~30份,脱硫石膏5~15份,水泥熟料5~15份,煅烧助剂3~5份,化学活化剂1~3份;所述煅烧助剂由氯化钠、氯化钙、硅酸钠复合得到;化学活化剂由元明粉、硫氰酸钠、甲基苯磺酸钠、一乙醇二异丙醇胺、聚合甘油复合得到。

4、按上述方案,所述矿渣粉中主要化学成分及其所占质量百分比包括:sio2 30~35%,cao 35~40%,al2o3 8~20%,fe2o3 0.1~2%,mgo 6~12%,so3 2~5%,将矿渣经粉磨后达到国标中s95级以上的矿粉活性要求,其比表面积为400~420m2/kg。

5、进一步地,所述矿渣可选用水渣等。

6、按上述方案,所述钢渣粉中主要化学成分及其所占质量百分比包括:sio2 15~25%,cao 30~40%,al2o3 3~8%,fe2o3 10~25%,mgo 10~15%,so3 0.2~2%,烧失量≤8%;比表面积为300~350m2/kg。

7、进一步地,所述钢渣粉将钢渣采用辊压机粉磨得到。

8、按上述方案,所述脱硫石膏中主要化学成分及其所占质量百分比包括:cao 25~29%、so342~48%,烧失量20~30%。

9、进一步地,所述脱硫石膏通过将原状脱硫石膏在170℃条件下预烘干至含水量为8-12%左右。

10、按上述方案,所述水泥熟料中主要化学成分及其所占质量百分比包括:sio2 20~24%,cao 60~67%,al2o3 3~8%,fe2o3 2.5~8%;其比表面积为380~420m2/kg。

11、按上述方案,所述煅烧助剂中,氯化钠、氯化钙、硅酸钠的质量比为(10~15):(4~8):(2~4),具有助降低矿物熔点的功能,在高温熔融状态下,促进氯化钙和硅酸钠在液相中附着在c2s表面,有利于促进钢渣粉c2s等矿物相的水化,进而提高其早期强度等。

12、按上述方案,所述化学活化剂中,元明粉、硫氰酸钠、甲基苯磺酸钠、一乙醇二异丙醇胺、聚合甘油的质量比为(3~8):(4~6):(0.2~0.6):(0.3~0.8):(0.1~0.5),其同时具有助磨与激发水化活性的功能。

13、上述一种高性能固废基胶凝材料的制备方法,包括以下步骤:

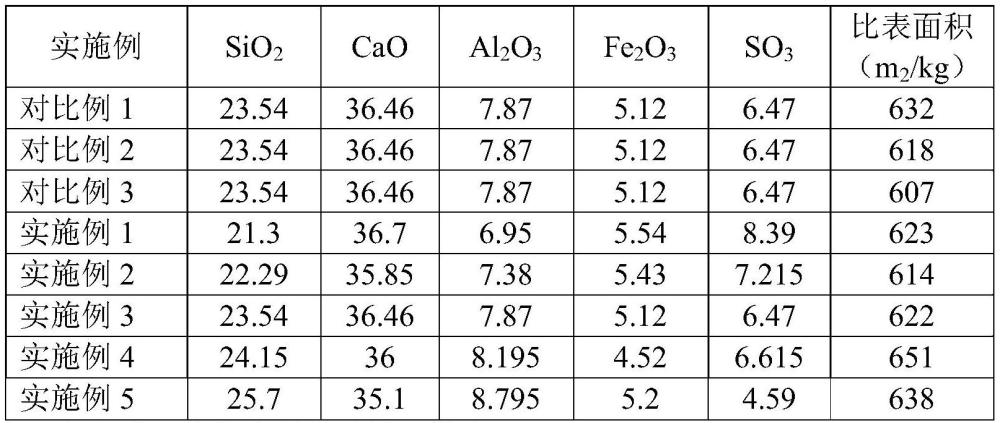

14、1)按配比称取钢渣粉和脱硫石膏,并同时保证所得混合料i的化学组成满足:sio210~20%、cao 30~35%、al2o3 3~7%、fe2o3 1.5~3%、so3 10~20%,烧失量≤2.5%;

15、2)将向所得混合料i中加入煅烧助剂,进行高温煅烧;

16、3)将步骤2)所得煅烧料与称取的矿渣粉、水泥熟料混合,加入化学活化剂,进行粉磨至比表面积为450m2/kg以上,得所述高性能固废基胶凝材料。

17、上述方案中,所述高温煅烧温度为700~750℃,高温停留时间20~30s。

18、本发明通过将钢铁厂的高活性矿渣与低活性固废复合,复掺少量熟料以及化学试剂,利用机械磨细活化、联合煅烧、组分间协同激发、外加活化剂激发等手段,制备得到高性能固废基胶凝材料,强度可达p.o 42.5水泥强度等级,部分可达p.i 52.5水泥强度等级。

19、本发明的原理为:

20、本发明所述固废基胶凝材料可在早起水化过程中形成以针状的钙矾石、絮状的c-s-h凝胶及片状的ca(oh)2为主的产物:水泥熟料早期水化形成水化铝酸钙,并生产大量ca(oh)2,钢渣中含有大量的氧化物,在热活化以及煅烧后,碱性增强,化学活化剂为碱性,它会使oh-浓度增大从而析出晶体,使其不断与矿粉中活性氧化硅、氧化铝以及石膏中的硫酸根离子一起反应生成的钙矾石、c-s-h凝胶等(即碱激发);本发明采用钢渣粉与脱硫石膏在煅烧助剂的条件下一起煅烧,可促进脱硫石膏转变成β型石膏,还可有效激发钢渣粉中的氧化硅、氧化铝等的活性,使其组成s-c-s-a体系(硅铝硫钙耦合体系),在早期水化过程中,形成钙矾石的速率加倍,从而显著提高早期强度。随着水化反应的继续进行,后期的水化产物中片状ca(oh)2逐渐降低,但钙矾石、c-s-h凝胶明显增多。这是由于随着水化反应不断进行,超细矿渣粉(二次水化)与钢渣粉(煅烧后形成的c2s)的潜在活性慢慢地被激发,氢氧化钙的量不断被消耗,体系中形成以钙矾石为骨架、c-s-h凝胶和其他水化产物填充在骨架和孔隙之中,使结构更加密实,宏观上表现为力学性能得到显著提高。此外,本发明采用的超细粉磨工艺,可有效增加水化过程中与水的接触面积,在水胶比低的情况下效果更加显著,可填充大部分空隙,减少为保持浆体工作性所需自由水,有效提高混凝土强度。

21、与现有技术相比,本发明的有益效果为:

22、1)本发明首先利用脱硫石膏与钢渣粉在煅烧助剂的条件下进行混合预煅烧,利用脱硫石膏的硫酸根离子以及煅烧助剂降低钢渣粉部分矿物熔点,可有效消除游离氧化钙与氧化镁的不安定性问题,另一方面可将钢渣粉中结晶致密、晶粒粗大的部分矿物溶解,形成更多的c3s、c2s等矿物,增加钢渣粉活性,形成硅铝硫钙耦合体系,可有效提高早期强度等;

23、2)经煅烧所得煅烧料(石膏-钢渣粉),进一步与矿渣粉、水泥熟料联合粉磨,可进一步发挥碱激发以及硫酸盐激发效果,有效兼顾所得混凝土的早期和后期强度等。

- 还没有人留言评论。精彩留言会获得点赞!