一种轻质高强陶瓷板及其制备方法与应用与流程

本发明属于建筑陶瓷,具体涉及一种轻质高强陶瓷板及其制备方法与应用。

背景技术:

1、陶瓷板外墙干挂幕墙系统作为建筑幕墙构造的新形式,可以满足建筑物复杂的立面造型,且能更准确地体现设计师的设计理念和增强幕墙的时尚感,陶瓷板在建筑幕墙装饰中的应用越来越广泛。市场上用于幕墙系统的陶瓷板,体积密度多为2.2-2.6g/cm3,且吸水率较大,容易雨天吸水增加陶瓷板的重量,施工安装和后期使用,对增加墙体的承重有较大的影响。行业标准jg/t 567-2019《建筑用轻质高强陶瓷板》,对建筑用陶瓷板的体积密度、强度、吸水率等性能提出了具体的要求,包括体积密度为1.75-1.95 g/cm3,弯曲强度大于等于28 mpa,吸水率小于等于1 %。

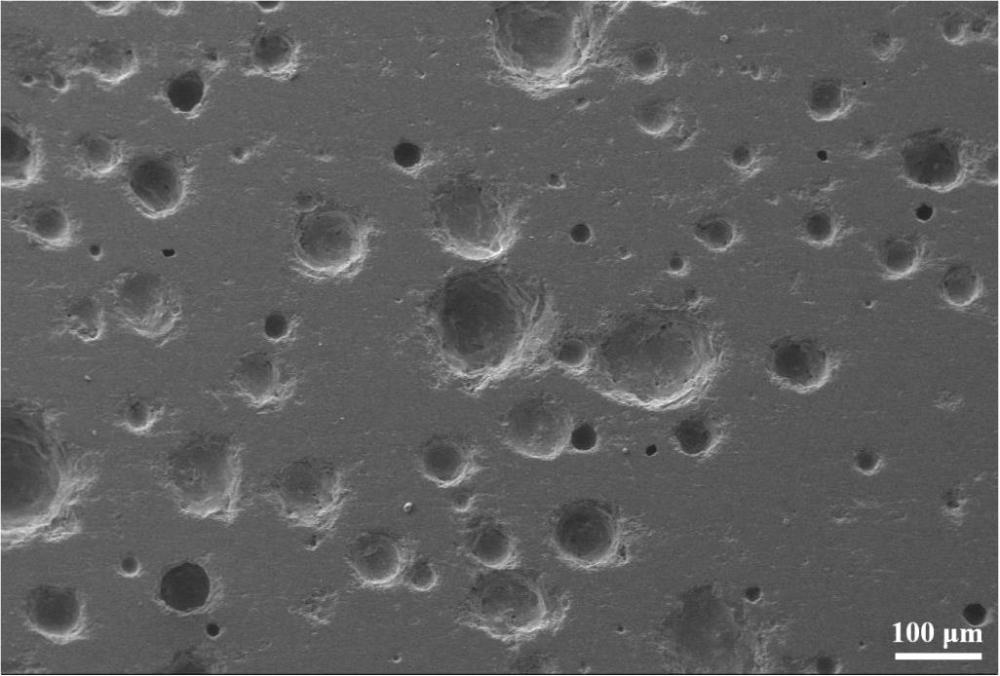

2、目前,轻质陶瓷板大多以陶瓷抛光废料为原料,其制备技术尚存在一定的问题。一方面,在陶瓷抛光废料中,碳化硅粒度非常细小,且分布不均,利用陶瓷抛光废料作为发泡剂制备的轻质陶瓷板,发泡程度低,且发泡不均匀,砖面容易形成针孔、熔洞、鼓包等缺陷;另一方面,由于各企业的产品多元化,陶瓷抛光废料的成分极其复杂,且多为低温熔剂性成分,利用陶瓷抛光废料制备的轻质砖产品,耐高温蠕变性差,产品容易变形。此外,轻质高强陶瓷板需要较高的强度和低的吸水率,普通配方组成很难达到要求。

3、因此,亟需研发一种轻质陶瓷板,在实现轻质化和表面质量的同时,降低产品的吸水率,并提高产品的机械强度。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种轻质高强陶瓷板及其制备方法与应用,所述陶瓷板的体积密度符合轻质砖的要求,具有低的吸水率和高的弯曲强度,且表面质量良好。

2、为解决上述技术问题,本发明的第一方面提供了一种轻质高强陶瓷板,由下至上依次包括轻质坯体层、底釉层、图案装饰层和保护釉层;所述轻质坯体层的原料组分,按重量份计包括:基础坯料47-61份,陶瓷抛光废料15-20份,发泡剂0.6-1.2份,耗氧活性剂1-3份;所述耗氧活性剂包括铝粉和/或锌粉。

3、具体地,本发明通过在轻质坯体层的原料组分中添加一定量的陶瓷抛光废料、发泡剂和耗氧活性剂,以实现陶瓷抛光废料的利用,并实现轻质陶瓷板的稳定均匀发泡。由于生产需求,陶瓷抛光废料中的发泡成分随机出现,导致一段时间抛光废料高温发泡,一段时间陶瓷抛光废料不发泡,而陶瓷抛光废料一般为压滤泥饼,很难均化,因此利用较难。本发明通过引入耗氧活性剂铝粉和/或锌粉,由于陶瓷抛光废料中的发泡成分在坯体中高温发泡,需要大量的氧气参与反应,而耗氧活性剂铝粉和锌粉均为活泼性单质,更容易与氧气发生反应,使得发泡成分周围的氧气减少,可有效阻断发泡成分的氧化发泡。因此,引入耗氧活性剂可抑制陶瓷抛光废料的高温发泡,甚至将陶瓷抛光废料作为一种常规不发泡原料加以利用,解决了现有陶瓷抛光废料成分不均,利用难的问题。同时,为实现陶瓷板的轻质化,本发明通过外加发泡剂,以实现陶瓷板的稳定均匀发泡。

4、作为上述方案的进一步改进,所述发泡剂包括碳化硅和/或氮化硅。

5、作为上述方案的进一步改进,所述发泡剂的粒径为0.5-3μm。

6、具体地,本发明采用窄粒级分布的超细碳化硅和/或氮化硅作为发泡剂,这两种发泡剂均可在高温条件下发生氧化反应,释放的气体可在高温熔体中形成多孔结构;同时窄粒级分布的发泡剂在高温氧化时形成的气体量接近,更容易形成均匀的孔结构,有利于轻质板的均匀发泡。

7、作为上述方案的进一步改进,所述耗氧活性剂的粒径为5-20μm。

8、具体地,耗氧活性剂的活性与其粒径有较大关系,如纳米级的耗氧活性剂,活性较强,在反应过程中更易与其他原料发生,影响产品质量;微米级的耗氧活性剂,活性适中,则主要抑制陶瓷抛光废料中发泡成分的氧化。

9、作为上述方案的进一步改进,所述基础坯料的原料组分,按重量份计包括:水洗泥8-10份、硅线石3-5份、霞石10-12份、透辉石6-9份、砂石尾矿20-25份。

10、具体地,本发明通过在基础坯料中引入高钙含量的透辉石(camgsi2o4),透辉石在1000-1100℃范围内,可急剧熔解,不仅可析出大量的钙长石晶体,确保了坯体具有较好高温强度;还能形成大量的液相,促进了坯料中游离石英的熔解,有利于形成闭口气孔结构。同时,以高铝含量的硅线石(al2o3.sio2)和霞石【(k,na)alsio4】作为铝源,两种原料的挥发成分均少,不易形成孔洞结构,从而保护整个坯体的发泡完全由添加的发泡剂形成,进一步保障了坯体孔结构的均匀性。同时,本发明轻质坯体层经高温烧成后所形成的主晶相为钙长石和石英,且钙长石的晶相含量不低于15%,从而确保了产品的高强度。

11、优选的,所述砂石尾矿的化学组成,按重量百分比计包括:85-88% sio2,5.5-7.5%al2o3,0.3-0.4% fe2o3,0.1-0.3% tio2,0.4-0.6%cao,0.2-0.4% mgo,0.2-0.4% k2o,0.4-0.6% na2o,3.5-5.5% 烧失量。

12、本发明的第二方面提供了上述轻质高强陶瓷板的制备方法,包括以下步骤:

13、(1)取基础坯料和发泡剂,进行湿法研磨、喷雾造粒、陈腐,得粉料a,然后将所述粉料a分级过筛,去掉筛网下的细粉,得筛上不含细粉的粉料c;取陶瓷抛光废料和耗氧活性剂,进行湿法研磨、喷雾造粒、陈腐,得粉料b;

14、(2)将所述粉料c和所述粉料b混合,得坯体粉料d;

15、(3)将所述坯体粉料d压制成型、干燥,得轻质坯体层;

16、(4)在所述轻质坯体层的上表面依次施底釉、喷墨打印图案、施保护釉,形成底釉层、图案装饰层和保护釉层,经干燥、烧成,得所述轻质高强陶瓷板。

17、具体地,本发明的轻质高强陶瓷板在制备时,先将基础坯料和发泡剂为原料制得粉料a,并对粉料a进行分级过筛,制得不含细粉的粉料c,以防止因细粉在压制过程形成飞扬粉尘,散落于坯体表面,而在高温烧成过程中形成表面随机鼓包缺陷,从而影响产品的质量;同时,将抛光废料和耗氧活性剂为原料制得粉料b;然后将粉料c和粉料b进行混合,从而使陶瓷抛光废料和耗氧活性剂充分接触,有利于后续烧成过程中,耗氧活性剂主要阻断陶瓷抛光废料中发泡成分的氧化发泡。同时,本发明采用分类制粉混合的方式,由于粉料c和粉料b的组成不一样,其中粉料c为发泡料,而粉料b为不发泡料,将两种粉料分类制粉混合,在高温烧成时,不发泡的粉料b形成骨架结构,发泡的粉料c形成多孔结构,使产品更易形成闭口气孔结构,从而降低产品的吸水率。

18、需要说明的是,本发明的轻质高强陶瓷砖对于底釉和保护釉没有特别要求,仅需与轻质坯体层的原料组分适应即可。

19、作为上述方案的进一步改进,所述粉料b和所述粉料c混合的质量比为(0.2-0.7):1。

20、作为上述方案的进一步改进,步骤(1)中,所述基础坯料和发泡剂在进行湿法研磨时,添加了三聚磷酸钠和羧甲基纤维素钠,以改善浆料的流动性和分散性;且湿法研磨所获得浆料的含水率为29-35wt%。

21、优选的,所述三聚磷酸钠的添加量为基础坯料和发泡剂总量的0.2-0.4wt%。

22、优选的,所述羧甲基纤维素钠的添加量为基础坯料和发泡剂总量的0.1-0.3wt%。

23、作为上述方案的进一步改进,步骤(1)中,所述陶瓷抛光废料和耗氧活性剂在进行湿法研磨时,添加了解胶剂,以改善浆料的流动性;且湿法研磨所获得浆料的含水率为35-40wt%。

24、优选的,所述解胶剂选自六偏磷酸钠或木质素硫酸钠。

25、优选的,所述解胶剂的添加量为陶瓷抛光废料和耗氧活性剂总量的03-0.6wt%。

26、优选的,所述陈腐的时间为5-7天。

27、优选的,所述分级过筛的筛网规格为150-200目。

28、优选的,步骤(1)中,所述湿法研磨后所得浆料的细度为250目筛余0.8-1.0wt%。

29、优选的,步骤(4)中,所述烧成的温度为1180-1250℃。

30、优选的,步骤(4)中,所述烧成的周期为90-120分钟。

31、本发明的第三方面提供了上述轻质高强陶瓷板在建筑幕墙中的应用。

32、本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

33、(1)本发明通过在轻质坯体层的原料组分中添加一定量的陶瓷抛光废料和耗氧活性剂,且耗氧活性剂为铝粉和/或锌粉,由于陶瓷抛光废料中的发泡成分在坯体中高温发泡,需要大量的氧气参与反应,而耗氧活性剂铝粉和锌粉均为活泼性单质更容易与氧气发生反应,使得发泡成分周围的氧气减少,有效阻断了发泡成分的氧化发泡,而将陶瓷抛光废料作为一种常规不发泡原料加以利用,解决了现有陶瓷抛光废料成分不均,利用难的问题。而坯体的轻质则完全由发泡剂形成,从而保证了坯体中孔结构的均匀性。

34、(2)本发明的轻质高强陶瓷板在制备时,采用分类制粉混合的方式,即先将基础坯料和发泡剂制成粉料c,抛光废料和耗氧活性剂制成粉料b,然后将粉料c和粉料b混合制成坯体粉料d。一方面使陶瓷抛光废料和耗氧活性剂充分接触,保障耗氧活性剂主要阻断陶瓷抛光废料中发泡成分的氧化发泡;另一方面,在高温烧成时,不发泡的粉料b形成骨架结构,发泡的粉料c形成多孔闭口气孔结构,从而降低产品的吸水率。

35、(3)本发明制得的轻质高强陶瓷板,其弯曲强度可达45-50mpa,吸水率低至0.2-0.9%,体积密度为1.75-1.90g/cm3,且表面质量良好。

- 还没有人留言评论。精彩留言会获得点赞!