一种AP-Al复合含能材料、制备方法及应用与流程

本发明属于含能材料领域,涉及一种ap-al复合含能材料、制备方法及应用。

背景技术:

1、复合含能材料通常是由两种或两种以上含能组分复合形成的,与传统含能材料相比,复合含能材料通过合理选择组分、比例,可将材料本身的化学能高效、可控地转变成爆轰能量。例如li m,等在《combustion performances of spherical al/ap nanoenergeticcomposites produced by solvent evaporation and crystallization》[j]combustionscience and technology 2020,4:1-14。一文中指出,改变铝粉与ap粉末的接触方式,材料的燃烧速度明显提升,火焰范围显著加大。

2、但复合含能材料受制造方式所限,传统的复合含能各组分之间均处于细观无序的装填状态。各组分尺度、形貌相差较大,反应动力学明显依赖于相与相之间的传质传热速率,导致实质上复合含能材料的能量释放速率、效率与理论设计存在一定偏差。将ap与al通过物理混合的方式结合在一起,两种材料的协同释能效应并不明显,而通过溶胶凝胶过程形成的复合含能材料则表现出良好的协同释能现象,所释放出的能量也高于同比例物理混合所形成的复合含能材料。但由于采用溶胶-凝胶制备工艺,所制备的复合含能材料不可避免的含有一定量惰性材料fe2o3,且最终制备得到的产物不具备规则形貌及粒度,导致材料的整体能量水平和材料的进一步应用都会受到影响。

技术实现思路

1、针对现有技术存在的缺陷和不足,本发明的目的在于,提供一种ap-al复合含能材料、制备方法及应用,以便能够有效提高ap与al的协同释能效应,得到一种不含其它杂质且具有均匀粒度分布均一形貌的ap-al复合含能材料。

2、为了解决上述技术问题,本发明采取如下技术方案:

3、一种ap-al复合含能材料的制备方法,所述制备方法包括以下步骤:

4、步骤1、称取配方量的ap粉末溶于有机溶剂中,搅拌溶解15~30min,得到混合溶液a;

5、步骤2、将配方量的铝粉加入混合溶液a,得到混合溶液b;

6、步骤3、用蠕动泵将混合溶液b送入喷雾干燥装置进行喷雾干燥处理,并在喷雾干燥处理过程中不断向喷雾干燥装置中通入氮气,即得。

7、本发明还具有以下技术特征:

8、具体的,所述ap与铝粉的质量比为1:(1~4)。

9、更进一步的,所述有机溶剂为甲醇或乙醇。

10、更进一步的,所述步骤3中,氮气的出口压力为0.3~0.5mpa;氮气流速为300~400l/h。

11、更进一步的,所述步骤4中,喷雾干燥装置的入口温度为80℃-110℃,抽气容量为100%,液体进样速率为1~5ml/min。

12、更进一步的,所述制备方法具体包括以下步骤:

13、步骤1、称取3gap溶于100ml甲醇中,搅拌溶解15~30min,得到混合溶液a;

14、步骤2、将2g铝粉加入混合溶液a,得到混合溶液b;

15、步骤3、用蠕动泵将混合溶液b送入喷雾干燥装置进行喷雾干燥处理,并在喷雾干燥处理过程中不断向喷雾干燥装置中通入氮气,即得;

16、其中,喷雾干燥装置的入口温度为90℃,抽气容量为100%,液体进样速率为3ml/min,氮气的出口压力为0.3mpa;氮气流速为400l/h。

17、本发明还保护一种ap-al复合含能材料,所述ap-al复合含能材料采用ap-al复合含能材料的制备方法制得。

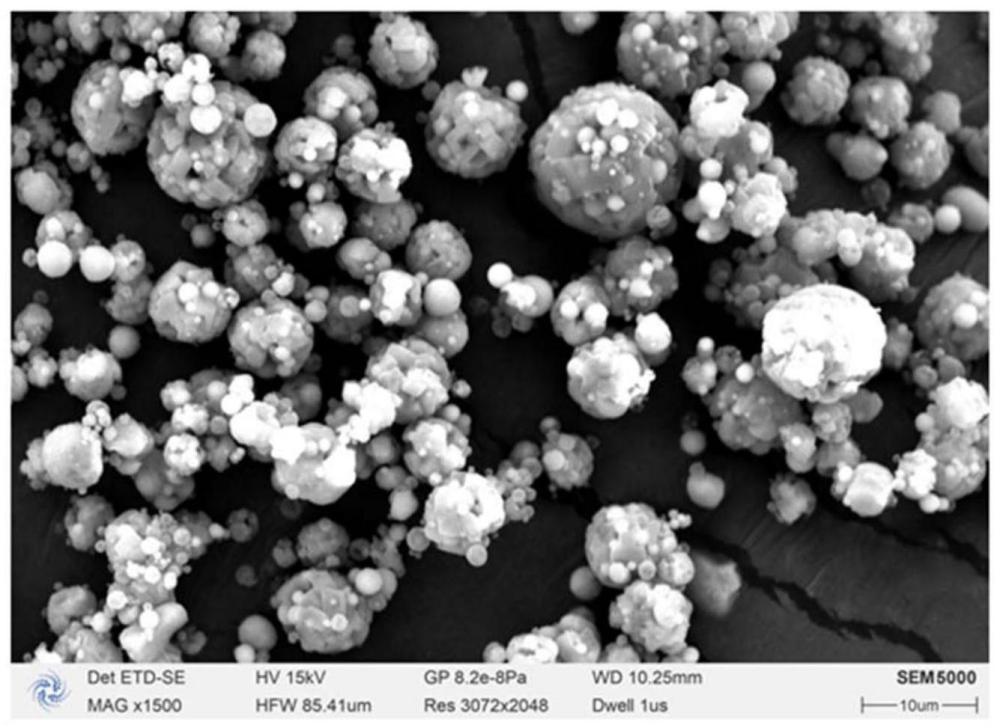

18、更近一步的,所述ap-al复合含能材料由球状颗粒组成,所述球状颗粒的平均粒径为3~5μm。

19、本发明还保护上述ap-al复合含能材料制备方法制得的ap-al复合含能材料用于制备推进剂的应用。

20、本发明还保护上述ap-al复合含能材料用于制备推进剂的应用。

21、本发明与现有技术相比,具有如下技术效果:

22、(1)本发明方法实现了ap颗粒与铝粉颗粒在微米尺度紧密结合,形成具有复合结构的ap-al复合含能材料。

23、(2)本发明提供的ap-al复合含能材料形貌为规则的球形,粒度分布均匀,且不含其他杂质,能够有效提高含能复合含能材料的能量水平。

24、(3)本发明制备得到的ap-al复合含能材料能够用于制备推进剂。

技术特征:

1.一种ap-al复合含能材料的制备方法,所述制备方法包括以下步骤:

2.如权利要求1所述的ap-al复合含能材料的制备方法,其特征在于,所述铝粉与ap粉末的质量比为1:(1~4)。

3.如权利要求1所述的ap-al复合含能材料的制备方法,其特征在于,所述有机溶剂为甲醇或乙醇。

4.如权利要求1所述的ap-al复合含能材料的制备方法,其特征在于,步骤3中,氮气的出口压力为0.3~0.5mpa;氮气流速为300~400l/h。

5.如权利要求1所述的ap-al复合含能材料的制备方法,其特征在于,所述步骤3中,喷雾干燥装置的入口温度为80℃-110℃,抽气容量为100%,液体进样速率为1~5ml/min。

6.如权利要求1所述的ap-al复合含能材料的制备方法,其特征在于,所述制备方法具体包括以下步骤:

7.一种ap-al复合含能材料,其特征在于,所述ap-al复合含能材料采用如权利要求1至权利要求6其中任意一项所述的ap-al复合含能材料的制备方法制得。

8.如权利要求7所述的ap-al复合含能材料,其特征在于,所述ap-al复合含能材料有球状颗粒组成,所述球状颗粒的平均粒径为3~5μm。

9.如权利要求1~6任意一项所述的ap-al复合含能材料制备方法制得的ap-al复合含能材料用于制备推进剂的应用。

10.如权利要求7或权利要求8所述的ap-al复合含能材料用于制备推进剂的应用。

技术总结

本发明公开一种AP‑Al复合含能材料的制备方法,所述制备方法包括以下步骤:步骤1、称取配方量的AP粉末溶于甲醇中,搅拌溶解15~30min,得到混合溶液A;步骤2、将配方量的铝粉加入混合溶液A,得到混合溶液B;步骤3、用蠕动泵将混合溶液B送入喷雾干燥装置进行喷雾干燥处理,并在喷雾干燥处理过程中不断向喷雾干燥装置中通入氮气,即得;所述铝粉与AP粉末的质量比为1:(1~4)。本发明方法实现了AP颗粒与铝粉颗粒在微米尺度紧密结合,形成具有复合结构的AP‑Al复合含能材料。本发明提供的AP‑Al复合含能材料形貌为规则的球形,粒度分布均匀,且不含其他杂质,能够有效提高含能复合含能材料的能量水平。本发明制备得到的AP‑Al复合含能材料能够用于制备推进剂。

技术研发人员:郑晓东,商黎鹏,吕英迪,姚冰洁,姜俊,李洪丽,陈志强

受保护的技术使用者:西安近代化学研究所

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!