一种高温振荡氯化焙烧制备石英坩埚用5N级石英砂的方法

本发明涉及高纯石英提纯检测领域,尤其涉及一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法。

背景技术:

1、石英(quartz),化学式为sio2,是一种重要的非金属矿物材料,普通石英砂常用于陶瓷、玻璃及玻璃制品等。而超纯石英砂(sio2含量≥99.999%)因具有优异的热性能、光学性能和电学性能等,被广泛用于半导体、光纤通信、航空航天、军工、电子技术等战略性新兴产业,随着半导体及光伏行业的飞速发展,超纯石英材料显得越来越重要。超纯石英砂对sio2含量要求高,同时杂质元素(如fe、al、k、na、li、ca等元素)也需要降低到非常低的水平。目前国产石英砂中杂质含量较高、包裹体较多,导致制备的石英坩埚往往不透明或含有气泡,极大的限制了半导体及光伏行业的可持续发展。

2、天然石英资源普遍存在伴生杂质矿物、气液固包裹体、晶格取代及填隙金属元素等杂质,尤其是晶格杂质元素难以通过常规选矿方法实现有效分离,是高纯石英砂领域的重大技术难题。

3、因此,亟需一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法以解决上述技术问题。

技术实现思路

1、本发明的目的在于,提供一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,能够解决脉石英中晶格杂质去除困难的技术问题。

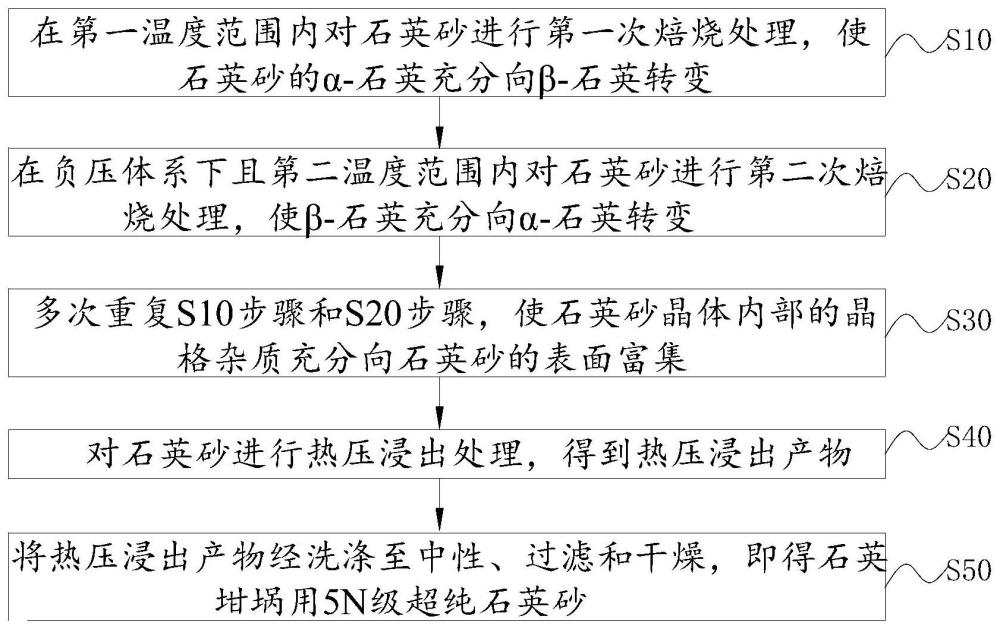

2、为解决上述技术问题,本发明提供了一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,包括以下步骤:

3、s10,在第一温度范围内对石英砂进行第一次焙烧处理,使石英砂的α-石英充分向β-石英转变;

4、s20,在负压体系下且第二温度范围内对石英砂进行第二次焙烧处理,使β-石英充分向α-石英转变;

5、s30,多次重复s10步骤和s20步骤,使石英砂晶体内部的晶格杂质充分向石英砂的表面富集;

6、s40,对石英砂进行热压浸出处理,得到热压浸出产物;

7、s50,将热压浸出产物经洗涤至中性、过滤和干燥,即得石英坩埚用5n级超纯石英砂。

8、优选的,s10步骤中,第一温度范围为673~873℃。

9、优选的,s10步骤中,第一次焙烧处理的气体氛围为cl2、hcl以及n2组成的混合气体;其中,cl2、hcl以及n2的气体配比为1:3:4,混合气体的气体流速为600~800ml/min。

10、优选的,s10步骤中,采用管式焙烧炉对石英砂进行第一次焙烧处理,第一次焙烧处理的保温时间为1~3h。

11、优选的,s10步骤中,管式焙烧炉的后端连接有尾气处理装置,尾气处理装置包括饱和naoh溶液。

12、优选的,s20步骤中,负压体系的压强范围为0.04~0.06mpa。

13、优选的,s20步骤中,第二温度范围为373~473℃,第二次焙烧处理的保温时间为1~3h。

14、优选的,s30步骤中,通过重复s10步骤和s20步骤三到六次,使石英砂晶体内部的晶格杂质充分向石英砂的表面富集。

15、优选的,s40步骤中,采用高压反应釜进行热压浸出处理,热压浸出处理的浸出温度为120~140℃,热压浸出处理的浸出时间为5~10h。

16、优选的,s40步骤中,热压浸出产物中石英砂与浸出液的液固比为0.5~1.5ml·g-1,浸出液为hcl:hf:nh4cl=(3~5mol·l-1):(1~2mol·l-1):(2~4mol·l-1)的混合溶液。

17、本发明的有益效果是:区别于现有技术的情况,本发明提供了一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,包括以下步骤:首先,在第一温度范围内对石英砂进行第一次焙烧处理,使石英砂的α-石英充分向β-石英转变,其次,在负压体系下且第二温度范围内对石英砂进行第二次焙烧处理,使β-石英充分向α-石英转变,再次,多次重复上述步骤,使石英砂晶体内部的晶格杂质充分向石英砂的表面富集,再次,对石英砂进行热压浸出处理,得到热压浸出产物,最后,将热压浸出产物经洗涤至中性、过滤和干燥,即得石英坩埚用5n级超纯石英砂;本发明首先对石英砂进行多次振荡焙烧处理,使石英砂反复发生晶型转变(α-石英与β-石英之间相互转变),从而使石英砂的晶格杂质充分向表层富集,之后通过热压浸出处理溶解表层以高效去除晶格杂质,最终得到石英坩埚用5n级超纯石英砂,该方法提纯效果好、经济效益显著,适于在工业上推广使用。

技术特征:

1.一种高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s10步骤中,所述第一温度范围为673~873℃。

3.根据权利要求2所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s10步骤中,所述第一次焙烧处理的气体氛围为cl2、hcl以及n2组成的混合气体;其中,cl2、hcl以及n2的气体配比为1:3:4,所述混合气体的气体流速为600~800ml/min。

4.根据权利要求1所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s10步骤中,采用管式焙烧炉对所述石英砂进行所述第一次焙烧处理,所述第一次焙烧处理的保温时间为1~3h。

5.根据权利要求4所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s10步骤中,所述管式焙烧炉的后端连接有尾气处理装置,所述尾气处理装置包括饱和naoh溶液。

6.根据权利要求1所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s20步骤中,所述负压体系的压强范围为0.04~0.06mpa。

7.根据权利要求6所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s20步骤中,所述第二温度范围为373~473℃,所述第二次焙烧处理的保温时间为1~3h。

8.根据权利要求1所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s30步骤中,通过重复所述s10步骤和所述s20步骤三到六次,使所述石英砂晶体内部的晶格杂质充分向所述石英砂的表面富集。

9.根据权利要求1所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s40步骤中,采用高压反应釜进行所述热压浸出处理,所述热压浸出处理的浸出温度为120~140℃,所述热压浸出处理的浸出时间为5~10h。

10.根据权利要求9所述的高温振荡氯化焙烧制备石英坩埚用5n级石英砂的方法,其特征在于,所述s40步骤中,所述热压浸出产物中所述石英砂与浸出液的液固比为0.5~1.5ml·g-1,所述浸出液为hcl:hf:nh4cl=(3~5mol·l-1):(1~2mol·l-1):(2~4mol·l-1)的混合溶液。

技术总结

本发明提供了一种高温振荡氯化焙烧制备石英坩埚用5N级石英砂的方法,包括以下步骤:首先,在第一温度范围内对石英砂进行第一次焙烧处理,使石英砂的α‑石英充分向β‑石英转变,其次,在负压体系下且第二温度范围内对石英砂进行第二次焙烧处理,使β‑石英充分向α‑石英转变,再次,多次重复上述步骤,使石英砂晶体内部的晶格杂质充分向石英砂的表面富集,再次,对石英砂进行热压浸出处理,得到热压浸出产物,最后,将热压浸出产物经洗涤至中性、过滤和干燥,即得石英坩埚用5N级超纯石英砂;本制备方法提纯效果好、经济效益显著,适于在工业上推广使用。

技术研发人员:李育彪,田妍,魏桢伦,顾雲翔,向丞睿

受保护的技术使用者:武汉理工大学

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!