一种磷化铟单晶的生长方法与流程

本发明涉及半导体材料,更具体地,涉及一种磷化铟单晶的生长方法。

背景技术:

1、磷化铟(inp)是重要的ⅲ-ⅴ族化合物半导体材料之一,由于晶格匹配,inp是生长三元合金ingaas和四元合金ingaasp的理想衬底材料。而用这些合金材料制造的光电器件如光探测器、激光器等是光纤通信系统波段中所必需的。因为光纤通信中所用的石英光纤的最小损耗在1.3-1.55μm波段,仅为0.25db/km和0.2db/km,这是光纤通信的两个主要窗口,前者用于短距离局域通信网,后者用于长距离高速率的光通信系统。因此,inp是生产光通讯相关的inp基发光二级管(ld)、激光二极管(led)、光探测器件的关键材料,光线通信中信号的发射、传播、放大、接收等功能都是通过这些器件实现的。inp以其众多的优越性使之在激光器、发光二极管、探测器、光放大器、光通信、微波器件、毫米波器件、抗辐射太阳能电池等许多技术领域有广泛应用,具有不可替代性,其战略意义不言而喻。近几年来,随着5g基站的大量建设以及6g研发需求,磷化铟基器件的市场需求急剧增加。

2、目前制备磷化铟单晶大多采用垂直梯度凝固法(vgf):在石英管中封闭热解氮化硼陶瓷坩埚(pbn),将籽晶放置在pbn坩埚底部,多晶原料放置在籽晶的上方,并设置多组单独控制的电阻加热器来生长磷化铟单晶。但在制备大尺寸磷化铟单晶,特别是4英寸以上的磷化铟单晶时,由于石英坩埚与pbn坩埚之间存在一定的间隙以及pbn的“c”向热传导率只有2.6w/m·k左右,由于pbn坩埚横向厚度方向主要是以pbn的“c”向进行热传导,其热传导率较低,加上坩埚与石英管之间的空隙,会使得电阻加热器加热磷化铟时传导受到阻隔,导致石英坩埚与pbn坩埚的间隙处的温度远大于pbn坩埚内中心处的温度,进而导致在磷化铟单晶生长过程中,固液界面呈现明显的凸形,使得生长得到的磷化铟单晶内应力大,大量的位错因此而产生,晶格也会产生很大的畸变。

3、因此,亟需开发一种磷化铟单晶的生长方法,所制得的磷化铟单晶内应力小,位错少,晶格不发生畸变。

技术实现思路

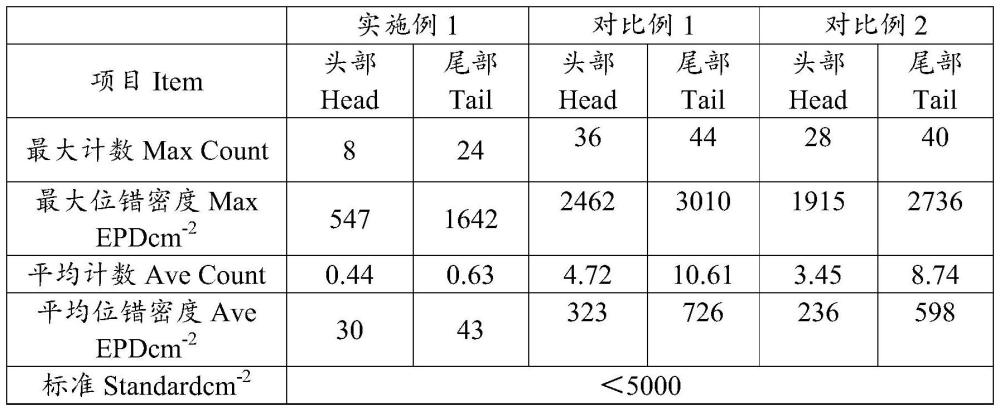

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种磷化铟单晶及其制备方法。本发明提供的方法所制得的磷化铟单晶内应力小,位错密度低,晶格不发生畸变,单晶良率高。

2、本发明的第一方面提供一种磷化铟单晶的生长方法。

3、具体地,一种磷化铟单晶的生长方法,包括如下步骤:

4、s1、将碳化硅坩埚放置于石英坩埚中;

5、s2、利用碳化硅细砂填充所述石英坩埚与所述碳化硅坩埚之间的空隙;

6、s3、将磷化铟单晶籽晶放置于所述碳化硅坩埚中,然后将无水氧化硼放置于所述磷化铟单晶籽晶上,再将磷化铟多晶放置在所述无水氧化硼上,将石英坩埚抽真空并密封;

7、s4、将步骤s3中所述石英坩埚进行磷化铟单晶生长,制得所述磷化铟单晶。

8、本发明利用碳化硅坩埚来生长磷化铟单晶,取代了传统的pbn坩埚,碳化硅具有良好的导热效率,其导热系数接近100w/m·k,还利用碳化硅细砂填充石英坩埚与碳化硅坩埚之间的空隙,显著提升了坩埚的导热性能,在磷化铟单晶生长过程中,热量先通过石英坩埚传递到碳化硅细砂,再传递到碳化硅坩埚内,其热量的传递没有阻隔,热传递效率更高,使得磷化铟单晶生长时的固液生长界面的生长线更平缓,降低了磷化铟单晶的内应力,而且还有效降低了磷化铟单晶的位错密度,提升了单晶良率。

9、优选地,步骤s1中,先准备石英坩埚和碳化硅坩埚,将碳化硅坩埚放置于石英坩埚中,所述碳化硅坩埚具有细咀、锥面以及等径部分,所述细咀底端以及等径部分上端具有开口,将所述细咀底端的开口用石墨塞子封堵,所述细咀用于放置磷化铟单晶籽晶。

10、优选地,步骤s1中,所述石英坩埚具有容纳所述碳化硅坩埚的细咀的容纳腔,所述容纳腔的长度大于所述碳化硅坩埚的细咀的长度,所述石英坩埚具有与所述碳化硅坩埚的锥面匹配的锥形面以及容纳所述碳化硅坩埚的等径部分的腔体,所述石英坩埚的腔体比碳化硅坩埚的等径部分长30-40mm,所述石英坩埚的容纳腔下端具有开口,所述石英坩埚的腔体的上端具有开口。

11、优选地,步骤s1中,将所述石英坩埚容纳碳化硅坩埚的等径部分的腔体的上端利用氢氧焰焊接平的石英玻璃,所述石英坩埚的腔体的最小内径比所述碳化硅坩埚的等径部分最大外径大1-2mm。

12、优选地,步骤s2中,将容纳碳化硅坩埚的石英坩埚缓慢倒置,使所述碳化硅坩埚的等径部分的上端置于平的石英玻璃上,将碳化硅细砂填充所述石英坩埚与所述碳化硅坩埚之间的间隙,所述碳化硅细砂的填充高度低于碳化硅坩埚的锥面的直径最小处,填充结束后,利用氢氧焰将石英坩埚的容纳腔的下端用石英帽焊接封闭,随后将容纳碳化硅坩埚的石英坩埚快速倒置,使得碳化硅坩埚的细咀朝下,将所述石英坩埚放置在托架上,然后将石英坩埚的腔体上端处的平的石英玻璃截掉,晃动石英坩埚,使得碳化硅细砂充满石英坩埚的容纳腔以及石英坩埚与碳化硅坩埚之间的间隙,所述碳化硅细砂的填充高度低于碳化硅坩埚的等径部分的最上端2-3cm。

13、优选地,步骤s3中,先将所述碳化硅坩埚的内部清理干静,将磷化铟单晶籽晶放置于所述碳化硅坩埚的细咀中,然后将无水氧化硼片放置于磷化铟单晶籽晶上,再将磷化铟多晶置于无水氧化硼片上,将石英坩埚抽真空并通过氢氧焰将石英坩埚的腔体最上端用上石英帽焊接密封,所述真空度小于10-3pa。

14、优选地,步骤s4中,将所述石英坩埚置于具有6-9组单独控制的电阻加热器的晶体生长炉中进行磷化铟单晶的生长,以3-5℃/h的升温速度将所述电阻加热器同时升温至250-300℃,并保温2-3h,再以5-8℃/h的升温速度将所述电阻加热器同时升温至650-700℃,保温2-3h;再对所述电阻加热器分别进行温控,控制磷化铟单晶籽晶所在位置的电阻加热器温度不高于1050℃,控制磷化铟多晶所在位置的电阻加热器的温度在1080℃-1150℃之间,保温10-15h,使磷化铟多晶充分熔融,此时磷化铟单晶籽晶上端处于微熔状态,控制磷化铟单晶籽晶所在位置与磷化铟多晶所在位置的电阻加热器的温度差小于等于3℃,进行磷化铟单晶生长,制得所述磷化铟单晶。

15、进一步优选地,步骤s4中,将所述石英坩埚置于具有7-8组单独控制的电阻加热器的晶体生长炉中进行磷化铟单晶的生长。

16、优选地,步骤s3中,所述磷化铟多晶为富磷磷化铟多晶。

17、优选地,步骤s2中,所述碳化硅细砂的粒径小于5微米。

18、优选地,步骤s1中,所述碳化硅坩埚的尺寸为4-6英寸,和/或碳化硅坩埚的壁厚为0.4-0.7mm,和/或碳化硅坩埚的高度为250-400mm,和/或所述碳化硅坩埚的细咀内径为5.9-7.6mm。

19、优选地,步骤s1中,所述碳化硅坩埚在气相沉积真空炉中,通过化学气相沉积法(cvd)在石墨模具上沉积得到,所述石墨模具具有与所述碳化硅坩埚相同的外形。

20、优选地,预先在石墨基体上沉积热解石墨(pg)层,然后直接在所述热解石墨层上通过化学气相沉积法在石墨模具上沉积得到碳化硅坩埚。热解石墨层能够阻挡石墨模具中的杂质向沉积的碳化硅层中析出,以此能够得到纯度更好的碳化硅坩埚。

21、优选地,所述热解石墨层的厚度10-30微米。

22、优选地,在石墨基体上沉述热解石墨层的步骤包括:向气相沉积真空炉中通入甲烷气体,控制沉积温度1400-1500℃,真空炉内真空度小于2托,通过甲烷裂解制备热解石墨层,热解石墨层沉积完成后,保持温度和真空度不变,继续通入甲烷气体,同时通入硅烷气体,在热解石墨层表面通过气相沉积法制备碳化硅层,碳化硅层沉积完成后,停止通入硅烷气体和甲烷气体,降至室温,开炉取出石墨模具,将碳化硅层从石墨模具上脱出,即得到碳化硅坩埚。

23、优选地,所述气相沉积真空炉的直径为1-1.5米。

24、优选地,在气相沉积真空炉的炉腔中放置至少6个4-6英寸的石墨基体。

25、相对于现有技术,本发明的有益效果如下:

26、本发明利用碳化硅坩埚来生长磷化铟单晶,先将碳化硅坩埚放置在石英坩埚中,用碳化硅细砂填充石英坩埚与碳化硅坩埚之间的空隙,依次在碳化硅坩埚中加入磷化铟单晶籽晶、无水氧化硼片、磷化铟多晶,抽真空密封后即可进行磷化铟单晶生长,制得磷化铟单晶。本发明利用热传导效率较高的碳化硅坩埚取代了传统的pbn坩埚,并在石英坩埚与碳化硅坩埚之间的空隙处填充碳化硅细砂,在磷化铟单晶生长过程中,热量的传递没有阻隔,热传递效率更高,使得磷化铟单晶生长时的固液生长界面的生长线更平缓,降低了磷化铟单晶的内应力,而且还有效降低了磷化铟单晶的位错密度,提升了单晶良率。

- 还没有人留言评论。精彩留言会获得点赞!