利用氯化钾低温转化副产盐酸生产中低浓度复合肥的工艺的制作方法

本发明涉及中低浓度复合肥生产,具体涉及一种利用氯化钾低温转化副产盐酸生产中低浓度复合肥的工艺。

背景技术:

1、在采用曼哈姆工艺工业生产硫酸钾时会副产大量的盐酸,这种盐酸品质较低,其作为工业原料销售不仅价值低,而且销售困难。为了提高副产盐酸的资源化利用率,申请人曾经尝试将其与氯化钾、磷矿粉共混,发生磷矿粉的分解反应后,所得浆料再与氨水发生中和反应,最终加入氯化钾、氯化铵尿素等辅料造粒制得低浓度复合肥。然而现有技术仍然存在如下技术问题:(1)现有技术采用氨水中和浆料,而氨水具有腐蚀性,用量需要严格控制,一旦控制不好,用量多则浆料反应得到的水溶磷性退化回较难溶的枸溶性磷,转化率下降;且易导致设备腐蚀和污染,增加生产成本并降低生产安全性;而用量少则中和度不足,产品呈酸性,导致产品板结粉化,并对土壤造成酸化,影响作物生长;且需增加配方氯化铵用量导致氯离子较高,产品适用范围缩小;(2)现有技术现有技术中磷矿粉的添加过程非常容易溢浆,影响生产连续性。

2、综上,研发一种安全性高、生产连续性好的利用氯化钾低温转化副产盐酸生产中低浓度复合肥的工艺,不仅有效弥补现有技术的不足,还对资源化利用副产盐酸,提高经济效益和环保效益具有重要意义。

技术实现思路

1、本发明意在提供利用氯化钾低温转化副产盐酸生产中低浓度复合肥的工艺,以解决现有技术中采用氨水中和磷矿粉分解反应所得磷酸时生产成本高且安全性低的技术问题。

2、为达到上述目的,本发明采用如下技术方案:利用氯化钾低温转化副产盐酸生产中低浓度复合肥的工艺,包括先将副产盐酸、氯化钾和磷矿粉共混发生分解反应后,用尿素中和浆料中磷酸,获得中和浆料;再将中和浆料造粒形成中低浓度复合肥。

3、本方案的原理及优点是:

4、1、相比于现有技术添加氨水易腐蚀设备导致生产成本较高而言,本方案采用尿素代替氨水中和浆料中的磷酸,不仅可以提高分解反应的稳定性,还能有效避免使用氨水带来的负面影响;且尿素和磷酸不仅发生中和反应生成盐和水,降低游离磷酸对作物和土壤的危害;同时,尿素的两个氨基与磷酸的三个氢氧根结合,形成了二磷酸尿素(反应式如:(nh2)2co+h3po4→(nh2)2co·h3po4),二磷酸尿素易溶于水,使得浆料具有更高的流动性,利于连续性流动生产;此外,它还是一种高浓度的氮磷复合肥,对植物早、中期的施用效果,明显优于尿素、磷铵、磷酸二氢钾等传统化肥,且安全性更高。

5、2、本方案添加尿素还能调整生产所得中低浓度复合肥产品中的氮磷钾含量组成,从而获得更适于农作物施用的中低浓度复合肥。具体的,本方案通过添加尿素可以明显减少氯化铵的用量,减少产品氯含量,使产品的适用性更加广泛。

6、3、本方案通过以尿素代替氨水中和浆料中的游离磷酸,不仅可以提高分解反应的稳定性,还能有效避免氨水对设备的腐蚀、对环境的危害;且降低产品中氯含量,生产获得适用范围更广的中低浓度复合肥产品,且本方案生产所得中低浓度复合肥产品符合国家标准《gb/t 15063-2020复合肥料》中中浓度(总养分(n+p2o5+k2o)%≥30%)、低浓度复合肥(总养分(n+p2o5+k2o)%≥25%)标准,氯离子含量≥30%。

7、4、本方案通过利用硫酸钾生产过程中副产的盐酸分解磷矿粉,生产获得符合国家标准的中低浓度复合肥,有效实现副产盐酸的增值生产,有效提升企业生产的经济效益,且本方案中生产工艺绿色环保,安全性高,有效提升企业生产的环保效益,实现经济、环保的双效增益。

8、优选的,所述磷矿粉和尿素的质量比为20:5~10。

9、有益效果:本方案采用上述设置,便于提高料浆的流动性,使得料浆输送更加顺畅,减少设备磨损;此外,还有效提升料浆粘性,使后续造粒的成球率更高,稳定性更好。具体的,在中和反应条件下,尿素和磷酸反应,结合生成磷酸脲料浆,尿素水解后柔滑且具有一定粘性,故料浆流动性较好,可减轻设备运转时磨损。同时,复合肥生产工艺要求物料粘性良好,而浆料的粘性可促进造粒,提高生产效率。

10、优选的,包括如下步骤:

11、(三)分解反应阶段

12、s1、原料准备:将磷矿球磨筛分为磷矿粉;

13、s2、混合反应:混匀盐酸和氯化钾获得溶液ⅰ,向溶液ⅰ中添加磷矿粉,发生分解反应获得浆料ⅰ;

14、(四)中和反应阶段

15、s3、中和反应:向浆料ⅰ中加入尿素,尿素中和浆料中磷酸获得中和浆料;

16、(三)造粒阶段

17、s4、暂存:使用离心泵将中和浆料输送至车间浆料中间槽暂存,备用;

18、s5、造粒形成复合肥:浆料与外投料混合造粒形成中低浓度复合肥料。

19、有益效果:本方案先混合副产盐酸和氯化钾,将氯化钾溶解分散,便于磷矿粉与盐酸混合反应时能充分接触到氯化钾,形成可溶的氯化钙、不溶的氟硅酸钾、磷酸和水,不仅能有效提升反应效率的同时提升磷矿粉转化率,还能以沉淀氟硅酸钾的方式除去氟离子,降低磷矿粉单独与盐酸反应生成氟化氢增加环保风险。

20、然后,本方案采用尿素中和浆料中的磷酸,不仅避免游离磷酸影响复合肥对作物和土壤的影响,还能有效降低平衡复合肥中氯化铵的用量,减少生产成本,还能有效避免引入过多的氯离子造成复合肥应用范围缩小。

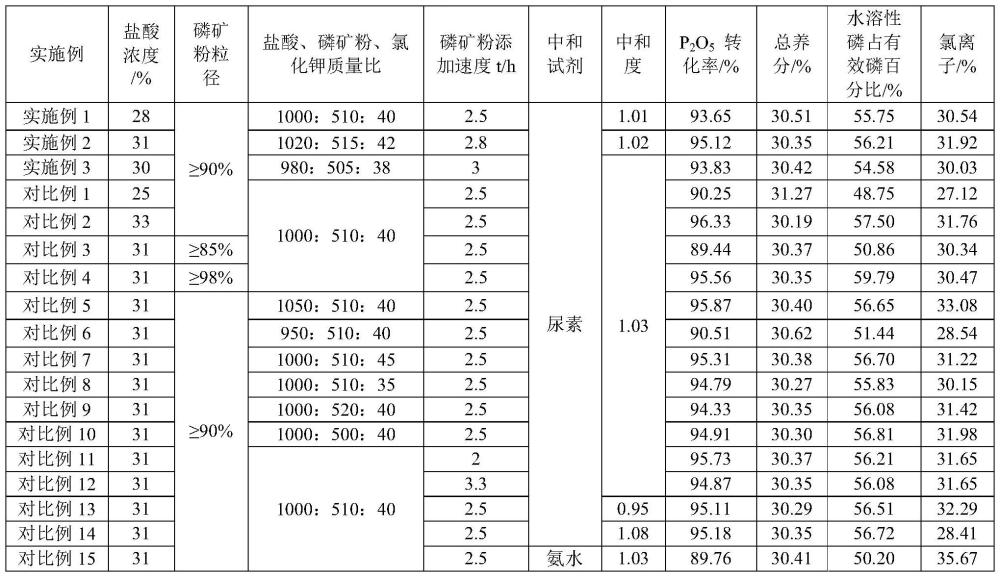

21、优选的,所述盐酸、磷矿粉和氯化钾的质量比为980~1020:505~515:38~42。

22、有益效果:本方案采用盐酸分解磷矿粉,便于将磷矿粉分解为易溶于水的氯化钙和磷酸,使反应更迅速、更完全;有效避免采用硫酸分解磷矿时,硫酸钙微溶导致产物(硫酸钙)包裹反应原料(磷矿粉)而阻碍反应继续进行。且,本方案添加的氯化钾,与氟离子、二氧化硅结合生成氟硅酸钾沉淀,通过过滤即可实现氟离子的去除,有效避免氟化氢的产生,生产更环保。申请人通过长期实验发现,若盐酸过量,会因浆料较稀导致造粒水分过大,生产效率降低;过量氯化氢也容易溢出腐蚀生产设备;而若是盐酸过少则会因氯化氢偏少导致磷矿粉反应不完全,转化率低,料浆质量差影响生产。而若是磷矿粉过量会因无法充分接触反应导致转化率降低;而磷矿粉过少虽然转化率有所提升,但是盐酸占比较多,流动性过高影响后续造粒,且复合肥中氯离子也会相对升高。当氯化钾过量时会造成浆料浓度过稠导致输送困难;而若是氯化钾过少则磷矿粉中f不能完全有效转化成氟磷酸钙沉淀,而是生成hf导致环境污染及设备腐蚀。

23、优选的,所述磷矿粉的粒径为120目过筛率≥90%。

24、有益效果:本方案采用上述设置,便于盐酸快速分解磷矿粉,提升生产效率。申请人通过长期实验发现,采用本方案的磷矿粉细度,磷矿的转化率(以游离过磷酸钙含量计算)高达95%。而若是磷矿粉过于粗糙,不仅可能造成分解反应时间延长,转化率偏低,对产品的品质造成影响,生产的连续稳定性也得不到保证;还会使得料浆中小粒径物料残留较多,对搅拌桨、泵体、输送管道磨损较大。而磷矿粉过于细腻,则会增加磷矿的磨矿能耗,从而降低生产效益。

25、优选的,在s2中所述磷矿粉的添加速度为2.5~3t/h。

26、有益效果:本方案采用上述设置,便于反应的连续高效进行,且能有效避免溢浆。申请人通过长期实验发现,若是磷矿粉添加速度过快,则导致磷矿粉与盐酸单独反应生成大量氟化氢而导致反应浆料沸腾溢浆,不仅溢浆可能造成生产的安全隐患和影响生产连续性,且氟化氢的收集及后续处理均会增加生产成本。而磷矿粉添加速度过慢,氯化氢不能及时反应而溢出,影响后期环保处理效果;且磷矿粉添加过慢,影响制浆速度,生产的连续稳定性无法得到保障,失去工业生产的意义。

27、优选的,所述盐酸浓度为28~31%,所述分解反应为在30~50℃条件下反应60~90min。

28、有益效果:本方案采用上述设置,便于直接使用硫酸钙副产盐酸,无需其与操作处理;且采用上述盐酸浓度,还能有效提升浆料的流动性,促进后续生产(如造粒)连续进行,提升生产效率。申请人通过长期实验发现,若是盐酸浓度过高,反应过于剧烈,会增加溢浆风险;而若是盐酸浓度过低,虽然能增加料浆流动性,然而料浆水分过高,在喷浆时带入的水分过大,会导致造粒成球效率及效果均降低。而若是反应温度过高,会适当提升转化率,但会造成反应过于剧烈导致溢浆,并加快氯化氢挥发造成环境污染,影响生产连续性和安全性。

29、优选的,所述中和反应为在30~50℃条件下反应60~90min,至中和度为1.01~1.03。

30、有益效果:本方案采用上述设置,便于尽量降低浆料中游离磷酸含量,避免过多游离磷酸影响作物生长和引发土壤板结;还需要保证复合肥中游离磷酸含量维持在一定水平,便于使用作物不同阶段对磷肥的需求。

31、优选的,所述盐酸为氯化钾与硫酸在低温条件下转化反应所得,其中硫酸钾含量为57%~60%。

32、优选的,所述造粒阶段包括两次烘干,第一次烘干机机头风温280~330℃,第一次烘干机尾风温75~85℃;第二次烘干机头风温170~200℃,第二次烘干机尾风温65~70℃,固体料循环量2.0~2.5倍新投料量,外投料(吨)与喷浆量(方)质量体积比为2~3:1。

33、有益效果:本方案采用上述设置,便于快速造粒形成复合肥产品。

- 还没有人留言评论。精彩留言会获得点赞!