一种生产二氧化硅的工艺及装置

本发明属于化工设备,具体是一种生产二氧化硅的工艺及装置。

背景技术:

1、二氧化硅是白色粉末状x-射线无定形硅酸和硅酸盐产品的总称,主要是指沉淀二氧化硅、气相二氧化硅和超细二氧化硅凝胶等,广泛应用于制造玻璃、石英玻璃、光导纤维、电子工业的重要部件、光学仪器、工艺品和耐火材料。

2、现有生产二氧化硅的工艺是以水玻璃和硫酸釜式间歇性生产,此工艺存在如下技术难点:1. 二氧化硅产品的纯度、粒径、比表面积、吸油值等性能指标与反应的温度、晶种、ph等条件影响很大,而间歇生产无法保证每批的条件一致,因此存在产品二氧化硅的性能波动较大的问题;2. 利用水玻璃和硫酸反应,产生了大量的含硫酸钠废水,一方面原料利用率低,增加成本,另一方面,对环境污染较大,随着环保要求越来越严,面临着淘汰的风险。

技术实现思路

1、为解决上述问题,本发明的目的是提供一种生产二氧化硅的工艺及装置。

2、本发明为实现上述目的,通过以下技术方案实现:

3、一种生产二氧化硅的工艺,包括以下步骤:

4、1)在第一储罐储存纯水,第二储罐储存硫酸溶液,第三储罐储存氢

5、氧化钾水溶液;

6、所述硫酸溶液的质量分数为60~90%,氢氧化钾水溶液的质量分数为20~48%;

7、2)打开第三储罐的底部出料阀门,通过流量计与阀门联锁控制,使氢氧化钾水溶液进入硅酸钾反应釜;再打开粗品二氧化硅料仓的底部出料阀门,使粗品二氧化硅进入硅酸钾反应釜,控制硅酸钾反应釜的温度为40~60℃,得到硅酸钾反应液;

8、所述氢氧化钾水溶液和粗品二氧化硅的进料质量比为1:3.5~21;

9、3)打开硅酸钾反应釜底部出料阀门,硅酸钾反应液从底部进入硅酸钾熟化釜,控制硅酸钾熟化釜的温度为40~60℃,继续熟化0.5~3h,熟化反应结束后,得到熟化液;

10、4)打开纯水第一储罐和硫酸溶液第二储罐底部出料阀门,通过流量计与阀门的联锁控制,使其分配成3股不同质量分数的硫酸水溶液进入静态混合器充分混合,控制静态混合器温度为40~60℃;其中第1股硫酸水溶液质量分数为2~4%,第2股硫酸水溶液质量分数为8~12%,第3股硫酸水溶液质量分数为15~28%;且第1股硫酸水溶液投料量为氢氧化钾和二氧化硅总投料量的1~2%,第2股硫酸水溶液投料量为氢氧化钾和二氧化硅总投料量的93~95%,第3股硫酸水溶液投料量为氢氧化钾和二氧化硅总投料量的3~6%;

11、5)将步骤3)得到的熟化液和步骤4)得到的3股不同质量分数的硫酸水溶液分别通入二氧化硅反应塔,进行中和反应,控制二氧化硅反应塔温度为40~60℃,通过调节3股不同质量分数的硫酸水溶液的进料量,控制中和后溶液ph为4~6;

12、6)中和反应0.5~1h后,得到二氧化硅料液,打开二氧化硅反应塔底部出料阀门及输送泵的进出料阀门,通过流量计与阀门联锁控制,使所得二氧化硅料液分成第一流股料液和第二流股料液,其中第一流股料液返回二氧化硅反应塔起到ph缓冲剂和晶种的作用;

13、所述第一流股料液的质量为二氧化硅料液总质量的10~20%;

14、7)将步骤6)得到的第二流股料液通入降温熟化釜,控制降温熟化釜温度为10~20℃,熟化时间为0.5~5h,熟化完成后,得到混合产品;

15、8)将步骤7)得到的混合产品通入离心机离心,所得离心液为副产品硫酸钾溶液,所得沉淀物干燥,得到产品二氧化硅。

16、本发明中二氧化硅反应塔采用不同硫酸浓度梯度进料的方式,起到了避免产品二氧化硅晶体团聚的问题。结晶过程中晶体之间的团聚是导致二氧化硅产品粒径不稳定的主要原因,本发明为解决合成过程中的晶体团聚问题,创新性地采用梯度调节反应体系酸度的方法来实现颗粒团聚体的解聚行为。通过设置硫酸不同的质量分数,使反应体系内酸碱中和反应强度有较大的差异,反应强度较强的反应体系会有利于团聚体的解聚,产品粒径会较小。这是由于局部浓度过量的硫酸对于二氧化硅具有溶解性,且溶解过程中优先溶解团聚体中间的“粘结点”,一般来说粘结点的二氧化硅结晶度较低,容易被溶解,“粘结点”被溶解后,大颗粒的团聚体被分散为多个粒径均一的小颗粒体。

17、本发明中二氧化硅反应塔出料管道中第一流股料液中含有二氧化硅晶体返回反应塔,起到了晶种的作用,并且与第1股硫酸水溶液结合,起到了“酸蚀”活化晶种的作用,有效的解决了产品粒径分布不均匀,比表面积低,吸油值低的问题。晶种是结晶过程中诱导产品结晶及生长的关键因素,晶种的活度与尺寸直接决定了二氧化硅析晶过程中晶核的数量、大小,从影响产品最终的颗粒尺寸。未经过处理的二氧化硅颗粒,晶体表面结晶度较高,晶体表面能较低,在诱导晶体生长时活性较低,难以提供晶体继续生长的活性位点。本发明通过二氧化硅-硫酸溶液,二氧化硅晶体表面受到酸蚀而变得“凹凸不平”,即产生晶体缺陷。晶体的缺陷位置表面能较高,存在有大量的不稳定化学键,可作为晶体继续生长的活性位点,从而后期的晶体生长过程中有非常好的诱导功能,有利于解决产品粒径分布不均一、微观形貌差的问题。

18、本发明中二氧化硅反应塔出料管道中第一流股料液中含有硫酸钾溶液返回反应塔,起到了缓冲ph的作用,降低了副产原硅酸的含量。硅酸钾料液与硫酸直接接触,会发生强酸制弱酸的反应,产生原硅酸。将含有硫酸钾的第一流股料液返回反应塔,硫酸钾与硫酸作用,会产生硫酸氢钾,起到了缓冲ph的作用,降低了料液的局部h+浓度,降低了原硅酸的产生机率。

19、优选的,步骤1)中所述硫酸溶液的质量分数为70~80%,氢氧化钾水溶液的质量分数为40~48%。

20、优选的,步骤3)中所述控制硅酸钾熟化釜的温度为50~55℃。

21、优选的,步骤4)中所述控制静态混合器温度为50~55℃,其中第1股硫酸水溶液质量分数为2~3%,第2股硫酸水溶液质量分数为8~10%,第3股硫酸水溶液质量分数为15~20%。

22、优选的,步骤5)中所述控制二氧化硅反应塔温度为50~55℃,控制中和后溶液ph为5~6。

23、优选的,步骤7)中所述控制熟化釜温度为10~15℃。

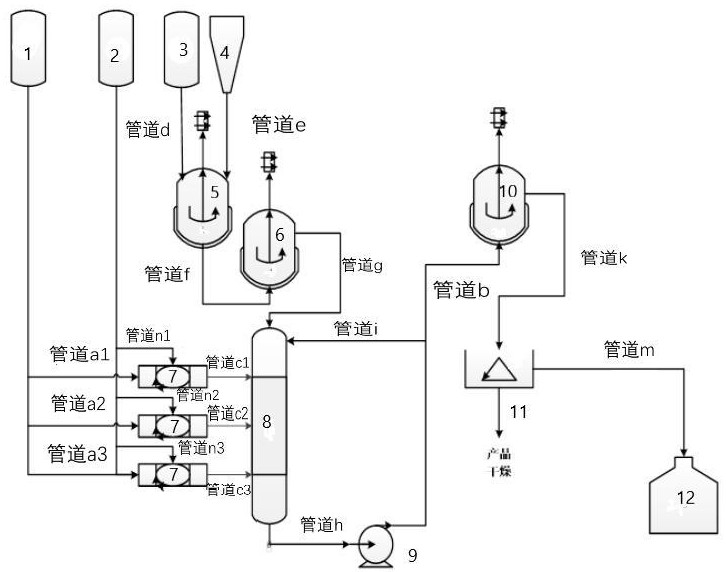

24、所述的生产二氧化硅的工艺,通过以下装置实现:

25、第三储罐底部通过管道d与硅酸钾反应釜的上部连接,粗品二氧化硅料仓通过软管e与硅酸钾反应釜的上部连接,所述的硅酸钾反应釜底部通过管道f与硅酸钾熟化釜底部连接,所述的硅酸钾熟化釜通过管道g与二氧化硅反应塔顶部连接,所述的第一储罐底部分别通过管道a1-3与3台静态混合器一端连接,第二储罐底部分别通过管道n1-3与静态混合器侧部连接,3台静态混合器另一端分别通过管道c1-3与二氧化硅反应塔侧部连接,所述的二氧化硅反应塔底部通过管道h与输送泵进料口连接,所述的输送泵的出料口通过管道i和管道b分别与二氧化硅反应塔顶部侧段和降温熟化釜的底部连接,所述的降温熟化釜底部通过管道k与离心机连接,所述的离心机侧部通过管道m与产品硫酸钾溶液储罐连接。

26、本发明中二氧化硅反应装置采用连续的塔式反应器,解决了间歇釜式反应器,每批反应条件控制差异的问题,保证了产品性能的稳定性。

27、所述二氧化硅反应塔搅拌方式采用桨式等径向流的搅拌方式,使得反应料液以平推流的方式流动,保证料液以一定的ph梯度反应。

28、所述的管道a1~3、管道n1~3、管道d、管道j上设置有体积流量计及控制器,所述的管道e上设置旋转阀控制固体进料速率,所述的各管道上均设置有阀门和泵。

29、本发明相比现有技术具有以下优点:

30、(1)本发明的生产二氧化硅的工艺,缩短了生产周期,节省了间歇反应倒料的时间,大大提高了设备的利用率,最主要的是稳定了工艺操作条件,使得产品的性能指标稳定。

31、(2)本发明的生产二氧化硅的工艺,从工艺根本上解决了传统水玻璃制备二氧化硅工艺,产生大量硫酸钠废水、废盐的问题,成本降低了30~50%,且对环境保护起到了有益效果。

32、(3)本发明采用二氧化硅反应塔进行连续化反应,①得益于反应过程采用不同质量分数硫酸溶液梯度进料的方式,既保证了产品二氧化硅大的比表面积及高吸油值的指标,又解决了产品二氧化硅晶体团聚的问题;②得益于反应过程二氧化硅反应塔出料管道中第一流股料液中含有二氧化硅晶体返回反应塔的方式,既起到了晶种的作用,又与第一股硫酸水溶液结合,起到了“酸蚀”活化晶种的作用,有效的解决了产品粒径分布不均匀,比表面积低,吸油值低的问题;③得益于反应过程二氧化硅反应塔出料管道中第一流股料液中含有硫酸钾溶液返回反应塔的方式,起到了缓冲ph的作用,降低了副产原硅酸的含量。

33、(4)本发明的生产二氧化硅及硫酸钾溶液的工艺,自动化程度较高,减少了人员操作,降低了人员与物料的接触频率,既降低了人工成本,又提高了安全系数,同时从工艺本身上大大降低了废水、废盐的产生量,副产硫酸钾可回收,降低了生产成本。

- 还没有人留言评论。精彩留言会获得点赞!