基于废弃竹原纤维增韧兼内养护的超高性能混凝土及其制备方法与流程

本发明属于建筑材料,具体涉及一种基于废弃竹原纤维增韧兼内养护的超高性能混凝土及其制备方法。

背景技术:

1、作为一种绿色材料,竹原纤维具有天然的抗菌性能和良好的强度及耐久性,因此其多被用作沙发、床垫、汽车内饰、家装板材等家居填充物,但其主体达到服役年限后,竹原纤维被作为废弃物掩埋、焚烧或微生物降解,不仅回收率较低,且违背了竹原纤维材料天然绿色、经济环保的使用初衷。因此,当前急需寻求高效环保的竹原纤维回收方式。

2、由于体系中钢纤维掺量高导致的优异性能,超高性能混凝土已广泛应用于道路和桥梁结构,以提高建筑结构刚度和疲劳寿命。然而,水泥基材料的本身脆性一直是其实际应用的主要障碍之一,当前多使用钢纤维对体系进行增强增韧,但高掺量钢纤维会显著增加材料成本,产生负面经济效益。因此,研发人员多考虑在超高性能混凝土体系中复合使用其他纤维进行降本增韧,cn115108785a公开了一种超高延性双掺纤维混凝土及其制备方法,其使用pva纤维和pe纤维复合,提高混凝土试件的延展性并防开裂;cn113149552a公开了一种聚丙烯纤维混凝土及其生产工艺,解决了现有混凝土抗拉强度低、极限延伸率小、性脆的缺陷。但对于聚合物纤维而言,其生产过程会导致环境污染,且多数聚合物纤维本身具备高韧性,但与水泥基体结合较差,所以多数聚合物纤维在使用前还需进行表面改性,增加其与水泥基质的界面亲和度,大大增加了其使用难度。

3、另外,由于胶凝材料含量较高,超高性能混凝土快速水化产生了较高的早期强度,但也正因为快速反应容易导致早期开裂以及后期强度的下降,为了避免上述情况,行业内提出了“内养护”机制。cn115974439a公开了一种混凝土内养护微陶粒及其制备方法,其通过搅拌发泡、烧结等步骤制备了高吸水率、高强度的微陶粒;cn116041614a公开了一种用于混凝土内养护的无机-有机骨架材料及其制备方法,其以高吸水树脂单体为基体,引入纳米尺度水泥水化产物悬浮液、交联剂、引发剂、催化剂等多种物质制备出了高吸水率、缓释的无机-有机骨架。显而易见,上述内养护剂均需要经过繁琐的步骤才能获得,而且很难保证其与水泥基体的相容性。

技术实现思路

1、本发明目的在于提供一种基于废弃竹原纤维增韧兼内养护的超高性能混凝土及其制备方法,将废弃竹原纤维束打散处理后进行预吸水,可以作为增韧材料提高超高性能混凝土韧性,同时作为内养护剂降低收缩,提高后期强度。

2、为达到上述目的,采用技术方案如下:

3、一种基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其组成按重量百分数计如下:

4、水泥420-1250份,硅灰50-190份,粉煤灰130-280份,石英砂840-1650份,竹原纤维0.3-20份,钢纤维135-352份,减水剂8-32份,水183-324份。

5、按上述方案,所述水泥为强度等级为42.5或以上的硅酸盐水泥或普通硅酸盐水泥。

6、按上述方案,所述硅灰比表面积≥12500m2/kg,硅灰中sio2含量≥93%。

7、按上述方案,所述粉煤灰比表面积≥2000m2/kg,其中sio2含量≥43%,al2o3含量≥21%。

8、按上述方案,所述石英砂粒径为30-80目。

9、按上述方案,所述钢纤维为长直型钢纤维,其截面为圆形,长度为10-25mm,直径为0.08-0.27mm,抗拉强度≥2500mpa。

10、按上述方案,所述减水剂为萘系或聚羧酸型高效减水剂中的一种。

11、按上述方案,所述竹原纤维为废弃床垫、沙发填充物、汽车内饰或家装板材回收所得。

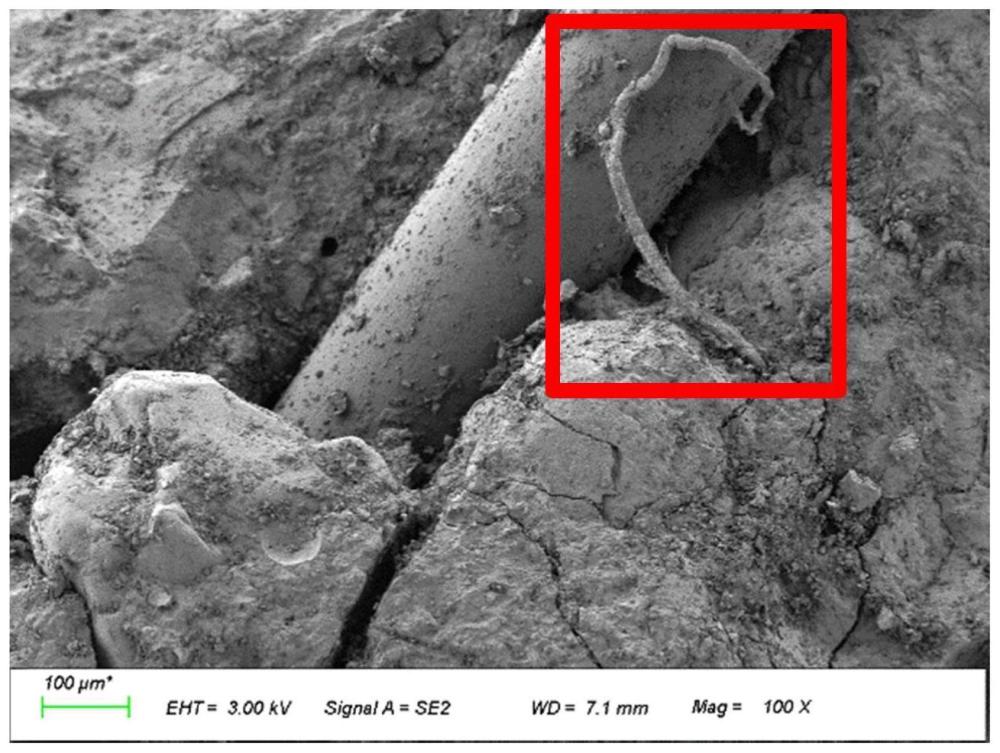

12、按上述方案,所述竹原纤维经过纤维打散机处理,将团聚竹原纤维束分散为长度为6-15mm,直径为5-100μm的单根竹原纤维。

13、上述基于废弃竹原纤维增韧兼内养护的超高性能混凝土制备方法,包括以下步骤:

14、(1)将竹原纤维浸泡于部分水中,确保其初始吸水量为0.1-10g水/g竹原纤维;

15、(2)将水泥、硅灰、粉煤灰、石英砂、减水剂混合,加水搅拌至均质浆体状态,加入吸水后的竹原纤维搅拌1-3min,加入钢纤维继续搅拌5-8min,得到基于废弃竹原纤维增韧兼内养护的超高性能混凝土。

16、相对于现有技术,本发明有益效果如下:

17、相对于pva和pe等有机纤维,竹原纤维具有较高的比表面积、微观结构和特殊的官能团,因此其与混凝土基质具有更高的适配性,无需进行额外改性的前提下,竹原纤维-水泥基体界面结合强度较高,能够充分发挥竹原纤维本身的韧性。竹原纤维一般用作家装板材、床垫和沙发等产品的填充材料,同场景回收再利用难度大,常用的处置方式是微生物降解,但该处置方式周期长,经济成本高,导致大量废弃竹原纤维堆积,而超高性能混凝土材料作为相对包容度较高的体系,适用于大批量处置废弃物。此外,常规的竹原纤维使用方法不经过任何预处理,团聚竹原纤维束无法完美发挥其增韧特性,而本发明将竹原纤维束进行打散处理,使其解聚为单根竹原纤维,不仅能增大竹原纤维与混凝土基体的接触面积提升增韧效果,还能增加含水率提升内养护效果。

18、竹原纤维的多孔结构导致其具有高吸水率的特性,且失水后可保持原有形态,与基体保持良好的界面结合,优化界面过渡区,因此其极大程度的避免了超高性能混凝土早期快速水化导致的自收缩,而在水化后期竹原纤维中的水缓慢释放,产生“内养护”作用,解决了超高性能混凝土后期强度发展不足的弊端。

19、竹原纤维与钢纤维进行复合,在降低体系成本的前提下大大提高了超高性能混凝土的韧性,延长了使用寿命。

技术特征:

1.一种基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于组成按重量百分数计如下:

2.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述水泥为强度等级为42.5或以上的硅酸盐水泥或普通硅酸盐水泥。

3.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述硅灰比表面积≥12500m2/kg,硅灰中sio2含量≥93%。

4.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述粉煤灰比表面积≥2000m2/kg,其中sio2含量≥43%,al2o3含量≥21%。

5.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述石英砂粒径为30-80目。

6.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述钢纤维为长直型钢纤维,其截面为圆形,长度为10-25mm,直径为0.08-0.27mm,抗拉强度≥2500mpa。

7.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述减水剂为萘系或聚羧酸型高效减水剂中的一种。

8.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述竹原纤维为废弃床垫、沙发填充物、汽车内饰或家装板材回收所得。

9.如权利要求1所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土,其特征在于所述竹原纤维经过纤维打散机处理,将团聚竹原纤维束分散为长度为6-15mm,直径为5-100μm的单根竹原纤维。

10.权利要求1-9任一项所述基于废弃竹原纤维增韧兼内养护的超高性能混凝土制备方法,其特征在于包括以下步骤:

技术总结

本发明公开了一种基于废弃竹原纤维增韧兼内养护的超高性能混凝土,组成按重量百分数计如下:水泥420‑1250份,硅灰50‑190份,粉煤灰130‑280份,石英砂840‑1650份,竹原纤维0.3‑20份,钢纤维135‑352份,减水剂8‑32份,水183‑324份;制备方法包括将竹原纤维浸泡于部分水中,确保其初始吸水量为0.1‑10g水/g竹原纤维;将水泥、硅灰、粉煤灰、石英砂、减水剂混合,加水搅拌至均质浆体状态,加入吸水后的竹原纤维搅拌1‑3min,加入钢纤维继续搅拌5‑8min,得到基于废弃竹原纤维增韧兼内养护的超高性能混凝土;本发明将废弃竹原纤维束打散处理后进行预吸水,可以作为增韧材料提高超高性能混凝土韧性,同时作为内养护剂降低收缩,提高后期强度。

技术研发人员:李叶青,万大伟,饶梅,石春芝,俱新疆,余松柏

受保护的技术使用者:华新水泥股份有限公司

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!