一种碳化硼陶瓷渗硅反应连接方法

本发明属于复合材料制备,具体涉及一种碳化硼陶瓷渗硅反应连接方法。

背景技术:

1、碳化硼陶瓷材料中,b和c基本以共价键形式结合,具有仅次于金刚石和立方氮化硼的超高硬度,且密度仅为2.52g/cm3,因此碳化硼具有轻质高强的优良性能,此外,碳化硼具有优异的中子吸收能力、seebeek系数较大、热导率较低、高温导电率较高、化学性质稳定、热稳定性良好,因此在航空航天、军工、机械、化工、核工业、耐磨材料、热电材料等领域具有广泛应用。

2、目前,国内外学者纷纷加大对碳化硼陶瓷的研究,并取得了许多有意义的进展。但是碳化硼陶瓷因共价键强度高、晶界扩散阻力大及固态时表面张力小等原因使其成为一种极难烧结的陶瓷材料,导致现有的烧结工艺,如无压烧结、热压烧结、放电等离子烧结等对设备要求高、成本高,且难以制备大尺寸且复杂形状的碳化硼陶瓷,而小尺寸碳化硼陶瓷的连接是解决这一问题的有效途径,因此,如何能有效地实现小尺寸碳化硼陶瓷的连接,并保证接头处的稳定性成为该领域的研究重点。现有的陶瓷连接方法有:机械连接、扩散连接、陶瓷钎焊、反应连接等。

3、在进行碳化硼陶瓷连接时,机械连接由于连接不牢固所以不适用于碳化硼陶瓷的连接;陶瓷与陶瓷之间直接扩散连接难度巨大,因为要使陶瓷颗粒自发进行扩散的温度非常高,且连接条件苛刻;陶瓷钎焊虽需要的温度低,但常常需要在连接层加入金属元素,这将损失碳化硼陶瓷的某些机械性能,连接层的结合强度也较差,断裂往往优先于该处发生;反应连接是由反应烧结的工艺方法发展而来,其主要原理是将陶瓷预制体或前驱体夹入待连接的两个陶瓷表面间,经固化后加热至烧结温度,通过连接层与母材之间的界面反应,在界面处原位生成连接相,实现陶瓷材料的连接,目前这种方法已经引起广泛研究和应用,或将成为碳化硼陶瓷连接最有效的方法之一。

4、目前,坦克装甲等领域对大尺寸碳化硼板材有较大需求,只有实现碳化硼陶瓷间的成功连接,才可以为解决大尺寸碳化硼的制备难题提供一种有效方案。

技术实现思路

1、本发明的目的解决大尺寸碳化硼制备时碳化硼陶瓷间连接的难题,提供一种碳化硼陶瓷渗硅反应连接方法,利用渗硅反应烧结法,在无压烧结的碳化硼块体间填入主相为碳化硼的陶瓷连接层,渗硅反应烧结形成的界面层将小尺寸碳化硼陶瓷块体连接成大尺寸的碳化硼陶瓷材料,在低成本下实现碳化硼陶瓷的有效连接,使连接件保留母材的力学性能,从而推动碳化硼陶瓷在军工及航天领域的进一步应用与推广,推动国防事业的发展进步。

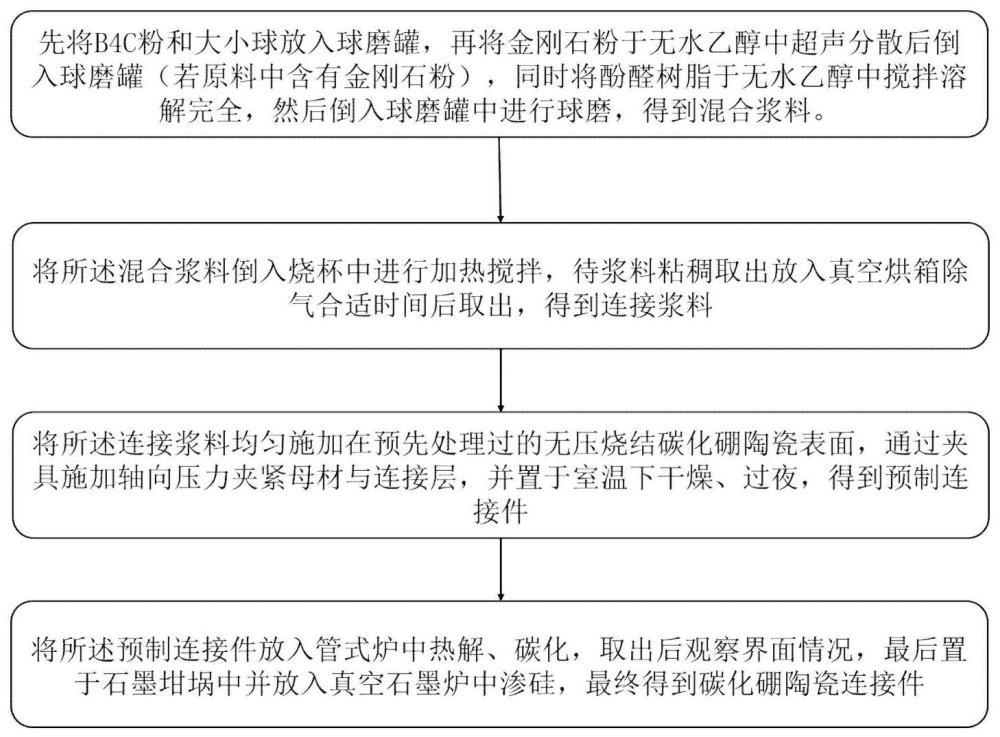

2、本发明解决其技术问题所采用的技术方案是:一种碳化硼陶瓷渗硅反应连接方法,包括如下步骤:

3、(1)浆料连接层原料混合

4、准备b4c粉、金刚石粉、酚醛树脂作为原料;湿法球磨得到混合浆料;

5、(2)浆料处理

6、将混合浆料加热搅拌至浆料粘稠,得到连接浆料;

7、(3)初步连接

8、将连接浆料涂覆于待连接的碳化硼陶瓷母材表面,干燥后得到预制连接件;

9、(4)热解、碳化

10、将预制连接件,进行热解、碳化,得到b4c-b4c/c-b4c连接件;

11、(5)真空熔渗

12、将b4c-b4c/c-b4c连接件的母材间的连接层上均匀铺上硅粒,在真空环境下进行熔渗,冷却后,得到的碳化硼陶瓷连接材料。

13、进一步地,步骤(1)中,b4c粉的平均粒度为1.8μm,粒度范围为1.5~2.6μm。

14、进一步地,步骤(1)中,酚醛树脂为2124系热固性酚醛树脂。

15、进一步地,步骤(1)中,金刚石粉的平均粒径为0.3μm。

16、进一步地,步骤(1)中,b4c粉的掺量为85~90wt%;酚醛树脂以碳化后c含量掺入,掺量为10wt%;金刚石粉掺量为5~0wt%。

17、进一步地,步骤(1)中,先将b4c粉和大小球放入球磨罐,再将金刚石粉于无水乙醇中超声分散后倒入球磨罐,同时将酚醛树脂于无水乙醇中搅拌溶解完全,然后倒入球磨罐中进行球磨,得到混合浆料。

18、进一步地,步骤(1)中,球磨采用的方式为卧式球磨,球磨时间为22~24h。

19、进一步地,步骤(2)中,加热搅拌的温度为65~70℃,时间为1h~2h。

20、进一步地,步骤(2)中,搅拌至浆料粘稠后,再经真空烘箱除气,真空除气的温度为常温,时间为10~15min。

21、进一步地,步骤(3)中,将连接浆料用刮刀均匀涂覆到碳化硼陶瓷表面,然后通过石墨夹具施加轴向压力夹紧碳化硼陶瓷母材与连接层,并置于常温下干燥后,得到预制连接件。

22、进一步地,步骤(3)中,碳化硼陶瓷母材为无压烧结碳化硼陶瓷,涂覆前对待连接的碳化硼陶瓷表面进行预处理,预处理包括将待连接的界面处理平整,无明显缺陷,涂覆完成后,刮去多余浆料。

23、进一步地,步骤(3)中,常温下干燥,干燥的时间至少20h。

24、进一步地,步骤(4)中,热解采用真空管式炉,氩气气氛,以2℃/min~4℃/min的速率,从常温升温至100℃,再以1℃/min~2℃/min的速率,升温至700℃后,保温2~3h。

25、进一步地,步骤(5)中,熔渗反应条件为:从常温升温到1100℃后,以5℃/min~10℃/min的速率升温至1540~1600℃后,保温30min~45min。

26、进一步地,步骤(5)中,将b4c-b4c/c-b4c连接件置于涂有bn的石墨坩埚中,随后放入石墨真空炉中进行熔渗反应连接,真空度为40pa~60pa。

27、本发明提供一种新型的碳化硼陶瓷渗硅反应连接方法,使用碳化硼、酚醛树脂和金刚石为主要原料制备连接浆料,填入无压烧结的碳化硼块体之间,经干燥、热解、固化、熔渗反应烧结后,能够将两块无压碳化硼陶瓷成功连接,连接层主相为碳化硼,与母材的主要成分一致,可有效防止因热膨胀系数不同而造成连接过程中的开裂,而且在连接层与母材的界面处由于反应熔渗形成的连接相对于界面结合有一定的增强作用,母材的抗弯强度等被尽可能地保留下来。基于此,本发明实现了在烧结前连接层与母材的良好适配,烧结后母材被连接层成功连接且连接层组织均匀,力学性能基本保留,成功开发一新型的碳化硼陶瓷连接方法,为实现大尺寸碳化硼陶瓷的制备提供一个新途径,且工艺流程简单,适用于工业化生产。

28、与现有技术相比,本发明的有益效果为:

29、(1)本发明制备的预制连接件及热解后得到的b4c-b4c/c-b4c连接件经观察在结合处均无明显裂纹,表明在烧结前连接层与母材间已良好结合。

30、(2)本发明制备的碳化硼陶瓷连接材料的成分、密度和气孔率相较于母材仅有微小变化,说明连接前后几乎不改变母材的成分、密度和气孔率。

31、(3)本发明制备的碳化硼陶瓷连接材料大部分保留母材的常温力学性能,常温条件下或可代替母材应用。

32、(4)本发明制备的碳化硼陶瓷连接材料界面处有细小的碳化硅颗粒分布,有效提升了结合强度。

33、(5)本发明的碳化硼陶瓷连接工艺流程简单,对设备要求较低,适合工业化生产。

- 还没有人留言评论。精彩留言会获得点赞!