玻璃纤维浸润剂及其制备方法和应用与流程

本申请涉及玻璃纤维增强热固性树脂,尤其涉及一种玻璃纤维浸润剂及其制备方法和应用。

背景技术:

1、上世纪60年代,美国采用玻璃纤维增强复合材料成功应用于发动机壳体,另外质量仅为10.5kg的美国“红眼”红外地空发射筒,也是采用了玻璃纤维增强环氧树脂基复合材料。目前我国所有直升机主桨叶几乎都采用了我国自主研发的高强-4号玻纤作为复材增强基材替代金属桨叶,使用寿命还是金属桨叶的几倍。在高强特种用纱领域,高强特种玻璃纤维已被广泛应用于直升机旋翼、飞机用“glare”板、发动机壳体、火箭发射筒、高压存储容器等领域。

2、而传统的玻璃纤维材料存在力学强度低、耐高温及耐损伤性能一般等问题,限制了其在高强特种用纱领域中的可靠性和耐用性。例如发射筒需要高强度性能,这样才可增加发射筒的最大装药量,提高筒内最大燃气气流压力,产生更高的弹丸初速,从而提高发射筒的威力,另外高强度和高温稳定性也保证了发射时的安全性。为了解决上述问题,有必要开发一种玻璃纤维浸润剂,该类纱具有高强度、高界面结合性和高温稳定性等特点。该产品对玻璃纤维的力学性能和工艺性能要求非常高,首先玻璃纤维纱本身要具有高的强度以及高温稳定性,以作为复合材料基材时,进一步提升玻璃纤维复合材料的力学性能,确保在使用过程中的安全性、耐实用性。此外玻璃纤维与树脂基体之间的机械应力传递要高,这就要求玻璃纤维与树脂之间具有优秀的化学相容性、更好的界面结合强度以及优秀的浸透性,这能防止剥离现象的发生以及具有高强度的力学性能。最后要求玻璃纤维纱线要求使用顺畅性好,产品毛羽少,要具有良好的工艺性以及可设计性,适用于缠绕、拉挤及预浸料工艺。因此有必要开发一种浸润剂来适用于高强领域用纱的玻璃纤维,能够在玻璃纤维结构中更好裹覆及裹覆均匀,具有高强度及耐高温性,能与树脂具有更好的界面结合性,进一步提高复合材料的机械性能。

技术实现思路

1、本申请旨在提供一种玻璃纤维浸润剂,采用该浸润剂生产的玻璃纤维纱线具有高强度、高界面结合性和高温稳定性等特性,与环氧树脂有优异的相容性和界面结合强度;且该玻璃纤维纱线使用顺畅性好,产品毛羽少,具有良好的工艺性以及可设计性。

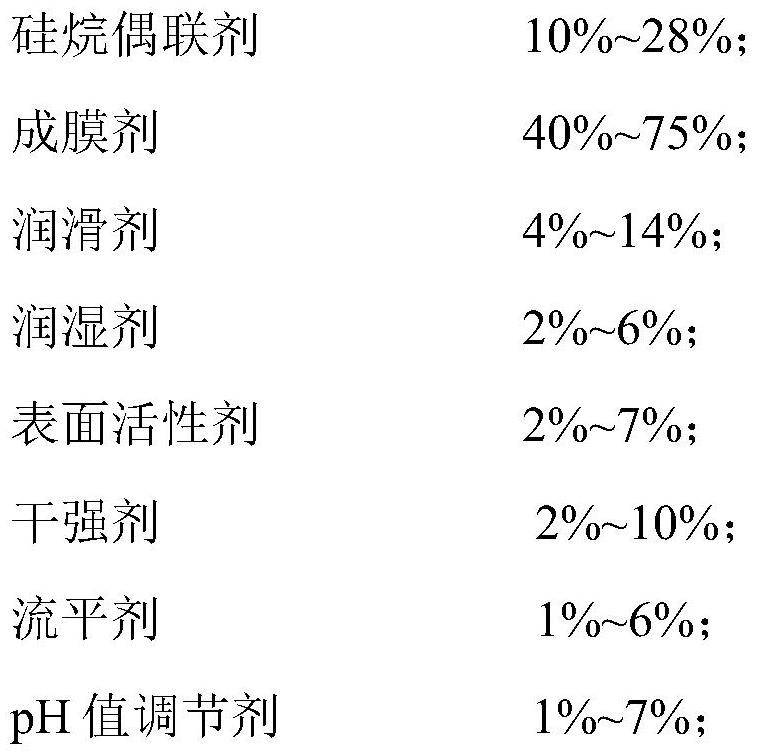

2、根据本申请的第一个方面,提供一种玻璃纤维浸润剂,包括有效组分和水,所述浸润剂的固含量为6.0%~8.0%,所述有效组分包含硅烷偶联剂、成膜剂、润滑剂、润湿剂、表面活性剂、干强剂、流平剂和ph值调节剂,所述浸润剂各有效组分的固体质量占浸润剂固体总重量的百分比表示如下:

3、

4、其中,所述硅烷偶联剂为氨基硅烷偶联剂和环氧基硅烷偶联剂的混合物;

5、所述成膜剂为双酚f型环氧乳液、聚氨酯乳液和聚酰亚胺乳液的混合物。

6、优选的,所述的玻璃纤维浸润剂包括有效组分和水,所述浸润剂的固含量为6.0%~8.0%,所述有效组分包含硅烷偶联剂、成膜剂、润滑剂、润湿剂、表面活性剂、干强剂、流平剂和ph值调节剂,所述浸润剂各有效组分的固体质量占浸润剂固体总重量的百分比表示如下:

7、

8、其中,所述硅烷偶联剂是氨基硅烷偶联剂和环氧基硅烷偶联剂的混合物;

9、所述成膜剂为双酚f型环氧乳液、聚氨酯乳液和聚酰亚胺乳液的混合物。

10、优选的,所述氨基硅烷偶联剂为双氨基硅烷偶联剂,所述双氨基硅烷偶联剂选用n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的一种或多种。

11、优选的,所述环氧基硅烷偶联剂为脂肪型环氧基硅烷偶联剂,所述脂肪型环氧基硅烷偶联剂选用3-缩水甘油醚氧丙基三甲氧基硅烷、γ-环氧丙氧基三甲氧基硅烷中的一种或两种。

12、优选的,所述氨基硅烷偶联剂与所述环氧基硅烷偶联剂的质量比c1为4:1~2:1。

13、优选的,所述双酚f型环氧乳液选用非离子型双酚f环氧乳液,所述聚氨酯乳液选用交联改性聚氨酯乳液,所述聚酰亚胺乳液选用热固性聚酰亚胺乳液。

14、优选的,所述非离子型双酚f型环氧乳液的分子量为300-500,黏度为2000-5000mpa·s,环氧当量为170-200g/mol。

15、优选的,所述交联改性聚氨酯乳液的分子量为5000-10000,粒径为0.1μm-2μm。

16、优选的,所述热固性聚酰亚胺乳液的分子量为1500-2500,玻璃化转变温度为300℃以上。

17、优选的,所述双酚f型环氧乳液、所述聚氨酯乳液和所述聚酰亚胺乳液三者的固体质量比c2为3:1:0.5~4:1:1。

18、优选的,所述润滑剂选用有机硅改性润滑剂。

19、优选的,所述的润湿剂选用聚醚改性硅类润湿剂。

20、优选的,所述表面活性剂选用烷氧基化胺类表面活性剂、烷氧基咪唑啉类表面活性剂中的一种或两种。

21、优选的,所述干强剂选用聚丙烯酰胺、聚乙烯醇中的一种或两种。

22、优选的,所述流平剂选用有机硅氧烷类复合物。

23、优选的,所述ph值调节剂选用柠檬酸或/和冰醋酸。

24、根据本申请的第二个方面,提供一种前述的玻璃纤维浸润剂的制备方法,包括以下步骤:

25、在占浸润剂总质量35%~50%的水中,依次加入ph值调节剂和硅烷偶联剂,搅拌均匀,得到含硅烷偶联剂的溶液;

26、将表面活性剂用50℃热水稀释,搅拌均匀,得到表面活性剂溶液;

27、将分别用水稀释的成膜剂、润滑剂、润湿剂、流平剂、干强剂与含硅烷偶联剂的溶液搅拌均匀,再加入表面活性剂溶液搅拌均匀,补足余量的水,并搅拌均匀,得到所述的玻璃纤维浸润剂。

28、根据本申请的第三个方面,提供一种前述的玻璃纤维浸润剂涂覆生产的玻璃纤维。

29、根据本申请的第四个方面,提供一种前述的玻璃纤维浸润剂在高强玻璃纤维复合材料领域中的应用。

30、采用本申请的玻璃浸润剂生产的玻璃纤维纱线具有高强度、高界面结合性和高温稳定性等特性,具有优秀的化学相容性,更高的界面结合强度以及优秀的浸透性;而且纱线使用顺畅性好,产品毛羽少。

技术特征:

1.一种玻璃纤维浸润剂,其特征在于,包括有效组分和水,所述浸润剂的固含量为6.0%~8.0%,所述有效组分包含硅烷偶联剂、成膜剂、润滑剂、润湿剂、表面活性剂、干强剂、流平剂和ph值调节剂,所述浸润剂各有效组分的固体质量占浸润剂固体总重量的百分比表示如下:

2.如权利要求1所述的玻璃纤维浸润剂,其特征在于,包括有效组分和水,所述浸润剂的固含量为6.0%~8.0%,所述有效组分包含硅烷偶联剂、成膜剂、润滑剂、润湿剂、表面活性剂、干强剂、流平剂和ph值调节剂,所述浸润剂各有效组分的固体质量占浸润剂固体总重量的百分比表示如下:

3.如权利要求1所述的玻璃纤维浸润剂,其特征在于,所述氨基硅烷偶联剂为双氨基硅烷偶联剂,所述双氨基硅烷偶联剂选用n-2-(氨基乙基)-3-氨基丙基三甲氧基硅烷、n-(β-氨乙基)-γ-氨丙基甲基二甲氧基硅烷、n-2-氨乙基-3-氨丙基三乙氧基硅烷的一种或多种。

4.如权利要求1所述的玻璃纤维浸润剂,其特征在于,所述环氧基硅烷偶联剂为脂肪型环氧基硅烷偶联剂,所述脂肪型环氧基硅烷偶联剂选用3-缩水甘油醚氧丙基三甲氧基硅烷、γ-环氧丙氧基三甲氧基硅烷中的一种或两种。

5.如权利要求1所述的玻璃纤维浸润剂,其特征在于,所述氨基硅烷偶联剂与所述环氧基硅烷偶联剂的质量比c1为4:1~2:1。

6.如权利要求1所述的玻璃纤维浸润剂,其特征在于,所述双酚f型环氧乳液选用非离子型双酚f环氧乳液,所述聚氨酯乳液选用交联改性聚氨酯乳液,所述聚酰亚胺乳液选用热固性聚酰亚胺乳液。

7.如权利要求6所述的玻璃纤维浸润剂,其特征在于,

8.如权利要求1所述的玻璃纤维浸润剂,其特征在于,所述双酚f型环氧乳液、所述聚氨酯乳液和所述聚酰亚胺乳液三者的固体质量比c2为3:1:0.5~4:1:1。

9.如权利要求1所述的玻璃纤维浸润剂,其特征在于,

10.一种如权利要求1~9任一项所述的玻璃纤维浸润剂的制备方法,其特征在于,包括以下步骤:

11.一种由如权利要求1~9任一项所述的玻璃纤维浸润剂涂覆生产的玻璃纤维。

12.一种如权利要求1~9任一项所述的玻璃纤维浸润剂在高强玻璃纤维复合材料领域中的应用。

技术总结

本申请提供了一种玻璃纤维浸润剂,该浸润剂包括有效组分和水,有效组分包含硅烷偶联剂、成膜剂、润滑剂、润湿剂、表面活性剂、干强剂、流平剂、pH值调节剂;浸润剂的固含量为6.0%~8.0%。本申请旨在提供一种玻璃纤维浸润剂,采用该浸润剂生产的玻璃纤维纱线具有高拉伸强度、高界面结合性和高温稳定性等特性;而且纱线使用顺畅性好,产品毛羽少,与环氧树脂相容性佳,具有良好的工艺性以及可设计性,尤其适用于缠绕工艺,同时也适用于拉挤及预浸料工艺,适合制备高压存储容器、发射筒以及发动机壳体等领域。

技术研发人员:徐胜杰,杨国明,沈刚,宋长久,廖晚凤,朱瑞鑫

受保护的技术使用者:巨石集团有限公司

技术研发日:

技术公布日:2024/2/19

- 还没有人留言评论。精彩留言会获得点赞!