多孔陶瓷雾化芯及其制备方法和电子雾化器与流程

本发明涉及电子烟,尤其是涉及一种多孔陶瓷雾化芯及其制备方法和电子雾化器。

背景技术:

1、电子雾化器又名虚拟香烟、蒸汽烟、电子烟、气雾发生装置等,其主要用于在不影响健康的前提下模拟吸烟感觉,以供戒烟或替代香烟使用。雾化芯是电子雾化器的重要组件之一,其用于加热雾化烟油产生烟雾供使用者抽吸。

2、从材料上来看,雾化芯一般包括多孔陶瓷雾化芯和纯棉无纺布类雾化芯。其中,多孔陶瓷雾化芯的孔隙率一般在60%~65%左右,若要增大其孔隙率,则会影响其结构强度,使其在装配和使用过程中容易发生损坏,从而限制了其导油效率(即多孔陶瓷雾化芯的结构强度和导油效率不可兼得。当多孔陶瓷雾化芯的孔隙率较大时,其导油效率高,但结构强度减弱;当多孔陶瓷雾化芯的孔隙率较小时,其结构强度高,但导油效率降低),因此限制了多孔陶瓷雾化芯在大功率、大烟雾量产品上的应用。纯棉无纺布类雾化芯的孔隙率较高,但其耐温性能较差,在长期高温使用条件下容易变性,产品口感衰减较快,从而影响产品的使用口感和使用寿命。

技术实现思路

1、本发明的目的是提供一种多孔陶瓷雾化芯,其既具有良好的结构强度和耐温性,又能够达到较高的孔隙率,使其具有更高的导油效率,能够满足大功率、大烟雾量产品的使用需求。

2、本发明提供一种多孔陶瓷雾化芯,按质量百分比计,所述多孔陶瓷雾化芯的制备原料包括主料5%~15%和有机载体粘接剂85%~95%;所述主料为陶瓷纤维,所述有机载体粘接剂为高分子树脂材料;所述多孔陶瓷雾化芯由所述主料和所述有机载体粘接剂混合后通过热处理成型工艺制作而成,在热处理成型过程中,所述有机载体粘接剂熔融后粘接于所述主料之间。

3、在一种可实现的方式中,所述主料为氧化锆纤维、多晶莫来石纤维、硅酸铝纤维和氧化铝纤维中的一种或多种,所述有机载体粘接剂为peek、pa12和ppsu中的一种或多种。

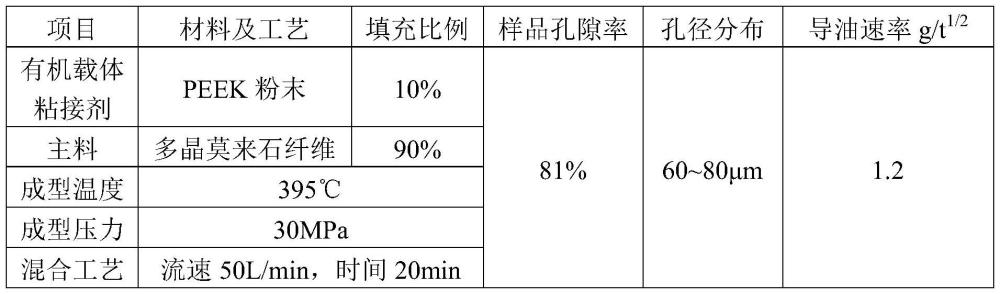

4、在一种可实现的方式中,所述主料为多晶莫来石纤维,所述有机载体粘接剂为peek。

5、在一种可实现的方式中,所述多孔陶瓷雾化芯由所述主料和所述有机载体粘接剂混合后通过热压成型工艺制作而成,其中热压温度为380℃~400℃,热压压力为10mpa~300mpa。

6、在一种可实现的方式中,所述主料和所述有机载体粘接剂通过气动流化工艺进行混合。

7、在一种可实现的方式中,在通过气动流化工艺对所述主料和所述有机载体粘接剂进行混合时,控制气流流速为20l/min~100l/min,混合时间为10min~30min。

8、在一种可实现的方式中,所述多孔陶瓷雾化芯的孔隙率大于或等于80%,所述多孔陶瓷雾化芯的孔隙孔径为30μm~100μm。

9、本发明还提供一种多孔陶瓷雾化芯的制备方法,用于制作上述的多孔陶瓷雾化芯,所述多孔陶瓷雾化芯的制备方法包括以下步骤:

10、s10:按质量百分比计,将5%~15%的主料和85%~95%的有机载体粘接剂通过气动流化工艺进行混合,得到混合料;其中,所述主料为陶瓷纤维,所述有机载体粘接剂为高分子树脂材料;

11、s20:对所述混合料进行热压成型,控制热压温度为380℃~400℃,热压压力为10mpa~300mpa,进而得到多孔陶瓷雾化芯。

12、在一种可实现的方式中,上述s10步骤具体包括:

13、按质量百分比计,将5%~15%的主料和85%~95%的有机载体粘接剂置于气动流化床箱体中,然后向所述气动流化床箱体中通入气体,利用气体的气流扰动使所述主料和所述有机载体粘接剂混合均匀,得到所述混合料。

14、本发明还提供一种电子雾化器,包括以上所述的多孔陶瓷雾化芯。

15、本发明提供的多孔陶瓷雾化芯,其以陶瓷纤维作为主料,以高分子树脂材料作为有机载体粘接剂,将主料和有机载体粘接剂混合后,采用热处理成型工艺进行处理;在热处理成型过程中,有机载体粘接剂熔融后粘接于主料之间,冷却后即可得到成型的多孔陶瓷雾化芯。通过采用陶瓷纤维和高分子树脂材料进行复合,并控制陶瓷纤维和高分子树脂材料的成分比例,使得多孔陶瓷雾化芯既具有良好的结构强度,又具有优异的耐热性能,同时又能够达到较高的孔隙率,使其具有更高的导油效率,能够满足大功率、大烟雾量产品的使用需求。

技术特征:

1.一种多孔陶瓷雾化芯,其特征在于,按质量百分比计,所述多孔陶瓷雾化芯的制备原料包括主料5%~15%和有机载体粘接剂85%~95%;所述主料为陶瓷纤维,所述有机载体粘接剂为高分子树脂材料;所述多孔陶瓷雾化芯由所述主料和所述有机载体粘接剂混合后通过热处理成型工艺制作而成,在热处理成型过程中,所述有机载体粘接剂熔融后粘接于所述主料之间。

2.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述主料为氧化锆纤维、多晶莫来石纤维、硅酸铝纤维和氧化铝纤维中的一种或多种,所述有机载体粘接剂为peek、pa12和ppsu中的一种或多种。

3.如权利要求2所述的多孔陶瓷雾化芯,其特征在于,所述主料为多晶莫来石纤维,所述有机载体粘接剂为peek。

4.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述多孔陶瓷雾化芯由所述主料和所述有机载体粘接剂混合后通过热压成型工艺制作而成,其中热压温度为380℃~400℃,热压压力为10mpa~300mpa。

5.如权利要求1所述的多孔陶瓷雾化芯,其特征在于,所述主料和所述有机载体粘接剂通过气动流化工艺进行混合。

6.如权利要求5所述的多孔陶瓷雾化芯,其特征在于,在通过气动流化工艺对所述主料和所述有机载体粘接剂进行混合时,控制气流流速为20l/min~100l/min,混合时间为10min~30min。

7.如权利要求1-6中任一项所述的多孔陶瓷雾化芯,其特征在于,所述多孔陶瓷雾化芯的孔隙率大于或等于80%,所述多孔陶瓷雾化芯的孔隙孔径为30μm~100μm。

8.一种多孔陶瓷雾化芯的制备方法,其特征在于,用于制作如权利要求1-7中任一项所述的多孔陶瓷雾化芯,所述多孔陶瓷雾化芯的制备方法包括以下步骤:

9.如权利要求8所述的多孔陶瓷雾化芯的制备方法,其特征在于,上述s10步骤具体包括:

10.一种电子雾化器,其特征在于,包括如权利要求1-7中任一项所述的多孔陶瓷雾化芯。

技术总结

本发明提供一种多孔陶瓷雾化芯及其制备方法,按质量百分比计,多孔陶瓷雾化芯的制备原料包括主料5%~15%和有机载体粘接剂85%~95%;主料为陶瓷纤维,有机载体粘接剂为高分子树脂材料;多孔陶瓷雾化芯由主料和有机载体粘接剂混合后通过热处理成型工艺制作而成,在热处理成型过程中,有机载体粘接剂熔融后粘接于主料之间。本发明提供的多孔陶瓷雾化芯,其既具有良好的结构强度和耐温性,又能够达到较高的孔隙率,使其具有更高的导油效率,能够满足大功率、大烟雾量产品的使用需求。本发明还提供一种电子雾化器。

技术研发人员:陈家太,周胜文,马琦入,李雪

受保护的技术使用者:深圳市赛尔美电子科技有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!