一种C/SiC复合材料的制备方法与流程

本发明属于航空航天热结构材料制备,具体涉及一种c/sic复合材料的制备方法。

背景技术:

1、连续纤维增韧c/sic陶瓷基复合材料由于具有耐高温、低密度、高强度等特点,已成为航空航天热端部件及高超声速飞行器热防护系统的重要候选材料。碳纤维的理论长期使用温度可达2600℃,且国内碳纤维产业正如火如荼展开,已逐渐打破技术垄断,成本快速下降,这对于c/sic复合材料在航空航天热结构材料领域的发展及应用具有重要意义。

2、当前,c/sic陶瓷基复合材料的制备主要是采用前驱体浸渍裂解工艺(pip)。pip工艺由于前驱体浸渍效率有限,且裂解产物逸出会造成高孔隙率等问题,因此需要反复多次进行浸渍及裂解才能实现c/sic复合材料基体的致密化。pip工艺的以上特点导致在制备c/sic复合材料时所需周期较长,不利于其在先进热端部件制备中的工程化应用。

3、针对当前采用pip工艺制备c/sic复合材料周期长的缺点,本发明旨在提供一种制备c/sic复合材料的方法,以有效缩短pip工艺的制备周期。

技术实现思路

1、本发明的目的在于提供一种c/sic复合材料的制备方法,本发明还提供了制得的c/sic复合材料及其应用。

2、为达到以上目的,本发明采用以下技术方案。

3、第一方面,本发明提供了一种c/sic复合材料的制备方法,所述方法包括步骤:

4、以c纤维预制体为增强相,采用pcs/vhpcs复相先驱体浆料为第一浸渍剂,进行第一轮pip循环致密化处理,制备得到复合材料中间体;

5、再以聚合物碳化硅先驱体为第二浸渍剂,对制备得到的所述复合材料中间体进行第二轮pip循环致密化处理,制备得到c/sic复合材料;

6、其中,所述pcs/vhpcs复相先驱体浆料为含有固态聚碳硅烷(pcs)、液态乙烯基全氢聚碳硅烷(vhpcs)和sic纳米粉体的浆料;和/或,

7、所述聚合物碳化硅先驱体为固态聚碳硅烷溶液或者液态乙烯基全氢聚碳硅烷或者液态乙烯基全氢聚碳硅烷和固态聚碳硅烷的混合液。第二浸渍剂中不含sic纳米粉体。

8、作为本发明一种实施方案,所述第一轮pip循环致密化处理包括3次pip循环;和/或,所述第二轮pip循环致密化处理包括3~5次pip循环。

9、其中,一次pip循环是指一次pip处理操作,即进行一次真空浸渍和一次高温裂解处理,具体是:先在浸渍剂中进行真空浸渍,之后再置入裂解炉内,在惰性气氛下进行高温裂解。

10、作为本发明一种具体的实施方案,本发明提供的c/sic复合材料的制备方法包括:

11、先将表面沉积界面层结构后的c纤维预制体在第一浸渍剂中进行真空浸渍,之后再置入裂解炉内,在惰性气氛下进行高温裂解,即完成一次pip循环;将一次pip循环处理后的c纤维预制体再在第一浸渍剂中进行真空浸渍,之后再置入裂解炉内,在惰性气氛下进行高温裂解,即完成二次pip循环;依次类推,共进行3次的pip循环,制得复合材料中间体;

12、之后,将复合材料中间体在第二浸渍剂中进行真空浸渍,之后再置入裂解炉内,在惰性气氛下进行高温裂解,即完成一次pip循环;将一次pip循环处理后的中间体再在第二浸渍剂中进行真空浸渍,之后再置入裂解炉内,在惰性气氛下进行高温裂解,即完成二次pip循环;依次类推,共进行3~5次pip循环,制得c/sic复合材料。

13、作为本发明一种实施方案,所述第一轮pip循环致密化处理中,真空浸渍的时间为15~30小时,高温裂解的处理温度为800~1500℃;优选地,所述第一轮pip循环致密化处理中,高温裂解的处理温度为1100~1300℃。

14、作为本发明一种实施方案,所述第二轮pip循环致密化处理中,真空浸渍的时间为15~30小时,高温裂解的处理温度为800~1500℃;优选地,所述第二轮pip循环致密化处理中,高温裂解的处理温度为1100~1300℃。

15、作为本发明一种实施方案,所述pcs/vhpcs复相先驱体浆料中,固态聚碳硅烷和液态乙烯基全氢聚碳硅烷的质量比为1:(0.5~10),优选为1:(1~5),进一步优选为1:(3~5),更优选为1:4。

16、作为本发明一种实施方案,所述pcs/vhpcs复相先驱体浆料中,sic纳米粉体的质量为固态聚碳硅烷和液态乙烯基全氢聚碳硅烷总质量的1~15%,优选为5~12%,进一步优选为9~11%,更优选为10%。

17、作为本发明一种实施方案,所述pcs/vhpcs复相先驱体浆料中还添加有溶剂,所述溶剂选自二甲苯、正己烷、四氢呋喃、丁醚中的任一种或几种,优选所述溶剂为二甲苯。

18、作为本发明一种实施方案,所述pcs/vhpcs复相先驱体浆料中溶剂的用量为:所述溶剂与所述固态聚碳硅烷的质量比为(0.1~10):1,优选为(0.25~9):1,进一步优选为(0.8~2):1,进一步优选为(0.8~1.3):1,更优选为1:1。

19、作为本发明一种实施方案,所述第二浸渍剂为固态聚碳硅烷溶液时,所述固态聚碳硅烷溶液为固态聚碳硅烷的二甲苯溶液,质量百分比浓度为45~55%。

20、作为本发明一种实施方案,所述第二浸渍剂为液态乙烯基全氢聚碳硅烷和固态聚碳硅烷混合液时,其中液态乙烯基全氢聚碳硅烷和固态聚碳硅烷以质量比(2~5):1混合,优选以质量比(3~5):1混合。

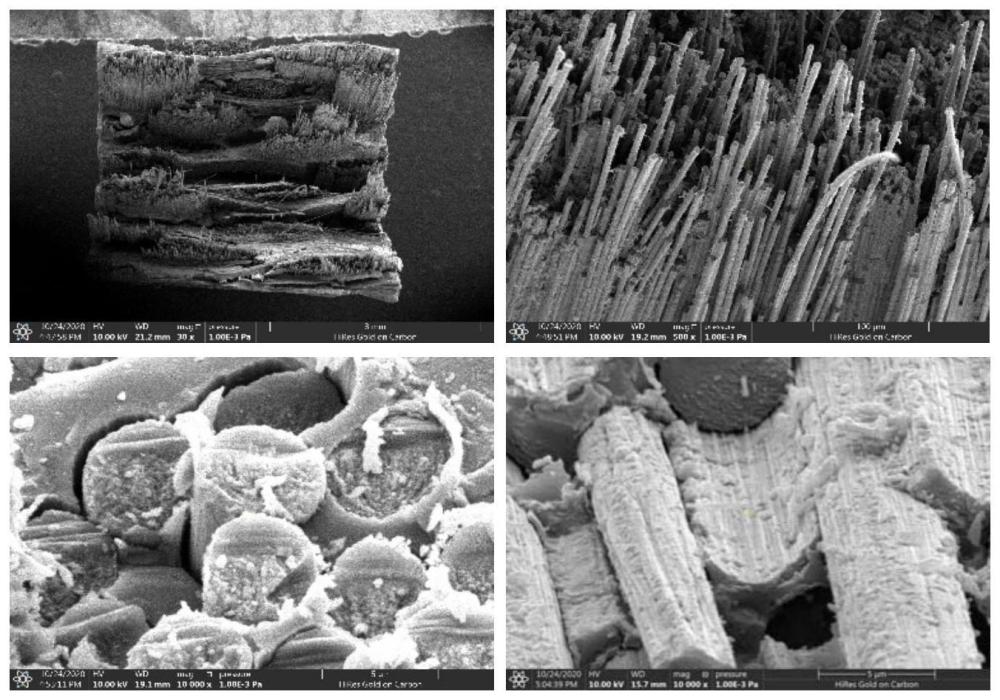

21、作为本发明一种实施方案,所述c纤维预制体选自2d、2.5d、3d、针刺编织结构的c纤维预制体。

22、作为本发明一种实施方案,所述c纤维预制体表面经沉积界面层结构后再作为增强相;所述界面层选自热解碳(pyc)界面层、氮化硼(bn)界面层、热解碳/sic(pyc/sic)复相界面层、氮化硼/sic复相界面层(bn/sic)中的任一种。

23、作为本发明一种优选实施方案,制备热解碳(pyc)界面层时,采用化学气相沉积工艺,气源为c3h6,在800~1000℃、0.5~4kpa的条件下沉积2~60h,c3h6流量为200~800l/h,氩气流量200~800l/h。

24、作为本发明一种优选实施方案,制备氮化硼(bn)界面层时,采用化学气相沉积工艺,气源为三氯化硼和氨气,采用氢气为稀释气体,沉积温度为600~1100℃,沉积压力为500~2000pa,沉积时间为1~4h,三氯化硼的流量为0.4~1l/h,氨气流量为1.2~3l/h,氢气的流量为4~8l/h。

25、作为本发明一种优选实施方案,制备sic界面层时,采用化学气相沉积工艺,采用甲基三氯硅烷为气源,氢气为载气,沉积温度为900~1200℃,压力为4~12kpa,沉积时间1~20h,甲基三氯硅烷与氢气的流量摩尔比为1:(4~12)。

26、第二方面,本发明提供了本发明所述制备方法获得的c/sic复合材料。

27、第三方面,本发明提供了本发明所述制备方法获得的c/sic复合材料的应用,其中所述应用包括作为航空航天热结构材料的应用。

28、本发明提供的c/sic复合材料的制备方法,针对当前c/sic复合材料pip工艺路线周期长的缺点,使用固态聚碳硅烷(pcs)与液态乙烯基全氢聚碳硅烷(vhpcs)制备得到复相碳化硅先驱体,并将适量的sic纳米粉体分散其中,制备得到pcs/vhpcs复相先驱体浆料作为第一基体浸渍剂,进行碳纤维预制体(即c纤维预制体)的前3次pip循环,之后再使用不含粉体的聚合物碳化硅先驱体作为第二基体浸渍剂,进行之后的pip循环,本发明可在保证复合材料力学性能的基础上,将目前一般12次以上pip循环的制备周期缩短至6~8次pip循环,显著地减少了pip循环次数,有效缩短了c/sic复合材料pip工艺制备的周期。

29、此外,本发明既可充分利用pcs以及sic纳米粉体的产能优势,又可充分发挥vhpcs易交联固化、陶瓷收率高等优点,有利于本发明方法的工程化应用。

30、本发明的有益效果如下:

31、(1)本发明制备的c/sic复合材料基础力学性能优异,不低于常规pip工艺制备的c/sic复合材料性能的80%。

32、(2)本发明制备c/sic复合材料只需要6~8次pip循环,相比目前常规使用pcs有机溶液作为浸渍剂的12~15次pip循环,周期明显缩短。

33、(3)本发明可缩短制备c/sic复合材料的成本,由于sic纳米粉体成本较先驱体衍生sic成本更低,部分sic纳米粉体的引入可进一步降低复合材料制备成本。

34、(4)本发明既可充分利用pcs以及sic纳米粉体的产能优势,又可充分发挥vhpcs易交联固化、陶瓷收率高等优点,利于本发明方法的工程化应用。

- 还没有人留言评论。精彩留言会获得点赞!