一种掺铝四氧化三钴及其制备方法和应用与流程

本发明属于四氧化三钴材料制备,具体涉及一种掺铝四氧化三钴及其制备方法和应用。

背景技术:

1、掺铝大颗粒四氧化三钴可用于高电压(4.5v)钴酸锂正极材料的合成。掺铝四氧化三钴是一种具有特殊结构和性能的功能材料,由于掺铝大颗粒四氧化三钴的高电压、高致密度,其市场需求逐步凸显,如何制备掺铝大颗粒四氧化三钴已成为热点。目前,多通过碳酸体系先制备碳酸钴在烧结得到掺铝大颗粒四氧化三钴,以羟基体系来制备的四氧化三钴的方法较少,羟基体系来制备的四氧化三钴颗粒度小,振实密度低,一次晶型不好,孔道结构少不利于后续合成中钴酸锂进入,且乙二胺四乙酸(edta)做络合剂易与水中各金属离子络合造成生产过程中上清液钴含量较高增加废水处理难度。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术制备的四氧化三钴颗粒度小,振实密度低,一次晶型差,孔道结构少,以及生产过程中edta做络合剂上清液钴含量较高增加废水处理难度的缺陷,从而提供一种掺铝四氧化三钴及其制备方法和应用。

2、本发明提供一种掺铝四氧化三钴的制备方法,包括以下步骤:

3、1)将钴盐、铝盐和水混合,得到钴盐铝盐混合溶液;

4、2)将十六烷基三甲基溴化铵、氨水和底水混合,然后加入步骤1)获得的钴盐铝盐混合溶液以及氢氧化物溶液在反应温度为69-71℃下进行反应,反应结束后煅烧,得到所述掺铝四氧化三钴。

5、优选的,步骤2)中所述反应转速为220-240r/min,反应时间为450-500h。

6、优选的,步骤1)中所述钴盐选自氯化钴、硫酸钴、硝酸钴中的至少一种;

7、所述铝盐选自氯化铝、硫酸铝、硝酸铝中的至少一种;

8、步骤2)中所述底水选自水;

9、步骤2)中所述氢氧化物溶液选自氢氧化钠溶液、氢氧化钾溶液中的至少一种。

10、步骤1)中所述钴盐铝盐混合溶液中钴盐的质量浓度为120-180g/l;

11、所述钴盐铝盐混合溶液中铝盐的质量浓度为1-2g/l。

12、优选的,步骤2)中所述十六烷基三甲基溴化铵和水的质量比为(0.1-0.5):4160;

13、所述氨水中氨的质量浓度为0.5-1g/l;

14、所述氨水与水的体积比为(1-2):4.16。

15、优选的,步骤2)中所述钴盐铝盐混合溶液的通入流量为220-240kg/h;

16、所述氢氧化物溶液中氢氧化物的质量浓度为401.6-449.6g/l;

17、步骤2)中通过调整氢氧化物溶液的添加量控制反应溶液的ph为9.8-10.3。

18、可选的,所述反应时的反应气氛为空气,所述反应气氛的通入流量为9-12m3/h。

19、优选的,步骤2)中所述煅烧温度为120-680℃,煅烧时间为280-1240min;

20、步骤2)中所述煅烧步骤前还包括洗涤、除磁的步骤。

21、可选的,所述洗涤采用碱水洗涤;

22、可选的,碱水洗涤去除钠,洗至反应釜出料口电导率合格(电导率为20s/m以下)。

23、可选的,用除铁器进行除磁。

24、本发明在制备过程中也可以及时调整反应过程中ph,反应转速,钴盐铝盐混合溶液的通入流量,氢氧化钠溶液的通入流量和氨水的加入量保证合成时间,保证反应产物的粒径。

25、优选的,步骤2)中所述煅烧在辊道窑炉装置中进行,辊道窑炉装置中包括升温区、保温区;

26、可选的,所述辊道窑炉装置的辊道长度为40-60m;

27、可选的,所述升温区的温度范围为120-680℃,升温区中相邻区域的温度差值为40-80℃,煅烧物在升温区的通过时间为560-700min;

28、所述保温区的温度为600-780℃,煅烧物在保温区的通过时间为280-540min。

29、煅烧物通过升温区时,煅烧物按照温度递增的梯度从低温到高温依次通过。

30、本发明提供一种掺铝四氧化三钴,由上述所述掺铝四氧化三钴的制备方法制备得到;

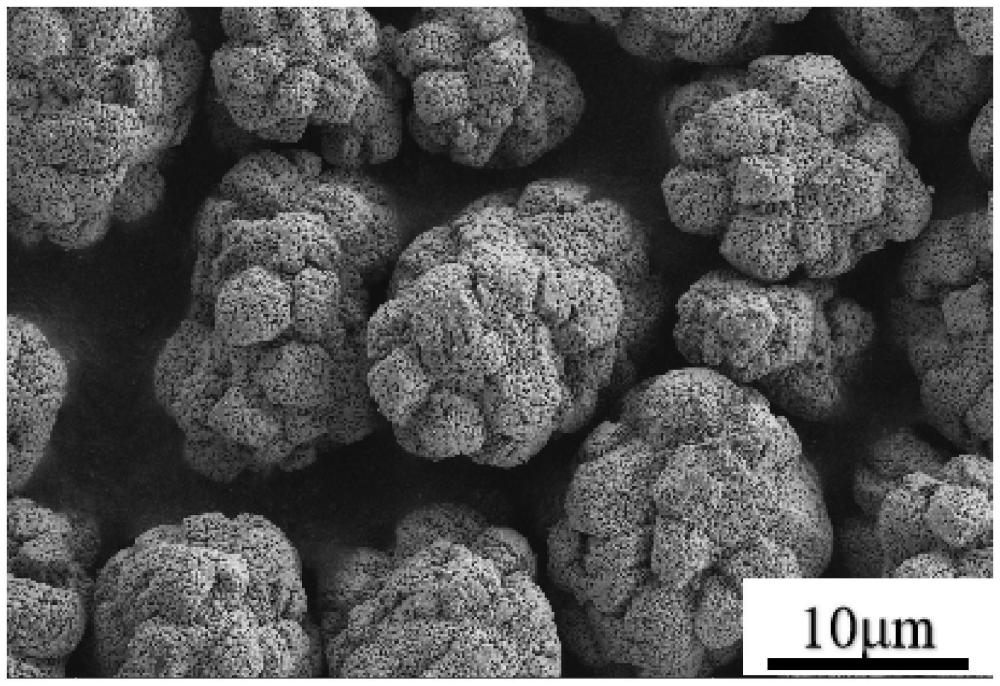

31、所述掺铝四氧化三钴的中位粒径d50为10-12μm,振实密度为2.40-2.60g/cm3,具有多孔道结构;

32、所述掺铝四氧化三钴中铝的掺杂量为6000-6600ppm。

33、本发明提供一种上述所述的掺铝四氧化三钴在制备钴酸锂正极材料中的应用。

34、本发明技术方案,具有如下优点:

35、1、本发明提供的掺铝四氧化三钴的制备方法,包括如下步骤:1)将钴盐、铝盐和水混合,得到钴盐铝盐混合溶液;2)将十六烷基三甲基溴化铵、氨水和底水混合,然后加入步骤1)获得的钴盐铝盐混合溶液以及氢氧化物溶液在反应温度为69-71℃下进行反应,反应结束后煅烧,得到所述掺铝四氧化三钴。本发明以十六烷基三甲基溴化铵(ctab)为表面活性剂,以氨水为络合剂可以弥补乙二胺四乙酸(edta)易与水中各金属离子络合造成生产过程中上清液钴含量较高增加废水处理难度的缺点,并且在合成反应过程中反应上清液钴含量较低易沉淀处理,降低了废水处理难度,上清液中的氨水可通过脱氨塔出去,并回收利用。同时本发明是以十六烷基三甲基溴化铵(ctab)为表面活性剂,以氨水为络合剂,在特定温度下通过羟基体系来制备掺铝四氧化三钴,本发明的制备方法合成的四氧化三钴颗粒度大,孔道结构多,振实密度高,一次晶型好,掺铝均匀。

36、2、本发明提供的掺铝四氧化三钴的制备方法,本发明制备得到所述掺铝四氧化三钴振实密度高,其制成电池的正极材料后,电池的比容量高。

技术特征:

1.一种掺铝四氧化三钴的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述掺铝四氧化三钴的制备方法,其特征在于,步骤2)中所述反应转速为220-240r/min,反应时间为450-500h。

3.根据权利要求1或2所述掺铝四氧化三钴的制备方法,其特征在于,步骤1)中所述钴盐选自氯化钴、硫酸钴、硝酸钴中的至少一种;

4.根据权利要求1-3任一项所述掺铝四氧化三钴的制备方法,其特征在于,步骤1)中所述钴盐铝盐混合溶液中钴盐的质量浓度为120-180g/l;

5.根据权利要求1-4任一项所述掺铝四氧化三钴的制备方法,其特征在于,步骤2)中所述十六烷基三甲基溴化铵和水的质量比为(0.1-0.5):4160;

6.根据权利要求1-5任一项所述掺铝四氧化三钴的制备方法,其特征在于,步骤2)中所述钴盐铝盐混合溶液的通入流量为220-240kg/h;

7.根据权利要求1-6任一项所述掺铝四氧化三钴的制备方法,其特征在于,步骤2)中所述煅烧温度为120-680℃,煅烧时间为280-1240min;

8.根据权利要求1-7任一项所述掺铝四氧化三钴的制备方法,其特征在于,步骤2)中所述煅烧在辊道窑炉装置中进行,辊道窑炉装置中包括升温区、保温区;

9.一种掺铝四氧化三钴,其特征在于,由权利要求1-8任一项所述掺铝四氧化三钴的制备方法制备得到;

10.权利要求9所述的掺铝四氧化三钴在制备钴酸锂正极材料中的应用。

技术总结

本发明属于四氧化三钴材料制备技术领域,具体涉及一种掺铝四氧化三钴及其制备方法和应用。本发明提供的掺铝四氧化三钴的制备方法,包括如下步骤:1)将钴盐、铝盐和水混合,得到钴盐铝盐混合溶液;2)将十六烷基三甲基溴化铵、氨水和底水混合,然后加入步骤1)获得的钴盐铝盐混合溶液以及氢氧化物溶液在反应温度为69‑71℃下进行反应,反应结束后煅烧,得到所述掺铝四氧化三钴。本发明的制备方法合成的四氧化三钴颗粒度大,孔道结构多,振实密度高,一次晶型好,掺铝均匀。

技术研发人员:李晓英,叶晗晨,许开华,李炳忠,戴熹

受保护的技术使用者:格林美(江苏)钴业股份有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!