一种富锂锰基材料及其制备方法和应用与流程

本发明涉及锂电池,尤其是涉及一种富锂锰基材料及其制备方法和应用。

背景技术:

1、随着新能源领域的不断发展,锂离子电池因其能量密度高、重量轻、无污染等特点,逐渐应用于人类生活的各个方面,而随着锂离子电池应用范围的扩大,人们对锂离子电池的能量密度也提出了更高的要求。锂离子电池中的正极材料是影响锂离子电池能量密度的关键因素,当前较为成熟的正极材料如钴酸锂、尖晶石锰酸锂、磷酸铁锂和镍钴锰酸锂三元材料等难以满足电动汽车等领域对锂离子电池高比能量的需求;因此,迫切需要提供一种能量密度高、生产成本低且安全性能优异的正极材料。

2、富锂锰基材料可以实现超过250mah.g-1的电化学比容量,甚至能够达到300mah.g-1,并且由于锰的价格低廉,能够降低富锂锰基材料的生产成本,从而逐渐得到广泛关注,有望取代现有的成熟正极材料。

3、但是,富锂锰基材料也存在诸多问题,例如,富锂锰基材料包含有两个主相,即li2mno3和limo2(m=mn、ni、co等),这两相均为层状α-nafeo2型的岩盐结构,因此富锂锰基材料的粉末电阻率为107-108ω.cm,其导电性差,导致由其组装成的锂离子电池的直流阻抗大,不利于锂离子电池循环性能、存储性能等电性能的发挥。目前富锂锰基材料常规控制其粉末电阻率的途径是在烧结工序添加导电性强的化合物,如石墨烯等,但通过烧结工序无法将导电化合物均匀的沉积在富锂锰基材料的表面,导致烧结包覆改善富锂锰基材料导电性的效果不佳。

技术实现思路

1、为了提高富锂锰基材料的导电性,提高锂电池的耐高温性能,本技术提供一种富锂锰基材料及其制备方法和应用。

2、第一方面,本技术提供一种富锂锰基材料的制备方法,采用如下的技术方案:

3、一种富锂锰基材料的制备方法,所述富锂锰基材料的化学通式为linnixmnytiamobo2,其中1.0<n<1.5,0.2<x<0.4,0.5<y<0.8,0.001<a<0.01,0.01<b<0.1;例如n可以为1.1、1.3、1.4,x可以为0.21、0.3、0.39,y可以为0.51、0.7、0.78,a可以为0.002、0.006、0.009,b可以为0.02、0.05、0.09,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

4、所述制备方法包括如下步骤:

5、s1:将镍源、锰源溶于水中得到金属盐溶液a,将钛源、钼源溶于水中得到金属盐溶液b,将所述金属盐溶液b与所述金属盐溶液a混合得到金属盐溶液c,将所述金属盐溶液c与沉淀剂、络合剂混合,得到混合盐溶液,所述混合盐溶液经过变温操作,随后固液分离、干燥得到前驱体;

6、s2:将所述s1中得到的所述前驱体与锂源混合、研磨、煅烧,得到所述富锂锰基材料;

7、其中,所述s1中的所述变温操作包括如下步骤:将所述混合盐溶液降温至0℃以下,再升温至0℃以上。例如可以降温至-10℃、-20℃、-50℃、-60℃,可以升温至为10℃、40℃、50℃、70℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

8、本技术通过在富锂锰基材料中掺杂钛和钼,第一,ti掺杂能与ni金属混排,形成稳定的无序层状相结构,这将进一步促进锂离子传输,降低锂离子扩散阻抗;而mo掺杂能降低mn的价态,从而降低mn的沉降速率,使制备过程中形成的一次颗粒粒径变小,而较小的一次粒径又能在一定程度上增大颗粒的比表面积,进一步缩短锂离子的传输距离,从而降低了锂离子扩散的阻抗;第二,钛和钼掺杂能够显著提高富锂锰基材料的粉末导电率,由于钛和钼具有较低的电化学势,有助于锂离子在正负极之间传递,从而提高富锂锰基材料的循环性能和耐高温存储性能;第三,使用本技术的方法制备前驱体时,镍、锰、钛、钼四种元素能够共同沉淀,能够解决钛、钼在富锂锰基材料中掺杂不均匀的问题,并且盐溶液的混合制备实现了原子级别的均匀混合,更有助于改善富锂锰基材料的粉末电阻率并且;第四,本技术的前驱体的制备过程中先将混合盐溶液降温至0℃以下使其中生成的产物的内部和表面出现少量结晶水或冰,在升温至0℃以上后,出现结晶水融化或冰升华的现象,从而在反应产物的内部和表面生成少量的孔,即得到具有疏松结构的且掺杂有钛、钼的反应产物,能够进一步降低前驱体的阻抗,有利于提高锂电池的导电性和耐高温存储性能。第五,本技术制备得到的富锂锰基材料中不含有钴元素,能够显著地降低富锂锰基材料的应用成本。

9、优选地,所述s1包括:将所述金属盐溶液a搅拌,随后将所述金属盐溶液b滴加至所述金属盐溶液a中,调节反应体系的ph值和温度,得到所述金属盐溶液c;将所述沉淀剂、所述络合剂依次滴加至所述金属盐溶液c中,调节反应体系的ph值,得到所述混合盐溶液;

10、所述变温操作包括如下步骤:将所述混合盐溶液先降温至-10℃至0℃并以100-150rpm的转速搅拌60-90min,例如可以降温至-10℃、-5℃、-1℃,搅拌转速可以为100rpm、130rpm、150rpm,搅拌时间可以为60min、80min、90min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,再升温至45-60℃并以50-100rpm的转速进行搅拌,例如可以升温至45℃、50℃、60℃,搅拌转速可以为50rpm、80rpm、100rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,升温结束后于45-60℃下保温60-90min,例如保温温度可以为45℃、50℃、60℃,保温时间可以为60min、80min、90min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;或,将所述混合盐溶液于-50℃至-60℃、真空度20-40pa的环境中冷冻22-26h,例如可以降温至-50℃、-55℃、-60℃,真空度可以为20pa、30pa、40pa,冷冻时间可以为22h、24h、26h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,随后于45-60℃、真空度95-105pa的环境中干燥22-26h得到所述前驱体,例如可以升温至45℃、50℃、60℃,真空度可以为95pa、100pa、105pa,干燥时间可以为22h、24h、26h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,。

11、混合盐溶液经过变温操作,将混合盐溶液先降温至-10℃至0℃,再升温至45-60℃,能够使混合盐溶液的反应产物的表面和内部生成少量的结晶水,升温后这些结晶水被融化,在反应产物的内部和表面生成一定数量的孔;而将混合盐溶液先降温至-50℃至-60℃,再升温至45-60℃,能够使混合盐溶液的反应产物的表面和内部生成少量的冰,升温后这些冰被升华,在反应产物的表面和内部生成一定数量的孔;变温操作有助于调整前驱体的内部结构,从而得到内部结构可设计的前驱体。

12、优选地,所述金属盐溶液a于40-70℃下以50-80rpm的转速搅拌,例如温度可以为40℃、50℃、70℃,搅拌转速可以为50rpm、70rpm、80rpm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

13、所述金属盐溶液b的滴加速度为4-10ml/min,得到所述金属盐溶液c之前调节反应体系的ph值为8-9,反应温度为50-60℃,例如滴加速度可以为4ml/min、6ml/min、10ml/min,ph值可以为8、8.5、9,反应温度可以为50℃、55℃、60℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

14、所述沉淀剂与所述络合剂的滴加速度均为2-10ml/min,得到所述混合盐溶液之前调节反应体系的ph值为9-11,例如滴加速度可以为2ml/min、6ml/min、10ml/min,ph值可以为9、10、11,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

15、通过控制金属盐溶液b、沉淀剂和络合剂的滴加速度,使各元素能够充分地反应,使钼、钛能够均匀地掺杂在前驱体中,有利于生成元素分布均匀度高的前驱体,提高前驱体的结构稳定性,不仅有助于进一步改善富锂锰基材料的粉末电阻率,而且能够改善富锂锰基材料的高温循环性能和高温储存性能。

16、优选地,按照化学计量比x:y称取镍源和锰源溶于水中制备得到所述金属盐溶液a,所述金属盐溶液a的浓度为0.5-5mol/l,例如可以为0.5mol/l、1mol/l、2mol/l、4mol/l、5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;按照化学计量比a:b称取钛源和钼源溶于水中制备得到所述金属盐溶液b,所述金属盐溶液b的浓度为0.01-0.1mol/l,例如可以为0.01mol/l、0.03mol/l、0.05mol/l、0.08mol/l、0.1mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述的沉淀剂的浓度为1-10mol/l,例如可以为1mol/l、3mol/l、5mol/l、8mol/l、10mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;所述的络合剂的浓度为0.5-5mol/l,例如可以为0.5mol/l、1mol/l、2mol/l、4mol/l、5mol/l,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

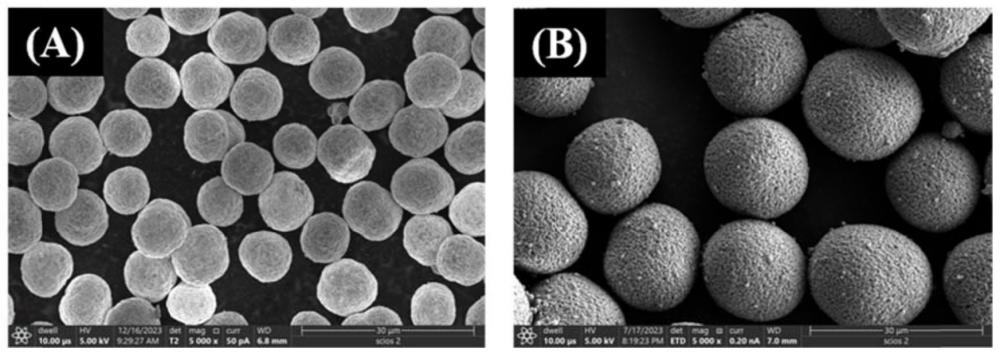

17、优选地,所述前驱体包括mco3、m(oh)2中的至少一种,其中,所述m代表ni、mn、ti和mo;所述前驱体的粒径d50为5-10μm,所述前驱体的粒径分布满足0.3≤(d90-d10)/d50≤0.8,所述前驱体的比表面积为15-40m2/g,例如粒径可以为5μm、7μm、10μm,粒径分布可以为0.3、0.5、0.8,比表面积可以为15m2/g、25m2/g、40m2/g,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18、通过控制前驱体的粒径分布和比表面积,有助于前驱体与锂源的烧结进行,生成比表面积较高、粒径分布合适的富锂锰基材料,有助于富锂锰基材料应用在正极活性层中后,生成便于离子和电子传输的孔道,提高富锂锰基材料的导电性能。

19、优选地,所述s2中,所述锂源与所述前驱体的摩尔比为1.1-1.4:1,例如可以为1.1:1、1.3:1、1.4:1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

20、优选地,所述s2包括:将所述前驱体与所述锂源混合后研磨,得到第一混合粉体,将所述第一混合粉体进行一次烧结得到一次烧结样;将所述一次烧结样进行粉碎得到第二混合粉体,将所述第二混合粉体进行二次烧结得到二次烧结样;将所述二次烧结样进行粉碎得到所述富锂锰基材料。

21、通过分布烧结,能够提高锂源与前驱体的结合稳定性,有助于制备得到结构稳定、性能稳定的富锂锰基材料。

22、优选地,所述一次烧结于含氧惰性气氛中进行,所述含氧惰性气氛中的氧气浓度为80%-95%,例如可以为80%、85%、95%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,所述一次烧结过程中先将所述第一混合粉体以5-10℃/min的升温速率加热至500-550℃,恒温5-10h,例如升温速率可以为5℃/min、8℃/min、10℃/min,升温温度可以为500℃、520℃、550℃,恒温时间可以为5h、8h、10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,再以15-30℃的升温速率加热至800-900℃,恒温5-10h,例如升温速率可以为15℃/min、20℃/min、30℃/min,升温温度可以为800℃、850℃、900℃,恒温时间可以为5h、8h、10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,恒温结束后自然冷却,得到所述一次烧结样;所述第二混合粉体的粒径为1-10μm,例如可以为1μm、5μm、10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用;

23、所述二次烧结于含氧惰性气氛中进行,所述含氧惰性气氛中的氧气浓度为80%-99%,例如可以为80%、90%、99%,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,所述二次烧结过程中先将所述第二混合粉体以5-10℃/min的升温速率加热至300-450℃,恒温2-5h,例如升温速率可以为5℃/min、7℃/min、10℃/min,升温温度可以为300℃、400℃、450℃,恒温时间可以为2h、3h、5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,恒温结束后自然冷却,得到所述二次烧结样;所述富锂锰基材料的粒径为5-10μm,例如可以为5μm、7μm、10μm但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24、优选地,所述s1中,所述镍源包括氯化镍、硫酸镍、硝酸镍、溴化镍、氨基磺酸镍中的一种或多种组合;所述的锰源包括氯化锰、硫酸锰、硝酸锰、溴化锰、氨基磺酸锰中的一种或多种组合;所述的钛源包括硫酸钛、硫酸氧钛、硝酸钛、草酸钛中的一种或多种组合;所述的钼源包括钼酸钠、钼酸钾、钼酸铵中的一种或多种组合;所述的沉淀剂包括碳酸钠、碳酸钾、碳酸铵、碳酸氢钠、碳酸氢钾、碳酸氢铵、氢氧化钠、氢氧化钾溶液中的一种或多种组合;所述的络合剂包括氨水、草酸中的一种或其组合。

25、优选地,所述钛源和钼源也包括钛和钼的络合物,所述钛和钼的络合物包括水杨酸亚胺钼钛络合物、吡啶亚胺钼钛络合物、对称胺芴二甲基钼钛络合物中的至少一种。

26、优选地,所述s2中,所述锂源包括碳酸锂、氢氧化锂、氯化锂、硫酸锂、硝酸锂、草酸锂中的至少一种。

27、第二方面,本技术提供一种富锂锰基材料,采用如下的技术方案:

28、一种富锂锰基材料,所述富锂锰基材料采用如上所述方法制备得到。

29、第三方面,本技术提供一种锂离子电池,采用如下的技术方案:

30、一种锂离子电池,包括正极片、负极片,所述正极片包括集流体和由正极活性浆料形成的正极活性物质层,所述正极活性浆料包括如上所述的富锂锰基材料。

31、优选地,所述正极浆料包括所述富锂锰基材、sp、pvdf和cnt,所述所述富锂锰基材、所述sp、所述pvdf和所述cnt的质量比为92:5-t:3-t:2t,0≤t≤1,例如可以为0.1、0.3、0.5、0.8、1,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

- 还没有人留言评论。精彩留言会获得点赞!