新型氨受槽及使用新型氨受槽的氨合成冷却系统的制作方法

本技术涉及氨合成冷却设备,具体为新型氨受槽及使用新型氨受槽的氨合成冷却系统。

背景技术:

1、在氨合成工业中,氨合成冷却分离系统是将反应后的合成气冷却、分离液氨的系统,在传统氨合成系统(如图3所示)中,来自合成装置的反应后的合成气经一级氨冷器、二级氨冷器冷却,然后进入氨分离器进行气液分离。经氨分离器分离后的合成气进入到氨合成装置循环反应,分离下的液氨进入到氨加热器回收冷量后送至界区。来自氨受槽的冷冻液氨经氮加热器回收冷量后进入一级氨冷器,提供冷量后部分液氨变成气氨进入氨压缩机的高压段,一级氨冷器的另一部分液氨进入经管道、止回阀、液位调节阀后进入二级氨冷器,提供冷量后液氨全部变成气氨进入氨压缩机的低压段。一级氨冷器和二级氨冷器的气氨经氨压缩机压缩后进入氨冷凝器冷却变成冷冻液氨,然后进入氨受槽。二级氨冷器设置开车线(包含阀门等) ,如图3所示因在开车过程中一级氨冷器和二级氨冷器的壳程气氨压力差别不大,通过常规路线无法将液氨输送至二级氨冷器,因此需要设置开车线,使液氨直接通过开车阀和液位调节阀二后送入到二级氨冷器内,传统氨合成冷却系统在运行时因液位调节阀二在开车工况压差(1.3~1.5mpa)和正常工况下压差(0.1~0.3mpa)很大不利于液位控制,且传统氨合成冷却系统功耗较高,为此申请人根据实际需求,设计出新型氨受槽及使用新型氨受槽的氨合成冷却系统,能有效改进传统氨合成冷却系统的不利因素,降低设备能耗。

技术实现思路

1、为解决上述技术问题,本实用新型提出了新型氨受槽及使用新型氨受槽的氨合成冷却系统,使用新型氨受槽替代传统氨合成冷却系统中的氨受槽,更改氨受槽接入氨加热器然后分流接入一级氨冷器和二级氨冷器的管道,取消传统系统中一级氨冷器经止回阀接入二级氨冷器管道,将传统系统中氨分离器直接接入氨加热器管道改接到新型氨受槽的冷区进口处,有效降低氨冷却系统能耗。

2、为实现上述目的,本实用新型采取的技术方案是:

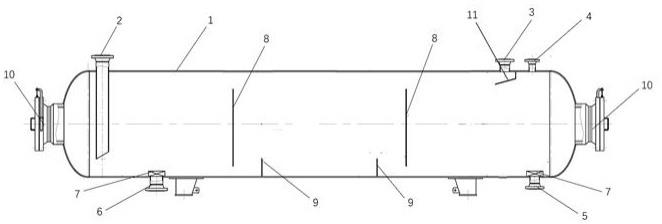

3、新型氨受槽及使用新型氨受槽的氨合成冷却系统,其特征在于:所述新型氨受槽内安装有长挡板和短挡板,所述长挡板将新型氨受槽内部依次分隔为互相连通的热区、中间缓冲区以及冷区,所述长挡板与新型氨受槽的顶壁与底壁之间分别留有空隙,所述短挡板固定安装在中间缓冲区内且固定在新型氨受槽的底壁上,所述新型氨受槽上设置有热区进口、冷区进口、气体出口、冷区出口以及热区出口,所述热区进口和热区出口分别连通热区,所述热区进口连接在一管道的入口上,所述管道位于新型氨受槽内,所述管道的出口靠近新型氨受槽的底壁,所述冷区进口和冷区出口分别连通冷区,所述气体出口连通冷区,还包括有防冲挡板,所述防冲挡板位于冷区内,所述防冲挡板倾斜安装在冷区进口正下方,还包括破涡器,所述破涡器分别安装在热区出口和冷区出口上且位于新型氨受槽内;

4、使用新型氨受槽的氨合成冷却系统包括氨压缩机、氨冷凝器、氨加热器、氨冷器以及氨分离器,所述氨冷器包括一级氨冷器和二级氨冷器,所述一级氨冷器上连接一用于合成氨合成气的合成装置,所述一级氨冷器分别连接二级氨冷器和氨压缩机,所述二级氨冷器分别连接氨压缩机和氨分离器,所述氨分离器分别连接合成装置和新型氨受槽,经氨分离器分离后的氨合成气进入合成装置,液氨则通过冷区进口流入新型氨受槽内的冷区,所述氨压缩机连接氨冷凝器,所述氨冷凝器连接新型氨受槽,压缩后的气氨经所述氨冷凝器冷凝后通过热区进口进入新型氨受槽内的热区,所示新型氨受槽内经冷区的液氨分流至氨加热器和二级氨冷器,所述新型氨受槽内经热区的液氨分流至氨加热器和产品液氨输出装置,经氨加热器回收冷量后液氨分别流至一级氨冷器和成品液氨输出装置。

5、上述结构中:本技术提出的新型氨受槽的上方靠左侧设置有热区进口,热区进口连接一设置在新型氨受槽内部的管道,管道的出口靠近新型氨受槽的底部,能有效防止热区内的气氨返回到管道中,新型氨受槽上方靠右侧设置有冷区进口,冷区进口下方安装有防冲挡板,防冲挡板防止液氨直接冲击氨受槽内壁,且避免少量液氨直接经气体出口排出造成液氨损失,冷区进口右侧设置气体出口,新型氨受槽右端底部设置冷区出口,新型氨受槽右侧底部设置热区出口,冷区出口和热区出口上分别安装破涡器,有效防止液氨快速流动时产生漩涡,使气体进到管道中影响装置的正常运行。

6、新型氨受槽内安装有长挡板和短挡板,长挡板将新型氨受槽内部依次分隔为互相连通的热区、中间缓冲区以及冷区,长挡板与新型氨受槽的顶壁与底壁之间分别留有空隙,方便新型氨受槽顶部气相流通,底部液相相通,短挡板固定安装在中间缓冲区内且固定在新型氨受槽的底壁上,能够隔离热区的液氨与冷区的液氨进行无差别地混合,实现氨受槽热区与冷区的功能,中间缓冲区能够对流通到该区的冷热液氨进行缓冲,有效减免冷区的热氨与冷氨进行热交换,充分利用冷区的冷量,降低能源消耗;

7、使用新型氨受槽的氨合成冷却系统包括氨压缩机、氨冷凝器、氨加热器、氨冷器以及氨分离器,来自合成装置的反应后的合成气经一级氨冷器、二级氨冷器冷却,然后进入氨分离器进行气液分离。经氨分离器分离后的合成气进入到氨合成装置循环反应,分离下的液氨进入到新型氨受槽的冷区。离开冷区的液氨分两路:一路进入氨加热器回收冷量后送至界区,另一路通过液位调节阀直接送往二级氨冷器提供冷量,液氨气化成气氨后进入氨压缩机的低压段。一级氨冷器的液氨来自于新型氨受槽的热区的液氨,经氨加热器回收冷量后通过液位调节阀送往一级氨冷器提供冷量,液氨气化成气氨后进入氨压缩机的高压段。一级氨冷器和二级氨冷器的气氨经氨压缩机压缩后进入氨冷凝器,经氨冷凝器冷却成液氨后进入新型氨受槽内的热区,热区的液氨一部分分流至一级氨冷器和成品液氨输出装置。

8、进一步的:所述新型氨受槽上还设置有检修口,所述检修口分别开设在新型氨受槽的两端部。

9、上述结构中:检修口分别开设在新型氨受槽的两端部,通过检修口可以对新型氨受槽内的冷区和热区进行检修,非常方便。

10、进一步的:所述长挡板和短挡板分别设置有两块,两块所述长挡板分别安装在新型氨受槽内两侧位置处,两块所述短挡板分别安装在两块长挡板之间。

11、上述结构中:长挡板和短挡板分别设置有两块,新型氨受槽内部两侧位置处分别安装两块长挡板,长挡板之间安装两块短挡板,新型氨受槽内部的左端到长挡板之间划分为热区,新型氨受槽内部的两长挡板之间划分为中间缓冲区,新型氨受槽右端到长挡板之间划分为冷区。

12、进一步的:所述新型氨受槽为卧式设置,所述热区进口、冷区进口、气体出口分别位于卧式设置的新型氨受槽上方,所述冷区出口和热区出口分别位于卧式设置的新型氨受槽下方,所述新型氨受槽下方还设置有用于实现固定的支座。

13、上述结构中:新型氨受槽为卧式设置,通过其下方的支座进行固定,方便安装和使用,热区进口、冷区进口、气体出口分别位于卧式设置的新型氨受槽上方,方便输入和连接,冷区出口和热区出口分别位于卧式设置的新型氨受槽下方,方便输出和连接。

14、进一步的:所述氨合成冷却系统还包括液位调节阀,所述液位调节阀包括液位调节阀一、液位调节阀二以及液位调节阀三,所述液位调节阀一安装在新型氨受槽和一级氨冷器之间,所述液位调节阀二安装在新型氨受槽和二级氨冷器之间,所述液位调节阀三安装在氨分离器和新型氨受槽之间。

15、上述结构中:还通过液位调节阀进行液位调节,液位调节阀一安装在新型氨受槽和一级氨冷器之间,用于调节一级氨冷器的液位,液位调节阀二安装在新型氨受槽和二级氨冷器之间,用于调节二级氨冷器的液位,所述液位调节阀三安装在氨分离器和新型氨受槽之间,用于调节氨分离器分离后产生的液氨的液位。

16、本实用新型提供新型氨受槽及使用新型氨受槽的氨合成冷却系统,通过设计新型氨受槽,在新型氨受槽内设置两块短挡板和两块长挡板,短挡板和长挡板将新型氨受槽分为冷区、中间缓冲区和热区,在新型氨受槽在冷区设置冷区进口、冷区出口和气体出口,在热区设置热区进口和热区出口,冷区进口处设置防冲挡板,冷区出口和热区出口处设置破涡器,新型氨受槽两端设置检修口;使用新型氨受槽的氨合成冷却系统使用新型氨受槽替代传统氨合成冷却系统中的氨受槽,更改氨受槽接入氨加热器然后分流接入一级氨冷器和二级氨冷器的管道,取消传统系统中一级氨冷器经止回阀接入二级氨冷器管道,将传统系统中氨分离器直接接入氨加热器管道改接到新型氨受槽的冷区进口处,有效降低氨冷却系统的负荷和耗能,带来的好处是:

17、1、新型氨受槽及氨合成冷却系统的结构简单,设置新型氨受槽,将氨合成冷却系统中的冷热能源进行充分的利用,有效降低系统的负荷,降低能源消耗,节约成本;

18、2、新型氨受槽及氨合成冷却系统更改传统管道,系统更容易控制,省掉不必要的管线,使生产效率更高,系统运行更稳定。

- 还没有人留言评论。精彩留言会获得点赞!