一种用于晶体冷却装置的保温板的制作方法

本技术涉及人工晶体制备,尤其涉及一种用于晶体冷却装置的保温板。

背景技术:

1、在此背景下,随着光伏行业的发展,全球对多/单晶硅的需求增长迅猛,市场供不应求。受此影响,作为太阳能电池主要原料的多/单晶硅价格快速上涨,国内很多企业均在扩产。

2、以多/单晶硅为例,多/单晶硅在整个生产过程中,硅芯的使用量非常大。现有的硅芯大多是通过区熔的方式制备获得的(主要通过高频线圈、籽晶夹头来完成拉制过程)。其工作原理如下:工作时通过给高频线圈通入高频电流,高频感应加热,使高频线圈产生电流对原料棒产生磁力线;加热后的原料棒上端头形成熔化区,然后将籽晶插入熔化区;当籽晶的端头与原料棒的融区融为一体后,慢慢提升籽晶,熔化后的原料融液就会跟随籽晶上升,形成一个新的柱形晶体。这个新的柱形晶体便是硅芯的制成品。

3、多/单晶硅生产企业在实际生产过程中发现,对于硅芯制备过程中出现的余料、不小心折断的硅芯、在还原、切割、磨抛等工艺阶段产生的碎料等的处理非常繁琐。很多企业为了图省事,直接将上述余料、断芯、碎料丢弃或者长期堆放在仓库中。还有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后使用硅棒再拉制成硅芯。这样不仅增加了硅芯拉制的成本,还造成了较大的资源浪费等。也有一些企业将上述碎料进行回收,通过直拉炉拉制成硅棒,然后通过多线切割机将硅棒切成多根尺寸为8mm*8mm或10mm*10mm的柱状硅棒,这样不仅增加了柱状硅棒的生产成本,在切割过程中还可能引入更多的杂质,在降低产品质量的同时,还造成了较大的资源浪费等。那么如何将碎硅料进行再利用就成了本领域技术人员的长期技术诉求之一。

4、为了解决上述技术问题,本申请人于2023年3月21日向国知局递交了“用于同时拉制多根晶体的晶体冷却装置及人工晶体制备设备”的pct专利申请,国际申请号为pct/cn2023/082901,该申请使得能够利用冷却介质在坩埚上方的空间形成低温区,从而形成下高上低的温度梯度,实现了降低坩埚上方熔融硅液的温度,增加硅液的粘稠度,利于硅液跟随籽晶结晶。最重要的是,可以对硅芯进行冷却,进而提高硅芯的拉制速度。同时在提高硅芯拉制速度的同时,还实现了多根硅芯的同时拉制等。该申请用于碎硅料同时拉制多根硅芯的装置时,有效的避免了碎硅料的资源浪费等。

5、在上述技术方案中,在下法兰或晶体冷却盘的表面设置保温板,通过保温板的设置可以起到主要的技术效果之一就是通过保温板的保温作用,实现调整下法兰或冷却盘外圈上晶体下穿孔或晶体提拉孔处的温度,实现调节所拉制柱形晶体的直径等。

6、上述技术方案在实际应用中发现,下法兰或晶体冷却盘上晶体下穿孔或晶体提拉孔处保温板的厚度是实现调节所拉制柱形晶体直径的主要技术指标之一,也就是说此处保温板的厚度越大,冷却效果越好,温度越低,所拉制柱形晶体的直径越大,由于每个晶体下穿孔或晶体提拉孔的工况不同,为了使每一个晶体下穿孔或晶体提拉孔所拉制的柱形晶体直径一致,就通过调整每一个晶体下穿孔或晶体提拉孔处保温板的厚度来实现每个晶体下穿孔或晶体提拉孔的工况一致,此时若采用现有结构的保温板,当需要调整每一个晶体下穿孔或晶体提拉孔处保温板的厚度,就需要将保温板拆下,然后通过机床在每一个晶体下穿孔或晶体提拉孔处的保温板上加工不同深度的凹槽,或者是通过手持电动工具,在每一个晶体下穿孔或晶体提拉孔处的保温板上磨削出不同深度的凹槽,通过控制凹槽的深度来实现调整每一个晶体下穿孔或晶体提拉孔处保温板的厚度,最主要的是采用上述结构的保温板,在调整晶体下穿孔或晶体提拉孔处保温板的厚度时效率较低,且互换性较差等。

7、因此,如何提供一种用于晶体冷却装置的保温板就成了本领域技术人员的长期技术诉求之一。

技术实现思路

1、为了实现所述发明目的,本实用新型公开了一种用于晶体冷却装置的保温板,本实用新型通过在厚度调整块安装孔内设置不同厚度的厚度调整块来实现调整晶体下穿孔或晶体提拉孔处保温板不同厚度的目的,进而保证每个晶体下穿孔或晶体提拉孔的工况趋于一致等。

2、为了实现上述发明的目的,本实用新型采用如下技术方案:

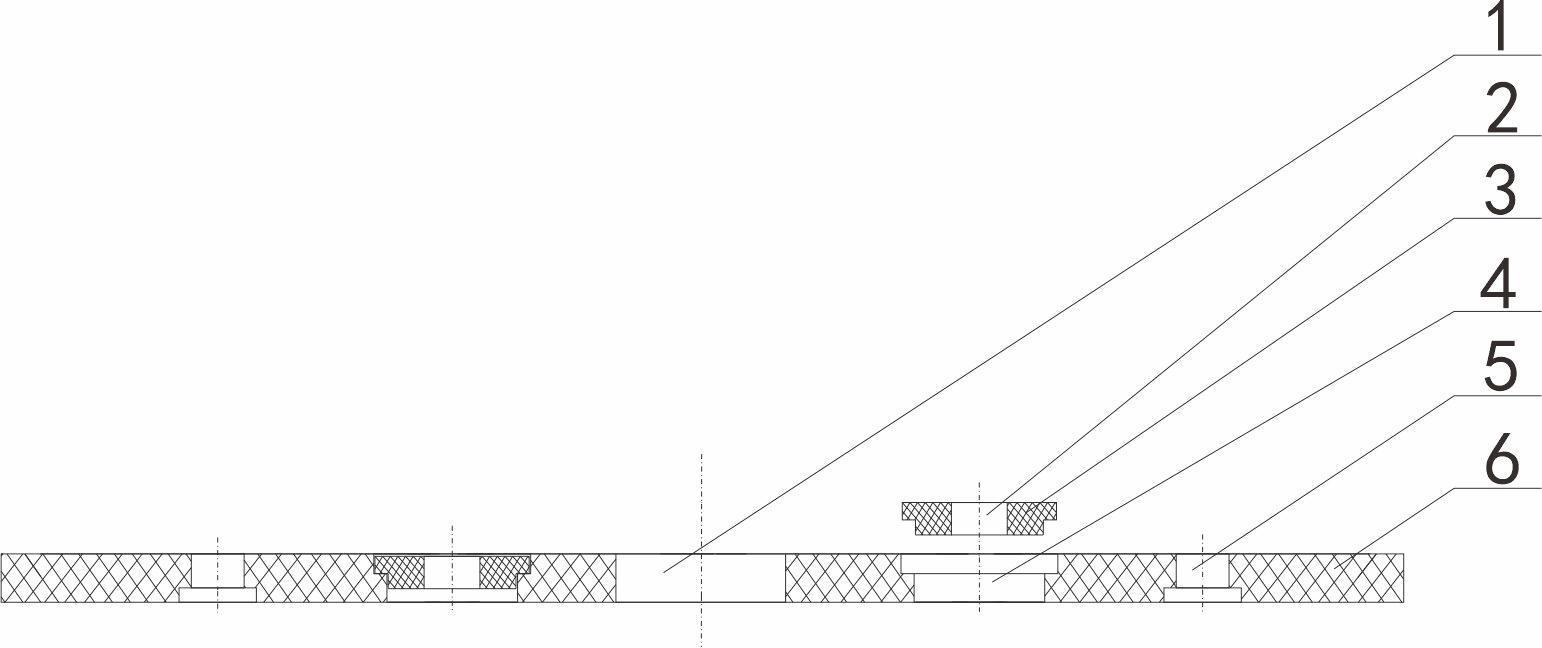

3、一种用于晶体冷却装置的保温板,包括厚度调整块和保温板主体,在所述保温板主体上设置有至少一个厚度调整块安装孔,在每个厚度调整块安装孔内分别设置有厚度调整块,在每个厚度调整块上分别设置有晶棒穿孔,晶棒穿孔与晶体冷却盘上晶体提拉孔一一对应。

4、所述的用于晶体冷却装置的保温板,所述厚度调整块的厚度大于或等于或小于厚度调整块安装孔的深度。

5、所述的用于晶体冷却装置的保温板,所述保温板主体的中部设有贯通的中部孔,在所述中部孔的外围呈放射状设置有至少一圈厚度调整块安装孔,每圈厚度调整块安装孔包括至少一个厚度调整块安装孔。

6、所述的用于晶体冷却装置的保温板,所述厚度调整块安装孔为螺纹孔或光孔或上端直径大下端直径小的阶梯孔或上端直径小下端直径大的阶梯孔。

7、所述的用于晶体冷却装置的保温板,所述厚度调整块安装孔设置为光孔或上端直径大下端直径小的阶梯孔或上端直径小下端直径大的阶梯孔时,厚度调整块安装孔的横截面形状为圆形或椭圆形或方形或多角形中的任意一种或任意两种的组合。

8、所述的用于晶体冷却装置的保温板,所述厚度调整块的第一结构为厚度调整块设置为圆柱形结构,在厚度调整块的外缘面上设有外螺纹,在厚度调整块的上面设置有贯通的晶棒穿孔。

9、所述的用于晶体冷却装置的保温板,所述厚度调整块的第二结构为厚度调整块设置为上端大下端小的阶梯状结构,在厚度调整块的上面设置有贯通的晶棒穿孔,厚度调整块上端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种,厚度调整块下端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种。

10、所述的用于晶体冷却装置的保温板,所述厚度调整块的第三结构为厚度调整块设置为上端小下端大的阶梯状结构,在厚度调整块的上面设置有贯通的晶棒穿孔,厚度调整块上端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种,厚度调整块下端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种。

11、所述的用于晶体冷却装置的保温板,所述保温板主体的上面设置有向上延伸的保温环。

12、所述的用于晶体冷却装置的保温板,所述保温板主体的上面设置有至少一个螺栓连接孔。

13、由于采用上述技术方案,本实用新型具有如下有益效果:

14、本实用新型通过在保温板主体上设置至少一个厚度调整块安装孔,在每个厚度调整块安装孔内分别设置有厚度调整块,在每个厚度调整块上分别设置有晶棒穿孔,通过在厚度调整块安装孔内放置不同厚度的厚度调整块来实现调整晶体下穿孔或晶体提拉孔处保温板不同厚度的目的,进而保证每个晶体下穿孔或晶体提拉孔的工况趋于一致等,本实用新型具有结构简便,调整便捷等特点,适合大范围的推广和应用。

技术特征:

1.一种用于晶体冷却装置的保温板,包括厚度调整块(3)和保温板主体(6),其特征是:在所述保温板主体(6)上设置有至少一个厚度调整块安装孔(4),在每个厚度调整块安装孔(4)内分别设置有厚度调整块(3),在每个厚度调整块(3)上分别设置有晶棒穿孔(2)。

2.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块(3)的厚度大于或等于或小于厚度调整块安装孔(4)的深度。

3.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述保温板主体(6)的中部设有贯通的中部孔(1),在所述中部孔(1)的外围呈放射状设置有至少一圈厚度调整块安装孔(4),每圈厚度调整块安装孔(4)包括至少一个厚度调整块安装孔(4)。

4.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块安装孔(4)为螺纹孔或光孔或上端直径大下端直径小的阶梯孔或上端直径小下端直径大的阶梯孔。

5.如权利要求4所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块安装孔(4)设置为光孔或上端直径大下端直径小的阶梯孔或上端直径小下端直径大的阶梯孔时,厚度调整块安装孔(4)的横截面形状为圆形或椭圆形或方形或多角形中的任意一种或任意两种的组合。

6.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块(3)的第一结构为厚度调整块(3)设置为圆柱形结构,在厚度调整块(3)的外缘面上设有外螺纹,在厚度调整块(3)的上面设置有贯通的晶棒穿孔(2)。

7.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块(3)的第二结构为厚度调整块(3)设置为上端大下端小的阶梯状结构,在厚度调整块(3)的上面设置有贯通的晶棒穿孔(2),厚度调整块(3)上端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种,厚度调整块(3)下端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种。

8.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述厚度调整块(3)的第三结构为厚度调整块(3)设置为上端小下端大的阶梯状结构,在厚度调整块(3)的上面设置有贯通的晶棒穿孔(2),厚度调整块(3)上端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种,厚度调整块(3)下端的横截面形状为圆形或椭圆形或方形或多角形中的任意一种。

9.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述保温板主体(6)的上面设置有向上延伸的保温环(7)。

10.如权利要求1所述的用于晶体冷却装置的保温板,其特征是:所述保温板主体(6)的上面设置有至少一个螺栓连接孔(5)。

技术总结

一种用于晶体冷却装置的保温板,涉及人工晶体制备技术领域,本技术通过在保温板主体上设置至少一个厚度调整块安装孔,在每个厚度调整块安装孔内分别设置有厚度调整块,在每个厚度调整块上分别设置有晶棒穿孔,通过在厚度调整块安装孔内放置不同厚度的厚度调整块来实现调整晶体下穿孔或晶体提拉孔处保温板不同厚度的目的,进而保证每个晶体下穿孔或晶体提拉孔的工况趋于一致等,本技术具有结构简便,调整便捷等特点,适合大范围的推广和应用。

技术研发人员:朱振业,刘万金

受保护的技术使用者:洛阳长缨新能源科技有限公司

技术研发日:20230617

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!