一种掺杂四氧化三钴及其制备方法与流程

本文涉及锂电材料,尤其涉及一种掺杂四氧化三钴及其制备方法。

背景技术:

1、四氧化三钴是锂电领域中大范围使用的正极活性材料钴酸锂的制备前驱体,四氧化三钴的品质直接关联钴酸锂在使用时的电化学性能。目前,锂电领域中四氧化三钴主要通过碳酸钴高温烧结得到,然而,由于碳酸钴本身流动性较差,因此在高温烧结时容易出现“粘炉”现象,导致物料添加和混合受阻,不仅最终产品的产率低,同时若粘附料过多,烧结装置的清洁难度大,甚至会影响到其正常运作,因此需要设置较高的清洁频率以保障设备正常运行;另一方面,相关技术中人们以更高性能的掺杂型四氧化三钴逐渐代替纯四氧化三钴,一般在碳酸钴合成阶段通过引入掺杂物料进行改性,烧结后得到,但由于碳酸钴在此过程中容易出现颗粒开裂,也会使掺杂物料分散不均匀,应用时无法达到预期效果。

技术实现思路

1、本文的目的在于克服上述现有技术的不足之处而提供一种掺杂四氧化三钴的制备方法,该方法通过采用预氧化工艺配合特定的加工助剂制备产品,可以有效改善“粘炉”现象,同时制备的产品中颗粒均匀性高,无明显开裂现象,掺杂元素呈现梯度性分布,进一步制备的钴酸锂材料具有良好的电化学性能。

2、为实现上述目的,本文所采取的技术方案为:

3、一种掺杂四氧化三钴的制备方法,包括以下步骤:

4、将碳酸钴在空气和/或氧气氛围下200~400℃氧化2~4h;

5、将氧化后的碳酸钴、氧化助剂和掺杂助剂混合,随后空气或氧气氛围下700~750℃煅烧3~8h,得掺杂四氧化三钴;所述氧化助剂为高氯酸盐、过硫酸盐、金属过氧化物中的至少一种;所述掺杂助剂包括金属盐和掺杂氧化物;所述氧化后的碳酸钴、氧化助剂、掺杂助剂的质量之比为1:(0.0001~0.0003):(0.0001~0.01)。

6、在一实施例中,金属盐的熔点≤720℃。

7、在一实施例中,所述氧化后的碳酸钴、氧化助剂、掺杂助剂的质量之比为1:(0.0001~0.0003):(0.0001~0.005)。

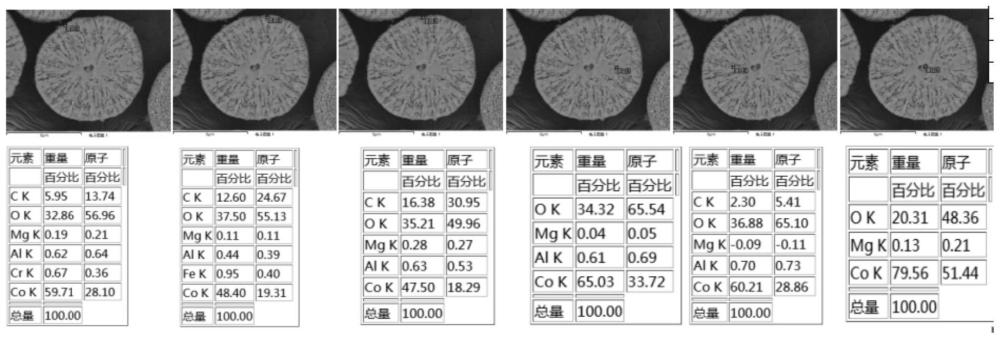

8、本文所述掺杂四氧化三钴的制备方法中,由于碳酸钴预先经过了氧化处理,且后续与氧化助剂混合煅烧,煅烧过程可采用较低的温度进行,该过程中混合料颗粒间的流动性以及稳定性较高,颗粒不易开裂,有效缓解了常规工艺中经常出现的物料粘附烧结装置内壁的现象;另一方面,由于碳酸钴颗粒材料预先进行氧化,表层致密度高,若采用一般的固相烧结方法掺杂元素很难实现渗透掺杂,而本文所述制备方法采用金属盐、掺杂氧化物作为掺杂助剂,其中金属盐熔点低,在700-750℃下便可熔融,作为助熔剂使得掺杂氧化物逐步渗透进四氧化三钴颗粒内部并实现液态烧结,最终金属掺杂元素在产品中由内至外呈现梯度分布,该产品进一步用于制备钴酸锂材料时可实现良好的电化学性能。

9、此外,在煅烧过程中,氧化助剂的添加量不能过多或过少,若添加过少,混合料中钴含量存在波动,无法实现有效调控,掺杂的元素也无法提供必要的稳定结构作用,而如果添加过多,则会导致掺杂元素的富集,反而使得产品的均匀性变差。

10、在一实施例中,所述碳酸钴的钴含量72.0~73.0%,粒径d50为3~20μm。

11、在一实施例中,所述氧化时空气和/或氧气氛围的流量为20~40l/h/kg碳酸钴。

12、在碳酸钴预先氧化过程中,氧气的添加量需充足,这样才能保持碳酸钴在后续烧结过程中在较低温度下也能实现四氧化三钴的完全转化。

13、在一实施例中,所述氧化时的温度为300~400℃。

14、氧化时的温度对于最终产品的形貌影响较大,若温度过高,可能会导致产品中的颗粒开裂,而如果温度过低,则可能会导致产品中四氧化三钴的转化及掺杂元素的掺杂不完全,同时也会影响颗粒流动性。

15、在一实施例中,所述氧化时的升温速率为2~3℃/min。

16、在一实施例中,所述掺杂助剂中的金属盐为mgcl2、nano3、ba(no)2、zncl2、fecl2、znso4中的至少一种。

17、在一实施例中,所述掺杂氧化物为金属或非金属氧化物,所述金属或非金属氧化物为mgo、al2o3、tio2、nb2o5,b2o3、v2o5中的至少一种。

18、上述的这些金属盐具有较低的熔点,可以协助金属氧化物有效进入致密表层包裹的碳酸钴内部,并提升整体材料的结构稳定性。

19、在一实施例中,所述煅烧时的升温速率为2~5℃/min。

20、本文的再一目的在于提供所述掺杂四氧化三钴的制备方法制备得到的掺杂四氧化三钴。

21、本文的再一目的在于提供所述掺杂四氧化三钴在制备钴酸锂材料中的应用。

22、本文所述制备方法得到的掺杂四氧化三钴形貌均匀,颗粒完整,含钴量高,晶型稳定性高,进一步用于材料合成得到的钴酸锂材料具有理想的电化学性能。由于在制备过程中无需考虑“粘炉”问题,因此产品可以长时间连续生产。

23、相比于现有技术,本文的有益效果为:

24、本文提供了一种掺杂四氧化三钴的制备方法,该方法通过采用预氧化工艺配合特定的加工助剂制备产品,可以有效改善“粘炉”现象,同时制备的产品中颗粒均匀性高,无明显开裂现象,掺杂元素呈现梯度性分布,进一步制备的钴酸锂材料具有良好的电化学性能。

技术特征:

1.一种掺杂四氧化三钴的制备方法,其特征在于,包括以下步骤:

2.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述氧化后的碳酸钴、氧化助剂、掺杂助剂的质量之比为1:(0.0001~0.0003):(0.0001~0.005)。

3.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述氧化时的温度为300~400℃。

4.如权利要求3所述掺杂四氧化三钴的制备方法,其特征在于,所述氧化时空气和/或氧气氛围的流量为20~40l/h/kg碳酸钴。

5.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述金属盐的熔点为≤720℃。

6.如权利要求5所述掺杂四氧化三钴的制备方法,其特征在于,所述掺杂助剂中的金属盐为mgcl2、nano3、ba(no)2、zncl2、fecl2、znso4中的至少一种。

7.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述掺杂氧化物为金属或非金属氧化物,所述金属或非金属氧化物为mgo、al2o3、tio2、nb2o5、b2o3、v2o5中的至少一种。

8.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述碳酸钴的钴含量为72.0~73.0%,粒径d50为3~20μm。

9.如权利要求1所述掺杂四氧化三钴的制备方法,其特征在于,所述氧化时的升温速率为1~3℃/min,所述煅烧时的升温速率为2~5℃/min。

10.如权利要求1~9任一项所述掺杂四氧化三钴的制备方法制备得到的掺杂四氧化三钴。

11.如权利要求1~9所述制备方法制备的掺杂四氧化三钴或权利要求10所述掺杂四氧化三钴在制备钴酸锂材料中的应用。

技术总结

本文公开了一种掺杂四氧化三钴及其制备方法,涉及锂电材料技术领域。本文所述掺杂四氧化三钴的制备方法通过采用预氧化工艺配合特定的加工助剂制备产品,可以有效改善“粘炉”现象,同时制备的产品中颗粒均匀性高,无明显开裂现象,掺杂元素呈现梯度性分布,进一步制备的钴酸锂材料具有良好的电化学性能。该技术方案为掺杂四氧化三钴在锂电领域中的全链条一体化生产提供了可能。

技术研发人员:辛勇诚,刘更好,阮丁山,李长东,卢星华

受保护的技术使用者:广东邦普循环科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!