一种利用磷石膏制备高强度纤维石膏板的方法

本发明涉及固体废物资源化领域和建筑材料生产,尤其涉及一种利用磷石膏制备高强度纤维石膏板的方法。

背景技术:

1、磷石膏是一种大宗固体废物,通常采用露天堆放处置方式,存在污染土壤、地下水的生态环境问题。采用磷石膏作为原材料,生产各种建筑材料,例如石膏板、石膏条板、石膏砌块、抹灰石膏、自流平石膏砂浆等,可以有效解决磷石膏的生态环境问题。

2、现役石膏板通常可分为纤维石膏板和纸面石膏板。

3、当利用磷石膏生产纤维石膏板时,通常采用浇注法工艺,即,将经过炒制得到的β-半水磷石膏与纤维、辅助原材料等配合,再掺水搅拌成石膏浆,最后浇注成型、烘干干燥后,得到纤维石膏板。为进一步提高纤维石膏板韧性和结构稳定性,也可将含有或不含纤维的石膏浆浇注在纤维网上,形成中间是石膏芯、两面是纤维网的纤维石膏板。浇注法生产纤维石膏板主要存在的不足在于,一是,含有大量水分的石膏浆在浇注成型后,需要及时进行烘干处理,需要消耗大量的能量;二是,生产的纤维石膏板强度偏低。尽管可以采用α-半水磷石膏(也称高强磷石膏粉)作为原料,来提高纤维石膏板强度,但相对于普遍使用的β-半水磷石膏(也称普通磷石膏粉),其原料成本将被大幅度提高。

4、当利用磷石膏生产纸面石膏板时,在纸面石膏板干燥过程中,磷石膏中所含的可溶性无机盐杂质将被水分从石膏浆体带到石膏芯与纸面的交界面,形成无机盐层,影响了纸面与石膏芯的粘结性能,严重时会导致纸面脱落,产生废品。解决思路通常是对磷石膏进行水洗脱盐预处理,但会增加生产成本,且需要对脱盐废水进行无害化处理。另一方面,纸面石膏板的机械强度偏低。可见,利用磷石膏制备纸面石膏板存在纸面易脱落、强度偏低的不足。

5、为解决磷石膏生产纸面石膏板存在的纸面脱落、强度偏低的不足,发明专利号zl202011133791.7“一种利用磷石膏制备无纸面无纤维高强石膏板的方法”提出了无纸面高强度石膏板的产品制式和生产工艺。但该工艺存在“喷水水化”、“干燥”两个工段,即,通过加热干燥来及时去除喷水水化时所喷的大量过量的水分,存在干燥能耗高、干燥设备系统复杂、操作难度大等不足。此外,该工艺所生产的石膏板尽管强度很高,但因材料组成仅为石膏,受制于石膏本身物质结构和本征物理特性的影响,这种高强石膏板的脆性大、韧性较差,抗冲击性较差,在产品装卸、搬运、工程应用时,破损率较大。

技术实现思路

1、有鉴于此,本发明提供了一种利用磷石膏作为主要原料制备高强度纤维石膏板的生产工艺。

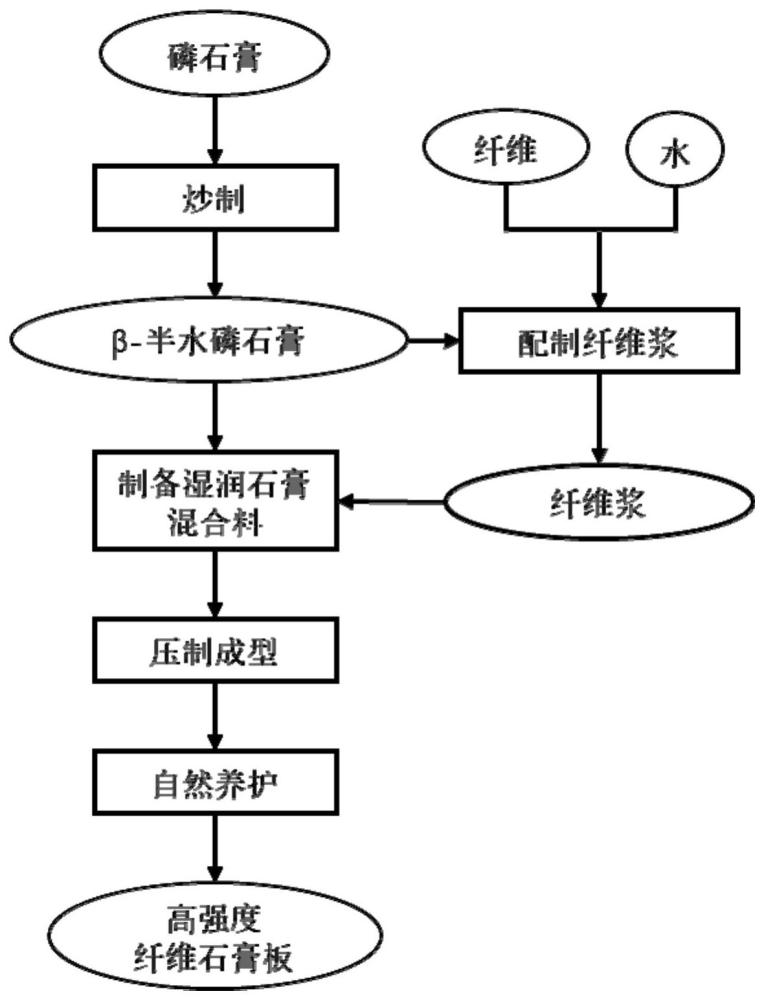

2、一种利用磷石膏制备高强度纤维石膏板的方法,包括以下步骤:将生磷石膏炒制得到β-半水磷石膏;将聚丙烯纤维加入水中并搅拌打散后,加入β-半水磷石膏作为分散剂,再继续搅拌打散成纤维浆;将纤维浆掺加到β-半水磷石膏中,快速搅拌均匀,形成湿润石膏混合料;将湿润石膏混合料依次经过压制成型、脱模和自然养护后,即可得到高强度纤维石膏板。

3、进一步地,以质量份为计,第一次掺加β-半水磷石膏和第二次掺加β-半水磷石膏的用量比为15:85。

4、进一步地,其具体包括以下步骤:

5、s1、将生磷石膏炒制得到β-半水磷石膏;

6、s2、配制纤维浆:将0.2~0.5质量份聚丙烯纤维投入到15~20质量份水中,打散后,加入15质量份β-半水磷石膏作为分散剂,继续搅拌打散,得到纤维浆;

7、s3、制备湿润石膏混合料:将85质量份β-半水磷石膏投入搅拌机,并启动搅拌机,再将s2所制备的纤维浆全部倒入,继续搅拌,直至物料混合均匀,得到湿润石膏混合料;

8、s4、压制成型:将湿润石膏混合料填入液压机的模具内,启动液压机,压制成型,脱模后,得到纤维石膏板坯体;

9、s5、自然养护:将纤维石膏板坯体置于水平辊道输送机上,运行一段时间后,即完成自然养护过程,打包入库,得到高强度纤维石膏板。

10、进一步地,s1中,将生磷石膏在常压条件下于150~180℃炒制得到β-半水磷石膏。

11、进一步地,s4中,湿润石膏混合料压制成型的压力条件为10~25mpa。

12、进一步地,s5中,自然养护的时间条件为30min。

13、优选的,对于s1,需说明的是,所述生磷石膏为含二水硫酸钙高于80wt%的工业废石膏。对于天然石膏、脱硫石膏等,通过实验,在适当调整工艺参数的基础上,可以使用该发明步骤生产高强度纤维石膏板。对于其他化学纤维、天然纤维,通过工艺试验调整工艺参数后,可以采用该发明步骤生产高强度纤维石膏板。

14、对于s2,需说明的是,如果不掺加β-半水磷石膏作为纤维浆的分散剂,既使纤维被均匀打散在水中,当将其投加到后续的β-半水磷石膏时,纤维很容易团聚,在最终形成的湿润石膏混合料中,纤维和β-半水磷石膏混合不均匀;反之,当采用步骤s2的方法时,在纤维和水的混合体系中掺加β-半水磷石膏作为分散剂,继续搅拌后,形成纤维石膏浆体,再将该浆体投加到后续的β-半水磷石膏时,纤维就不易团聚,能够获得纤维和β-半水磷石膏混合均匀的湿润石膏混合料,最终才能获得纤维分散较为均匀的纤维石膏板。

15、对于s5,需说明的是,与发明zl202011133791.7“一种利用磷石膏制备无纸面无纤维高强石膏板的方法”相比,去除了喷水水化和烘干干燥两个工艺步骤,而仅需要将纤维石膏板坯体在水平辊道输送机上运行30min,完成自然养护过程,即可制得纤维石膏板产品。该改进的原因在于,实验研究发现,通过严格控制s2步骤的用水量,也即严格控制了s3步骤所形成的湿润石膏混合料的水分,使其水分掺量略微超过β-半水磷石膏水化所需的理论水量,再借助后期产品库存过程中的残余游离水分的扩散作用,所掺加的水量可以使β-半水磷石膏完全水化,也即可以使β-半水磷石膏的胶凝作用充分发挥,最终形成完全由二水磷石膏构成的高强度的纤维石膏板。因此,发明zl202011133791.7的喷水水化步骤可以省却,同时,也就没有后续烘干干燥的必要性。

16、对于s5,还需说明的是,与发明zl202011133791.7“一种利用磷石膏制备无纸面无纤维高强石膏板的方法”相比,产品不需要烘干干燥就可以满足产品打包、库存操作的强度要求的原因在于,因掺加了聚丙烯纤维,使石膏板坯体的早期强度和韧性得到提高,例如,经过在水平辊道输送机运行即自然养护30min后,石膏板坯体的抗折强度(以“断裂模数”表示)可以达到6mpa以上,可以满足打包的强度要求。反之,发明zl202011133791.7,因采用喷水水化步骤,产品处于过湿状态,抗折强度低于3mpa,若不立即进行烘干干燥,产品早期强度极低,不能打包;而且,既使采用精细操作勉强完成打包,但产品长期处于过湿状态,存在溶胀现象,经过长期库存,产品强度将更低,不能满足产品强度要求。

17、利用上述磷石膏制备高强度纤维石膏板的方法制备得到的高强度纤维石膏板。

18、本发明提供的技术方案带来的有益效果是:本发明所述的一种利用磷石膏制备高强度纤维石膏板的方法,其具有以下有益效果:

19、(1)与现役的浇注法生产纤维石膏板相比,本发明采用压制成型工艺,且在原料处理中掺加的水量远少于浇注法中掺加的水量,因此,经过压制成型后,有利于β-半水磷石膏在水化过程中形成相互结合度高的、孔隙率低的二水石膏晶体,进而大幅度提高纤维石膏板的机械强度。例如,常规纤维石膏板的抗折强度(以“断裂模数”表示)一般为5mpa左右,而采用本发明生产的纤维石膏板的抗折强度(以“断裂模数”表示)可达12mpa,意味着,在不使用高强度α-半水磷石膏作为原料,也不使用其他增强剂的前提下,仅以普通β-半水磷石膏和纤维为原料,即可生产出高强度纤维石膏板;

20、(2)与现役的浇注法生产纤维石膏板相比,本发明使用的水量低,仅为β-半水磷石膏总质量的15~20%,远低于浇注法生产纤维石膏板在调配石膏浆时所使用的60%以上的掺水量。纤维石膏板坯体在成型后,本发明不需要进行烘干处理,即可打包入库,完成生产,节约了干燥能耗成本,降低了生产成本;

21、(3)与发明zl202011133791.7“一种利用磷石膏制备无纸面无纤维高强石膏板的方法”相比,本发明不需要对石膏板坯体进行喷水水化,不需要烘干干燥,可以节约干燥能耗,进而大幅度降低生产成本;此外,该纤维石膏板因含有纤维,在保持产品高强度基础上,可以大幅度提高产品的韧性,降低其脆性,从而大幅度减少产品在包装、装卸、运输、工程应用等过程中的产品破损率;

22、(4)与发明zl202011133791.7“一种利用磷石膏制备无纸面无纤维高强石膏板的方法”同理,本发明因不使用纸面护面,不存在纸面从石膏板上脱落问题,因此,不需要对磷石膏进行水洗脱盐预处理,从根本上解决了磷石膏中无机盐对石膏板制备的影响和脱盐废水的二次环境污染问题。

- 还没有人留言评论。精彩留言会获得点赞!