一种含双层界面的复相陶瓷基复合材料及其制备方法和应用

本发明涉及陶瓷基复合材料,具体涉及一种含双层界面的复相陶瓷基复合材料及其制备方法和应用。

背景技术:

1、在航空航天领域,发动机尾喷管等一些热端结构件的工作环境较为恶劣,工作温度高,环境腐蚀严重,还须承受一定工作应力,因此,对兼具优异耐高温、抗水氧腐蚀和力学性能的材料提出迫切需求。针对这一需求,研究人员发展了氧化铝纤维增强氧化物陶瓷基复合材料。在该复合材料中,增强体为连续氧化铝纤维,其微观上呈现多晶结构特点,多晶材料的晶界在高温下易发生滑移,导致复合材料发生蠕变,高温力学性能下降。另一种氧化物复合材料增强体是氧化铝晶须,与氧化铝纤维微结构不同,氧化铝晶须为单晶结构,具有更高的热稳定性。氧化铝晶须增强氧化物陶瓷基复合材料有望成为发动机热端结构件的新型候选材料。

2、目前,氧化铝晶须增强氧化物陶瓷基复合材料的制备技术研究主要围绕烧结工艺展开,但是氧化铝材料在烧结时,存在不可避免的烧结收缩问题。本领域技术人员对氧化铝陶瓷的烧结收缩进行了研究,结果表明:氧化铝陶瓷的烧结温度在1200℃左右,当到达此温度时,氧化铝的结合活性变强,会出现氧化铝基体和增强体强烧结的现象,产生非常大的体积变化(10%~20%),甚至在无压烧结过程中出现样品开裂的情况。现有技术中通过氧化铝晶须增强细粒氧化铝陶瓷时,由于氧化铝晶须和基体之间的结合过强,当晶须体积分数达到10%时,晶须很难偏转裂纹和拔出,强韧化作用不足,导致复合材料力学性能较差。综上可见,氧化物陶瓷基复合材料的近净尺寸成型、氧化物晶须与氧化物基体之间的界面强结合控制,均是目前本领域亟需解决的难题。

3、在氧化物陶瓷基复合材料中,传统氧化铝基体抗蠕变性能不足,影响复合材料高温长时使用性能。与氧化铝基体不同,钇铝石榴石(yag)基体具有特殊的晶体结构,其高温抗蠕变性能更为优异。在目前制备的al2o3-yag复相陶瓷中,yag的体积分数较低(3~20%)。在p.palmero等人(creep behaviour of alumina/yag composites prepared bydifferent sintering routes,[j].ceramics international,2012,38(1):433-441.)制备的al2o3-yag复相陶瓷中,yag含量仅为5vol.%;在等人(effect of yagcontent on creep resistance and mechanical properties of al2o3-yag composite,[j].ceramics international,46(18):15998-6007.)制备的al2o3-yag复相陶瓷中,yag含量为18vol.%。yag含量对于材料抗高温蠕变性能的提升取决于材料内部的含量,但目前暂未见到高于35vol.%的yag相引入陶瓷中的研究报道,这使复合材料的高温抗蠕变性能的提升较难。

4、综上所述,目前主要发展了利用烧结技术制备氧化物晶须增强氧化物陶瓷基复合材料的方法,烧结工艺造成的收缩较大,使材料形状难以控制,近净尺寸成型困难,需二次加工,晶须和基体之间形成了强结合界面,不利于晶须发挥自身强韧化效果。且基体中yag的引入量少,导致所制复合材料的力学性能和高温抗蠕变性能均有待提升。因此,亟需发展一种增强体和基体之间界面结合状态可调控、yag基体体积分数高的氧化物晶须增强氧化物陶瓷基复合材料的快速近净尺寸制备方法。

技术实现思路

1、针对上述背景技术中存在的不足,本发明主要针对烧结工艺体积收缩过大、增强体和基体之间结合过强、yag-al2o3复相陶瓷中yag相的体积分数低等问题。本发明提供一种含双层界面的复相陶瓷基复合材料及其制备方法和应用。该方法工艺周期短、稳定性和可靠性高,具备良好的工程化价值,利于拓宽yag类复合材料的应用领域。

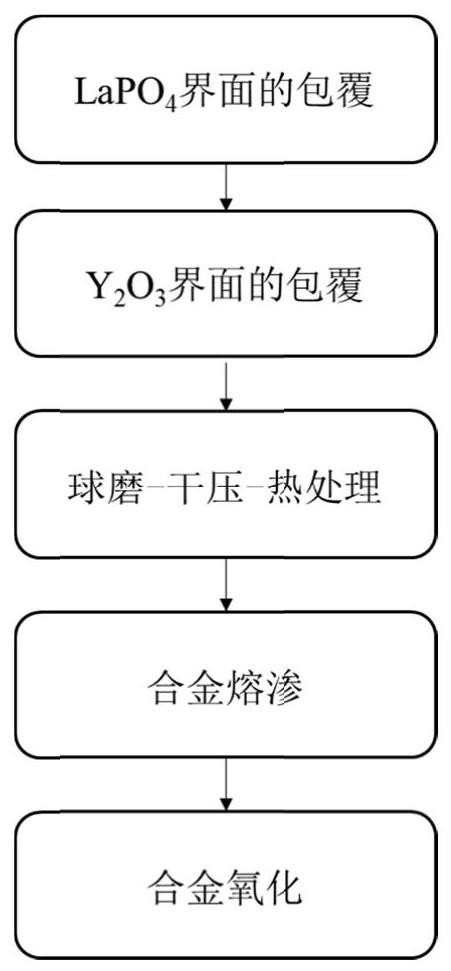

2、本发明第一个目的是提供一种含双层界面的复相陶瓷基复合材料的制备方法,包括以下步骤:

3、在al2o3晶须表面依次包覆lapo4和y2o3的界面层,获得al2o3w预制体;

4、将al2o3w预制体包埋于al-y合金粉中,经熔渗后,在空气气氛中进行氧化处理,得到含双层界面的复相陶瓷基复合材料。

5、优选的,在al2o3晶须表面依次包覆lapo4界面层的厚度为10~200nm,包覆y2o3的界面层的厚度为20~250nm。

6、优选的,所述熔渗的过程,包括:在真空环境下熔渗,熔渗升温速率为10~15℃/min,熔渗温度为1450~1520℃,熔渗时间为2~3h。

7、优选的,所述在空气气氛中进行氧化处理,包括:将经熔渗后的产物,在空气气氛中,以5~10℃/min的升温速率升至900~950℃,保温2~3h,随后,以5~8℃/min的升温速率升至1400~1450℃,保温3~4h。

8、优选的,在al2o3晶须表面依次包覆lapo4的界面层,包括:

9、将al2o3晶须分散于水溶剂中,获得悬浊液;

10、向悬浊液中加入la(no3)3溶液和na3po4溶液,混合均匀后,获得乳浊液;

11、将乳浊液经过滤、干燥后,于950~1200℃下煅烧1.5~3h,得到包覆lapo4界面层的al2o3晶须。

12、优选的,所述乳浊液中,al2o3晶须、la(no3)3、na3po4、水溶剂的质量比为(48~64):28:11:(2400~3200)。

13、优选的,所述al2o3w预制体制备时,在al2o3晶须表面包覆lapo4,得到包覆lapo4界面层的al2o3晶须后,再包覆y2o3界面层过程,包括:

14、将y(no3)3、包覆lapo4界面层的al2o3晶须均匀分散于水溶剂中,得到悬浊液;

15、将悬浊液干燥后,于850~1200℃下煅烧1.5~3h,得到al2o3w预制体;

16、其中,所述y(no3)3、包覆lapo4界面层的al2o3晶须以及水溶剂的质量必为21:(6~8):(300~400)。

17、优选的,所述al2o3w预制体制备过程中,在al2o3晶须表面依次包覆lapo4和y2o3的界面层之后,还包括:

18、将在al2o3晶须表面依次包覆lapo4和y2o3界面层的产物与聚甲基丙烯酸甲酯(pmma)混合,进行研磨;

19、将研磨后的粉体进行干压成型,再在空气中于1350~1550℃,热处理时间为2~3h,得到al2o3w预制体。

20、本发明第二个目的是提供一种含双层界面的复相陶瓷基复合材料。

21、本发明第三个目的是提供一种含双层界面的复相陶瓷基复合材料在航空发动机热端结构件中的应用。

22、与现有技术相比,本发明的有益效果是:

23、本发明提供一种含双层界面的复相陶瓷基复合材料及其制备方法和应用,该方法采用液相法,在al2o3晶须(al2o3w)表面先后均匀包覆lapo4和y2o3界面层。形成的y2o3-lapo4双层包覆结构有利于al2o3w预制体热处理强化过程中的体积控制,体积变化仅为2%~4%,同时避免热处理强化过程中晶须之间不发生显著烧结。

24、本发明制备的表面包覆y2o3-lapo4双层界面的al2o3w经过4h球磨后,无明显损伤,晶须结构稳定性较好。这主要是因为:lapo4为耐磨材料,可对晶须起保护作用,且外层y2o3界面的粗糙结构使保护效果进一步提升,球磨碰撞过程中部分粗糙面可以起到缓冲作用;

25、本发明采用y2o3-lapo4双层界面包覆al2o3w,能够显著改善al2o3w预制体与al-y合金的润湿性,制备出致密度高的al2o3w/yag-al2o3复合材料,对力学性能提升有益;

26、本发明制备的al2o3w预制体中,al2o3w的体积分数为35%~40%,其可保证预制体和最终制备的复合材料具有较高的刚度和强度。同时,此体积分数下,al2o3w预制体内形成了特殊的二级孔隙结构,孔隙分布均匀,皆为通孔,尺寸为5~8μm。该结构有利于后续al-y合金的熔渗,根据abaqus有限元模拟可知,熔渗后al2o3w/al-y内的应力较低,避免应力集中导致预制体开裂变形;

27、本发明制备的al2o3w预制体成型方式不仅限于干压成型,成型工艺灵活;

28、本发明在含y2o3-lapo4双层界面的al2o3w预制体外包埋al-y合金粉末,al-y合金熔渗后不会凝结成块,而呈疏松状,类似于结块的沙子,取样方便;

29、本发明合金熔渗后获得的al2o3w/al-y中含有一定孔隙,便于后续al-y合金氧化过程的进行和氧化体积膨胀的控制。al-y合金氧化反应充分,不会残留合金,生成的yag基体含量高(yag:体积分数为37.02%~40.11%,al2o3:体积分数为22.8%~24.89%)基体。由文献可知,al2o3在1400℃,50mpa应力条件下,蠕变速率为10-5/s左右,而本发明制备的al2o3w/yag-al2o3复合材料在1400℃,60mpa应力条件下,蠕变速率为2.08*10-6/s左右,抗蠕变性能优良;

30、本发明制备的al2o3w/yag-al2o3复合材料中,由于y2o3-lapo4双层界面对增强体和基体之间结合状态的调控,使复合材料具有协同增韧的效果。

- 还没有人留言评论。精彩留言会获得点赞!