一种氮化硅基板及其制备方法与流程

本发明涉及氮化硅基板的制备,尤其涉及一种氮化硅基板及其制备方法。

背景技术:

1、随着集成电路的发展,人们对电子电力技术的要求也逐渐增高,尤其是电子封装技术,而制约其发展的则是大规模集成电路中的半导体器件。由于电路对半导体器件的要求提高,使得电路的热流密度过高,威胁电路安全,从而使电路故障,所以需要解决的第一个困难就是电路的散热问题。

2、要解决电路散热问题,首先需要找到电子封装系统中影响散热的部位。基板作为承载集成电路芯片的载体,与电路直接接触,因此电路产生的热量需要通过基板向外疏散。为了电路能更好散热,需要基板材料既具备高热导率,同时强度一定的情况下厚度足够薄。因此选择一种兼具高热导率与良好力学性能的基板材料成为解决散热问题的关键。氮化硅陶瓷基板以其良好的热导率、高温稳定性、高强度、高硬度、高断裂韧性、与芯片相匹配的热膨胀系数以及优异的电绝缘性能等优势,被广泛应用于航空航天、军事、电子等领域。近年来,上海硅酸盐研究所、清华大学等制备的氮化硅陶瓷热导率最高达154w/m·k。

3、申请号为202110871493.6,公开号为cn113388232b,该中国发明公开了一种高导热抗压的氮化硅基板及其生产工艺,氮化硅基板包括如下重量份原料:75-85份α相氮化硅、8-12份β相氮化硅、3-8份陶瓷纤维、3-8份纳米氮化硅、30-50份增强颗粒、50-60份环氧树脂862和25-30份固化剂5010b,在制备氮化硅基板的同时制备了一种增强颗粒,该增强颗粒主链含有大量的苯并噁嗪结构能够增强氮化硅基板的机械性能,同时聚苯醚腈主链和聚苯腈侧链配合,使得氮化硅基板的机械性能进一步的提升,同时增强颗粒含有超大的纵横比及片状结构使得在氮化硅基板基材中能够形成导热通路,进而提升了氮化硅基板的导热能力。导热系数达到98-103w/m·k,但是工业上无法保证大规模的生产。

4、申请号为201680005834.9,公开号为cn107207366b,该中国发明公开了一种高热导性氮化硅烧结体、使用了其的氮化硅基板及氮化硅电路基板以及半导体装置,通过提供同时提高了强度和绝缘耐压性的氮化硅烧结体,从而提供即使将氮化硅基板薄型化也能够确保优异的绝缘性的电路基板,使用该高导热性氮化硅烧结体的氮化硅基板热导率为50w/m·k,导热性能较差。

技术实现思路

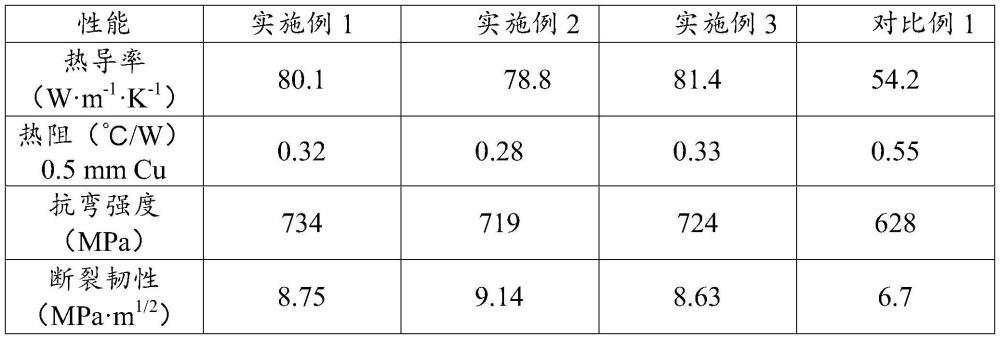

1、因此,针对上述的问题,本发明提供一种氮化硅基板及其制备方法,解决现有技术生产的氮化硅基板导热率较差、无法批量工业化生产的问题。

2、为实现上述目的,本发明采用了以下技术方案:

3、一种氮化硅基板的制备方法,包括以下步骤:

4、s1、将原料粉末、复合烧结助剂、分散剂和有机溶剂按照比例加入球磨罐1中,加入陶瓷球进行球磨处理20-24h;

5、s2、往球磨罐2中加入粘结剂、增塑剂、有机溶剂,球磨20-24h,再将1中浆料加入到2中,经过40-50h的球磨,得到均匀的流延料浆;

6、s3、流延料浆经过滤、真空除泡操作后进行流延成型,然后放置在脱脂炉中进行脱脂,设置升温程序使流延片中的有机物充分去除;

7、s4、脱脂后的胚体转移到模具里,放置在气压烧结炉中,经过预烧结和气压烧结,自然冷却,获得所述氮化硅基板。

8、进一步的,所述陶瓷球为si3n4陶瓷球;所述球磨为:在尼龙内衬真空球磨罐中进行,转速为300-400r/min,球磨前对真空球墨罐通入n2进行抽真空3-4次,球料比为2-3:1;所述真空除泡为:在0.1-0.5pa的n2环境中,用搅拌脱泡机进行脱泡处理,温度为40-60℃,时间为5-20min。

9、进一步的,所述流延成型具体过程为:将浆料静置10-30min,使用流延机进行流延成型,刮刀高度为0.4-0.6mm,流延速度为100-120mm/min,流延后的流延膜片在50-70℃下真空干燥2-4h,按照模具大小进行裁剪、叠片,叠片厚度为1-15mm,再经过20-30mpa的压力进行静压成型,获得所述氮化硅基板。

10、进一步的,所述脱脂为:在管式炉中进行,真空环境下,设置1℃/min的升温程序,升温至200℃保温90-120min,继续升温至250℃保温120-180min,继续升温至600℃保温120-180min,再冷却至室温,向管式炉中通入空气,进行二次脱脂,设置1℃/min的升温程序,升温至600℃保温120-180min。

11、进一步的,所述预烧结为:在真空氛围下700℃保温3-5h,升温至1000℃保温3-5h;所述气压烧结为:预烧结后升温至1800-1900℃保温4-24h;所述预烧结和气压烧结均在马弗炉中进行,升温程序为1℃/min,氮气压力固定为0.5-1.5mpa。

12、一种氮化硅基板,包括以下重量份的原料:90-95份原料粉末、8-15份复合烧结助剂、2-5份分散剂、2-5份有机溶剂、2-5份粘结剂、2-5份增塑剂。

13、进一步的,所述原料粉末为高α-si3n4粉,α相含量大于90%;所述复合烧结助剂为yb2o3-mgo的混合物,yb2o3和mgo的摩尔比为2-3:1;所述分散剂为三油酸甘油酯、磷酸三乙酯中的任意一种;所述有机溶剂为无水乙醇;所述粘结剂为聚乙烯醇缩丁醛、聚碳酸亚内酯、聚丙烯酸甲酯、聚甲基丙烯酸中的任意一种;所述增塑剂为邻苯二甲酸二丁酯、邻苯二甲酸丁苄酯、聚乙二醇的任意一种或两种任意比例的混合物。

14、通过采用前述技术方案,本发明的有益效果为:

15、采用本发明选用高α-si3n4作为原料,经过球磨、流延成型,再通过脱脂、气压烧结的制备方法获得的氮化硅基板具有高导热率性能,其原理是:

16、(1)原料:使用含氧量较少的高纯α-si3n4为原料,α相含量大于90%,一方面,烧结时,烧结助剂先和si3n4粉体表面的sio2反应生成液相,之后尺寸较小的α-si3n4再溶解,si3n4的成核、晶粒生长都将在液相中以溶解析出机制实现。另一方面,无论纯度再高的α-si3n4粉末中始终会含有β-si3n4,当原料中β-si3n4含量较少时,烧结过程中的驱动力较高,β-si3n4彼此之间距离较远,能够为β-si3n4晶粒生长提供充足的原料及生长空间,烧结后得到的β-si3n4晶粒尺寸较大,获得的氮化硅热导率较高;

17、(2)复合烧结助剂:mg离子能够降低氮化硅的熔点,因此选择含mg烧结助剂可以使烧结反应提前开始,易于形成液相。稀土元素添加后,既可以降低烧结过程中的共晶熔点,又不会在晶粒边界形成低共熔玻璃相,sio2作为氮化硅晶格氧的主要来源,烧结过程中会和si3n4反应形成液相,液相冷却后变成玻璃相。且稀土元素具有较高的氧亲和力,能够从si3n4晶格中吸附氧,稀土元素添加后可以在烧结过程中将β-si3n4中的氧向液相中分配。半径较小的稀土阳离子可以促进氮化硅的溶解-沉淀过程,增进α-si3n4向β-si3n4的转变,从而提高热导率。选择离子半径较小的稀土元素yb,氮化硅的液相粘度会增大,烧结动力学转为扩散传质控制,使晶粒发育更充分,热导率随之提高;

18、(3)气压烧结:采用气压烧结的方式在氮气的氛围中通过加压、加热,能够保证si3n4在高温下不会发生分解与失重,使氮化硅迅速致密,促进α→β晶型的快速转变,β-si3n4因为结构上具有空间群为p63(非中心对称)或非p63/m(中心对称)的六角形对称性,而α-si3n4结构具有空间群p31c的三角对称,β-si3n4更加对称、热导率更高,从而获得优异的化学性能,有助于提高氮化硅陶瓷基板的热导率。烧结温度升高有助于晶粒充分生长,净化大晶粒数目增多。且能够以较低的成本制备出几何形状复杂的高性能陶瓷基板产品,易于实现大批量生产。

- 还没有人留言评论。精彩留言会获得点赞!