一种渣土免烧砖及其制备方法与流程

本发明属于建筑材料与环境工程,具体涉及一种渣土免烧砖及其制备方法。

背景技术:

1、工程渣土是指建设工程的新建、改建、扩建过程中以及建筑物、构筑物的修缮和拆除过程中产生的弃土、余泥等废弃物。我国城市建设突飞猛进,使余泥渣土排放量急剧增加,新增与历史存量工程渣土大都通过堆放或填埋处置,该处置方式占用了大量土地、污染环境,既影响了市容市貌,又给城市生态环境带来了巨大隐患。工程渣土传统堆放与填埋处置已经无法符合当今可持续发展理念,加快新型绿色建材开发、推进工程渣土再生资源化利用,已经成为行业发展新方向。

2、将渣土经过处理后制备成免烧砖,既实现了余泥渣土再生资源化处置,又降低了砖生产能耗,正在成为现今废弃渣土资源化循环利用新趋势。公开号为cn110698136a的中国发明专利以基坑渣土、水泥、消石灰、中细砂、粉状土壤固化剂为原料,经过基坑渣土干燥、轮碾强制搅拌混合、打散破碎、压制成型、养护等工艺制备渣土免烧砖,该工作中砖坯成型压力为20~30mpa,免烧砖中渣土掺量最高达到71.5%,免烧砖抗压强度达到mu10等级。公开号为cn115107144a的中国发明专利以余杭工程渣土、固化剂ss-w-s矿物基胶凝材料、河砂为原料,经过渣土预处理、混料、加水搅拌半干料、辊压造粒、模压成型、养护等工艺制备渣土免烧砖,该工作中坯体成型压力15~30mpa,砖块中渣土利用率最高达到82.6%,免烧砖抗压强度达到mu15。公开号为cn111393117a的中国发明专利以含水原状盾构渣土、活性废渣、氢氧化钠、硅酸钠为原料,先将原料渣土、活性废渣、硅酸钠和水进行混合破碎,在加入氢氧化钠得到混合物,进行浇筑入模,自然养护得到渣土免烧建筑材料,该工作中含水原状盾构渣土掺量可达80%,养护28天免烧砖抗压强度等级达到mu15等级。目前,已有研究使用渣土作为原料制备渣土免烧砖,存在水泥、胶凝材料、砂石骨料等外加材料用量大、渣土利用率低、强度较低等问题,使得渣土免烧砖市场竞争力较低,难以商业大规模应用。

技术实现思路

1、针对现有技术的不足,本发明提供了一种渣土免烧砖及其制备方法。本发明制备的渣土免烧砖具有高渣土利用率、高抗压强度、低吸水率以及高致密度。

2、为了实现上述目的,本发明所采用的具体技术方案如下:

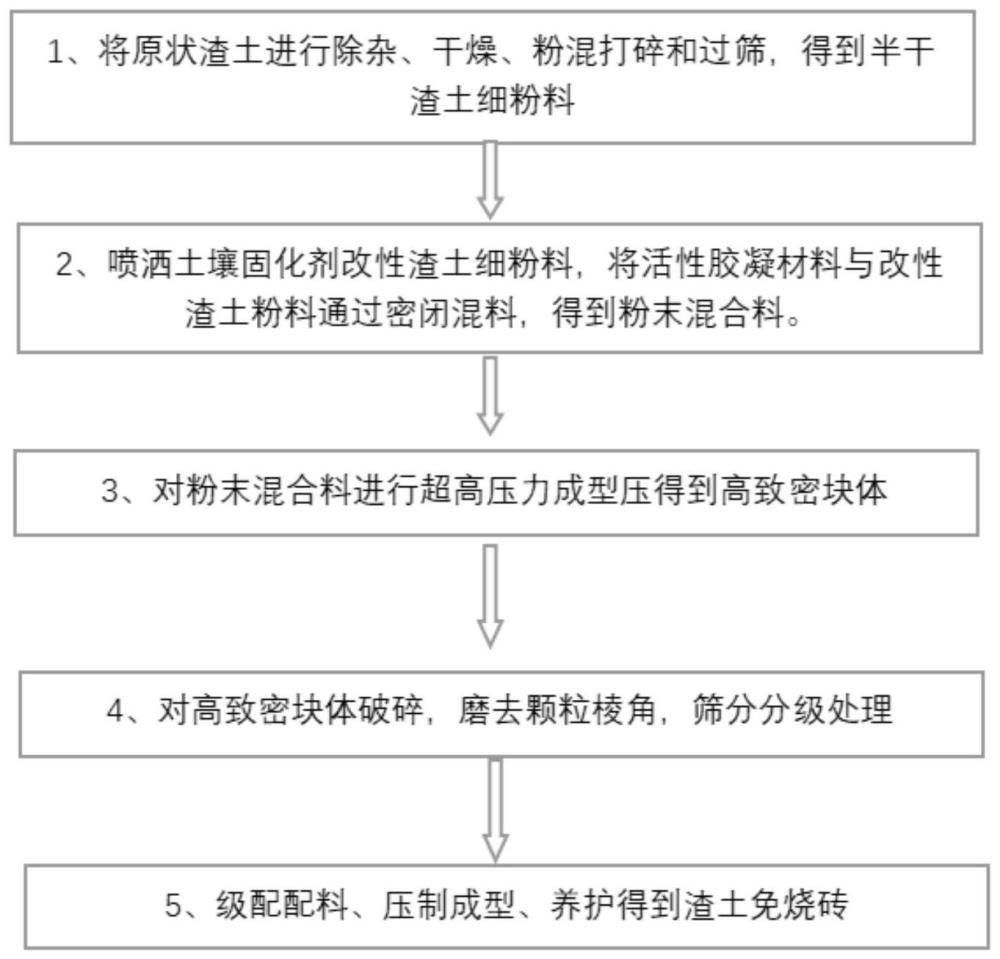

3、第一方面,本发明提供了一种渣土免烧砖的制备方法,具体如下:

4、s1:将原状渣土进行预处理,得到粒径≤0.1mm、含水率在9.50%~13.50%之间的半干渣土细粉料;

5、s2:向所述半干渣土细粉料中喷洒其质量1.50%~2.50%的土壤固化剂并搅拌均匀,得到改性渣土细粉料;按照质量百分比称量7.00%~15.00%的活性胶凝材料以及85.00%~93.00%的所述改性渣土细粉料,在密闭状态下均匀混合,得到粉末混合料;

6、s3:将所述粉末混合料装入模具中,以50~80mpa高成型压力将粉末混合料在模具中压制成高致密块体;

7、s4:将所述高致密块体进行破碎、打磨,得到表面光滑的颗粒料,随后将所述颗粒料进行筛分分级处理,得到3~5mm、1~3mm、0.5~1mm的颗粒料以及0~0.5mm的细粉料;

8、s5:按照质量百分比称取30%~40%的3~5mm颗粒料、10%~20%的1~3mm颗粒料、10%~20%的0.5~1mm颗粒料、30%~40%的0~0.5mm的细粉料,搅拌均匀后得到颗粒粉末混合料;将所述颗粒粉末混合料装入模具,以30~50mpa的成型压力和1~3s的保压时间将颗粒粉末混合料在模具中压制成渣土砖坯体;将所述渣土砖坯体静置12h,随后于50~90℃下养护12~24h,得到渣土免烧砖。

9、作为优选,所述s1中预处理手段包括除杂、干燥、粉混打碎和过筛。

10、作为优选,所述s1中原状渣土的矿物成分包括石英、黏土类矿物和长石类矿物,有机质含量不大于5%。

11、作为优选,所述s2中土壤固化剂是由iss原液与水以质量比例为1:100配制而成的iss离子型土壤固化剂。

12、作为优选,所述活性胶凝材料由质量百分比分别为94.60%的水泥、0.40%的分散剂和5.00%的硅微粉混合制备而成。

13、进一步的,所述水泥的强度等级不小于42.5级。

14、进一步的,所述分散剂为聚乙二醇型缩聚物粉末fs20。

15、进一步的,所述硅微粉中的二氧化硅质量含量≥98%。

16、作为优选,所述s2中,活性胶凝材料与改性渣土细粉料是在v型混料机中密闭混合均匀。

17、作为优选,从所述s2中活性胶凝材料与改性渣土细粉料混合至所述s5中压制渣土砖坯体的总时间不超过8h。

18、第二方面,本发明提供了一种利用第一方面任一所述制备方法得到的渣土免烧砖。

19、本发明相对于现有技术而言,具有以下有益效果:

20、1)本发明采用高吨位静压砖机对粉末混合料进行50~80mpa超高成型压力压制成型,极大提高材料的致密度,进破碎后得到高致密颗粒料。高致密颗粒料具有较高强度,不易破碎变形,高致密高强度颗粒料作用类似砂石骨料,使得本工作制备渣土免烧砖可以不使用砂石骨料,也同样能实现渣土料高压力成型,得到高致密高强度渣土免烧砖,极大提高了渣土用量,降低生产成本,增强了渣土免烧砖市场竞争力。

21、2)本发明采用圆盘滚球磨去致密块体破碎后粒状料表面棱角,使颗粒料表面光滑,有利于坯料快速填充、坯体快速成型、极大减少坯体出现层裂、裂纹概率,提高渣土免烧砖的成品率和生产效率。

22、3)土壤固化剂减小渣土中黏土颗粒表层结合水膜厚度,改性土壤,增加渣土的压实度、致密度、承载力与凝聚力。活性胶凝材料中的水泥与硅微粉水化固结成网络骨架,赋予渣土砖的高强度。

23、本发明制备渣土免烧砖与传统渣土免烧砖相比,渣土利用率高(利用率最高达93.00%),致密度高(表观密度2.00~2.25g/cm3),强度高(耐压强度20.1~30.2mpa),吸水率低(10.42%~15.63%),作为新型墙体材料,体现出较强市场竞争力,实现渣土大批量循环再生资源化利用。

技术特征:

1.一种渣土免烧砖的制备方法,其特征在于,具体如下:

2.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,所述s1中预处理手段包括除杂、干燥、粉混打碎和过筛。

3.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,所述s1中原状渣土的矿物成分包括石英、黏土类矿物和长石类矿物,有机质含量不大于5%。

4.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,所述s2中土壤固化剂是由iss原液与水以质量比例为1:100配制而成的iss离子型土壤固化剂。

5.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,所述活性胶凝材料由质量百分比分别为94.60%的水泥、0.40%的分散剂和5.00%的硅微粉混合制备而成。

6.根据权利要求5所述的一种渣土免烧砖的制备方法,其特征在于,所述水泥的强度等级不小于42.5级。

7.根据权利要求5所述的一种渣土免烧砖的制备方法,其特征在于,所述分散剂为聚乙二醇型缩聚物粉末fs20;所述硅微粉中的二氧化硅质量含量≥98%。

8.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,从所述s2中活性胶凝材料与改性渣土细粉料混合至所述s5中压制渣土砖坯体的总时间不超过8h。

9.根据权利要求1所述的一种渣土免烧砖的制备方法,其特征在于,所述s2中,活性胶凝材料与改性渣土细粉料是在v型混料机中密闭混合均匀。

10.一种利用如权利要求1~9任一所述制备方法得到的渣土免烧砖。

技术总结

本发明公开了一种渣土免烧砖及其制备方法,属于建筑材料与环境工程技术领域。制备方法包括将原状渣土进行预处理,向半干渣土细粉料中喷洒土壤固化剂并搅拌均匀,将活性胶凝材料和改性渣土细粉料均匀混合,将粉末混合料装入模具中,以50~80MPa高成型压力将粉末混合料在模具中压制成高致密块体;将高致密块体进行破碎、打磨,随后筛分分级处理;称取不同粒径物料并搅拌均匀后将颗粒粉末混合料装入模具,在模具中压制成渣土砖坯体;将渣土砖坯体静置养护,得到渣土免烧砖。本发明制备渣土免烧砖与传统渣土免烧砖相比,渣土利用率高、致密度高、强度高、吸水率低,作为新型墙体材料,体现出较强市场竞争力,实现渣土大批量循环再生资源化利用。

技术研发人员:陈阔,陈新才,李波,仇启涵,俞毅,郝翠翠,张海东,陈晓敏,惠鹏飞

受保护的技术使用者:申能环境科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!