筒形多层重整制氢装置及重整制氢方法

本发明涉及重整制氢,具体涉及一种筒形多层重整制氢装置及重整制氢方法。

背景技术:

1、氢能以其热值高、零排放、可再生、来源广等优势,在能源生产方式及其消费方式变革的过程中、在传统能源结构向新能源结构转变的过程中起到关键作用。

2、甲烷重整是氢能的重要来源。甲烷本身也是一种温室气体,将甲烷重整后转化为合成气制氢气能实现甲烷气体清洁利用,合成气可进一步用于合成甲醇或其他有机化合物的费托合成。在各种甲烷的利用方式中,甲烷蒸汽重整的工艺比较成熟,在化工合成领域有着悠久的历史及广泛的应用,是目前工业制氢的主要方式。甲烷蒸汽重整作为当前大规模应用的甲烷转化方式,其不仅能将甲烷转化为合成气用于氢气生产,还可以为下游工业生产提供丰富的原材料。

3、其中,甲烷蒸汽重整反应室中发生的催化重整反应主要为:

4、

5、

6、

7、甲烷重整制氢工艺一般包括原料的预热、脱硫预处理、催化重整、co的转换、氢气提纯以及余热回收利用等过程,其装置的核心是甲烷蒸汽催化重整过程。目前甲烷蒸汽重整装置大都采用固定床反应室,其催化装置比较简单,但存在能源消耗较多、氢产率较低等问题。

8、中国专利cn1 616343a公开了一种可拆卸的样板式重整制氢反应器,该装置属于固定床结构,目的在于通过把多个不同腔体组合改进反应室温度分布不均匀的问题、反应体系的空间问题以及传热阻力问题,进而提高反应效率和反应选择性。该装置结构紧凑,能满足小规模制氢,但反应室主体内部空间相对狭小,反应室内部结构复杂,制造及维护成本较高。

9、中国专利cn112607705a公开了一种水蒸气甲烷重整制氢装置及工艺,该装置将加氢脱硫装置、水蒸气甲烷重整制氢反应室、低温水汽变换反应室、分离器和变压吸附装置依次连接,提高了重整制氢装置的效率,但是其反应室通道设计繁琐,反应室对不同原料气的适用性不佳,重整催化剂装填较为复杂,可能导致设备维修保障困难。

技术实现思路

1、(一)要解决的技术问题

2、鉴于现有技术的上述缺点和不足,本发明提供了一种节能高效的筒形多层重整制氢装置及重整制氢方法。

3、(二)技术方案

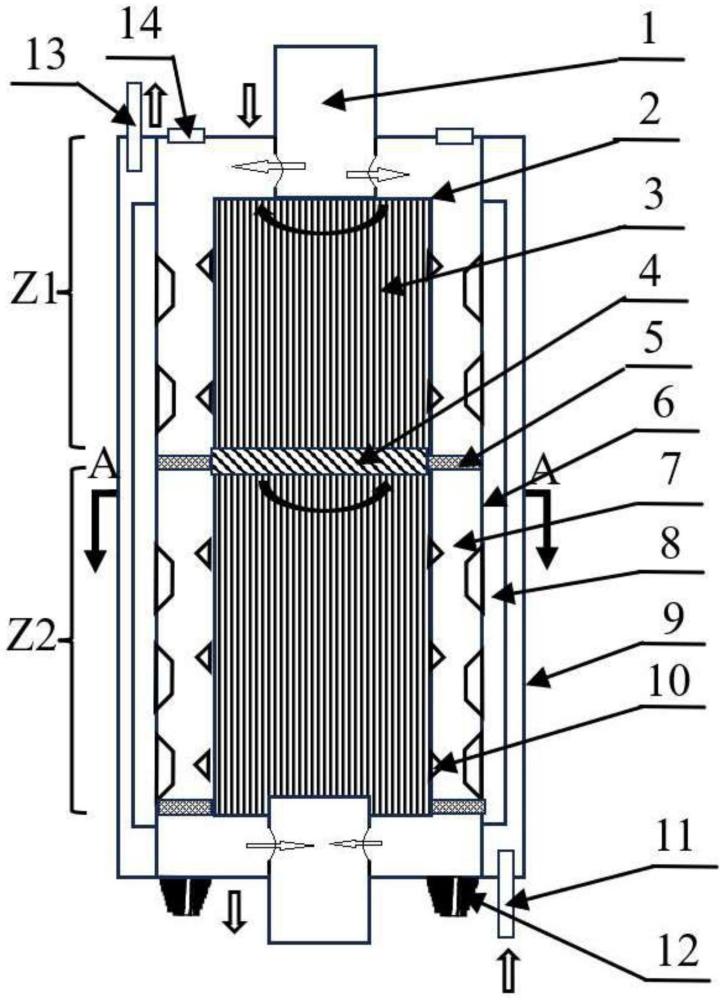

4、为了达到上述目的,本发明的筒形多层重整制氢装置包括:

5、外筒,所述外筒的两端均设置有封板;

6、中筒,所述中筒设置于所述外筒内,所述中筒的端部均固定于所述封板上,所述外筒与所述中筒之间为燃烧腔,所述封板上对应所述燃烧腔的位置开设有燃料气入口和尾气出口;

7、燃烧系统,所述燃烧系统设置于所述燃烧腔内;

8、旋转轴,所述旋转轴的两端均转动安装于所述封板上;

9、内筒,所述内筒固定于所述旋转轴上且设置于所述中筒内;

10、电加热器,所述电加热器布置于所述内筒的内部;

11、其中,所述内筒与所述中筒之间为反应室,所述内筒外固定有多个环形的分隔网,多个所述分隔网间隔分布将所述反应室分隔成多层反应段;所述封板上对应所述反应室的位置开设有催化剂入口,所述反应室的顶部设置有进气口,所述反应室的底部设置有出气口和残渣出口。

12、可选地,所述反应室分隔成第一反应段和第二反应段,所述旋转轴包括与所述第一反应段对应的第一轴和与所述第二反应段对应的第二轴,所述内筒包括端面密封固定于所述第一轴上的第一筒和端面密封固定于所述第二轴上的第二筒,所述第一轴和所述第二轴之间设置有同轴反转机构。

13、可选地,所述外筒、所述中筒与所述内筒均为竖直放置的圆筒,所述外筒、所述中筒与所述内筒同轴布置;

14、和/或,所述中筒的内壁和所述内筒的外壁上间隔布置有挡板或不规则凸起。

15、可选地,所述内筒外设置有多个热电偶;

16、和/或,所述电加热器包括均匀纵向排布的电加热丝。

17、可选地,所述燃烧系统采用含多孔板的金属纤维表面燃烧器,其中,所述燃烧系统内的金属纤维的直径为40~60μm;所述燃烧系统在所述燃烧腔内呈环状布置且均匀排列。

18、可选地,所述反应室内各层反应段内能够分别装填有重整催化剂,所述重整催化剂采用直径为10~20mm的球状固体镍基重整催化剂,所述球状固体镍基重整催化剂包括ni/al2o3、ni/caal2o4、ni/caal4o7、ni/ca3al2o6和ni/ca12al14o33中的任一种或几种组成的复合物。

19、可选地,所述内筒和所述中筒均为厚度4~6mm的导热筒;所述外筒为厚度4~6mm的耐高温隔热筒;所述旋转轴的直径为40~60mm。

20、进一步地,本发明还提供一种重整制氢方法,所述重整制氢方法基于上述的筒形多层重整制氢装置实施,其包括以下步骤:

21、s1、在反应室内装填好重整催化剂,启动旋转轴的驱动电机,所述旋转轴带动所述反应室按预定转速旋转,从进气口向所述反应室中通入氮气,同时将所述反应室加热至预定温度;

22、s2、从所述进气口以预定流速通入原料气体,所述旋转轴转动带动重整催化剂转动,原料气体在所述反应室内与重整催化剂接触;

23、s3、在重力和重整催化剂相互碰撞的作用下,催化产生的残渣和重整催化剂上的积碳透过分隔网掉落在所述反应室的底部,并由残渣出口排出;

24、s4、所述反应室中产生的重整气在所述反应室底部的通道中汇聚,并通过出气口排出,经过后续的水煤气变换与变压吸附,获得氢气和低值可燃气;

25、s5、低值可燃气降温后通过燃烧系统下方的燃料气入口进入燃烧腔内,所述燃烧系统点燃低值可燃气而获得的能量能够供所述反应室利用,燃烧后的尾气由所述燃烧系统上方的尾气出口排出。

26、可选地,在步骤s1中,所述反应室达到预定温度后通入氮氢混合气体,对所述反应室中装填的重整催化剂进行还原;还原后再次通入氮气以排除所述反应室内残留的氢气;

27、还原重整催化剂所用氮氢混合气的组分中氢气含量为10%~80%。

28、可选地,所述反应室内的预定温度为700~900℃,水碳比为1~5,碳空速为5000~30000h-1,所述旋转轴的预定转速为1~5r/min。

29、(三)有益效果

30、本发明技术方案提供了一种筒形多层重整制氢装置及重整制氢方法,省去复杂的预处理设备的同时提高装置的能量利用效率,使甲烷重整制氢反应能够高效稳定地进行。蒸气和经净化处理的天然气或沼气混合后进入反应室中,通过电加热的方式使原料气体在反应室内被加热到所需的重整所需温度之后,在重整催化剂的催化作用下发生重整反应,得到温度较高的重整气,重整气经过后续处理后得到纯度较高的氢气和其它低值可燃气体,分离出的低值可燃气体可以作为燃料通入燃烧系统为重整反应提供能量,可以提高热效率。

31、本发明与现有装置相比,将重整催化剂进行分层装填,可以实现重整催化剂的最优利用,反应室旋转带动重整催化剂相互摩擦碰撞,可有效清除重整催化剂上附着的积碳,而多种供热方式可供实际需求进行选择能实现能量的高效利用。本发明的筒形多层重整制氢装置,具有能量利用率高(能源消耗低)、原料处理效率高、原料适应性广、空间利用率高、装置运行稳定易维护等优点,还有可缓解重整催化剂因积碳导致的失活、自动排气、自动排废弃物等特点,能实现常规重整方法难以处理的多种甲烷原料气重整过程的高效连续进行,在甲烷重整装备、加氢站等场景具有广泛应用前景。

32、本发明装置在反应室的设计、重整催化剂填料方法以及燃烧系统与反应室集成配置方面进行了优化,具有以下有益效果:

33、(1)本发明装置采用多重加热方式,电加热器与呈环状分布的燃烧系统,形成多层环形热流分布,可以保证传热均匀和反应所需热量的充分供应;外筒为耐高温隔热筒,可以减少热量的流失。

34、(2)本装置有电加热和燃烧供热两种供热方式可供选择,可根据不同情境选择合适的加热方式;也可采用两种加热方式共同供热以实现更高的升温速率。

35、(3)分离出的低值可燃气体可以作为燃料通入燃烧系统为重整反应提供能量,使热量达到循环利用的目的,减少能量消耗,提高反应室的热效率。

36、(4)分区装填不同类型的重整催化剂可以实现不同特性重整催化剂的相互配合,实现重整催化剂催化效果的最佳利用。

37、(5)在运行过程中旋转轴进行变频转动,能够使重整催化剂与设备之间相互碰撞,可及时将重整催化剂上的积碳震掉,可缓解重整催化剂因为积碳而导致的失活问题。

38、(6)与单管固定床反应室相比,本发明涉及的反应室热效率更高,高于目前的实际工厂运营工艺水平,不仅适用于现场加氢站,也适用于沿海地区的海上运输工具的加氢系统。

39、(7)本发明提供的重整制氢装置工艺流程简单、操作便捷、可靠性高、适应能力强,有助于实现与水煤气变换或变压吸附提纯等相配套的制氢装置模块化和智能化等功能。

- 还没有人留言评论。精彩留言会获得点赞!