一种丁二烯与醋酸制备1,4-丁二醇的强化系统及工艺的制作方法

1.本发明涉及丁二醇的生产技术领域,尤其涉及一种丁二烯与醋酸制备1,4-丁二醇的强化系统及工艺。

背景技术:

2.1,4-丁二醇是甲醇系列产品链之一,是一种重要的基本有机化工和精细化工原料,生产商在生产1,4-丁二醇的过程中,一般都不以1,4-丁二醇为最终产品,而是注重1,4-丁二醇衍生物的延伸,1,4-丁二醇衍生物是附加价值较高的精细化工产品,广泛用做溶剂、医药、化妆品、增塑剂、固化剂、农药、除莠剂、泡沫人造革、纤维和工程塑料等方面;由于1,4-丁二醇产品的用途广泛,用量大,因此,1,4-丁二醇的生产技术就需要不断提高。

3.1,4-丁二醇的生产方法主要包括:(1)以甲醛和乙炔为原料的reppe法(炔醛法);(2)以丁二烯和醋酸为原料的丁二烯乙酰氧基化法;(3)以环氧丙烷/丙烯醇为原料的环氧丙烷法;(4)以正丁烷/顺酐为原料的davy法。

4.丁二烯乙酰氧基化法是一个三步法工艺,即首先丁二烯与醋酸、氧气发生乙酰化反应,生成1,4-二乙酰氧基丁烯和副产物3,4-二乙酰氧基丁烯;然后1,4-二乙酰氧基丁烯催化加氢生成1,4-二烯乙酰氧基丁烷,最后进行水解反应得到1,4-丁二醇。

5.加氢工段的反应是将1,4-二乙酰氧基丁烯和氢气混合生成1,4-二烯乙酰氧基丁烷,氢气与1,4-二乙酰氧基丁烯溶液混合过程中,容易形成气泡,使氢气与溶液混合不均匀,导致氢气与1,4-二乙酰氧基丁烯的反应不充分,1,4-二烯乙酰氧基丁烷的收率就会下降,从而直接影响到1,4-丁二醇的收率。

6.现有技术中,为了提高氢气与1,4-二乙酰氧基丁烯的混合效果,使反应更充分,以提高1,4-丁二醇的产量,加氢工段一般采用搅拌或者鼓泡的方式,而传统的搅拌桨或鼓泡塔反应器中只能产生厘米或大毫米尺度的湍流涡,因此,即使再加大搅拌电机功率,其大部分能量也只能转化为热能,而不能转变成为小气泡生成所需的表面能,导致氢气与1,4-二乙酰氧基丁烯混合不均匀;同时,为了进一步促进反应充分进行,加氢过程中增加催化剂的用量。

7.但是现有技术加氢工段仍然存在如下问题:

8.1、为了促进加氢工段的反应,生产商都会加大催化剂的量,提高了生产成本。

9.2、由于加大了加氢工段催化剂的量,经常出现催化剂反应不完全的现象,剩余的催化剂造成浪费,且进入后续系统后,会影响后续系统的正常生产。

10.3、氢气与1,4-二乙酰氧基丁烯溶液混合搅拌过程中,仍然会存在搅拌死角,氢气、催化剂与溶液仍然存在搅拌不均匀的问题,致使加氢工段反应不充分,影响1,4-丁二醇的产量。

11.4、搅拌并不能打破或者不能完全打破氢气的气泡,氢气就无法与溶液混合均匀。

12.综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

13.针对上述的缺陷,本发明的目的在于提供一种丁二烯与醋酸制备1,4-丁二醇的强化系统及工艺,其能够在催化剂、物料配比等不变的情况下,实现反应效率成倍提高,使1,4-丁二醇的产量更多,能耗、物耗、水耗等大幅降低,同时实现智能化操作。

14.为了实现上述目的,本发明提供一种丁二烯与醋酸制备1,4-丁二醇的强化系统,包括依次对应连接的二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔;还包括智能控制装置;

15.所述加氢反应装置包括加氢反应釜,所述加氢反应釜包括相互连接的主反应釜和副反应釜;所述副反应釜的出口端连接催化剂回收器,所述催化剂回收器连接所述水解反应器;

16.所述主反应釜的内部底端设有微界面发生器,所述微界面发生器用于对反应物氢气进行破碎,使破碎形成的微米级气泡的直径≥1μm、且<1mm;以与中间产物1,4-二乙酰氧基丁烯混合形成气液乳化物;

17.所述主反应釜的入口端分别连接给料泵、催化剂进料结构和氢气罐,所述氢气罐连接所述微界面发生器,所述给料泵连接所述第一精馏塔;

18.所述智能控制装置电连接所述二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔中的反应参数控制器;所述智能控制装置包括策略设置单元、参数控制单元和模型设置单元;所述策略设置单元用于设置反应参数的范围以及学习策略;所述参数控制单元用于按照预设策略及反应参数的范围,控制所述二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔的反应参数;所述模型设置单元用于建立反应参数及目标物参数的关联模型。

19.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述催化剂进料结构包括进料斗,所述进料斗的中下部相对两侧设有支撑板,所述支撑板上均设置有气缸,所述气缸连接伸入到所述进料斗内部的进料挡板。

20.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述主反应釜内部的反应温度为70~120℃,主反应釜中80~95%的反应物1,4-二乙酰氧基丁烯能够转化生成1,4-二乙酰氧基丁烷;所述副反应釜内部的反应温度为90~160℃,使剩余的反应物1,4-二乙酰氧基丁烯转化生成1,4-二乙酰氧基丁烷。

21.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述催化剂回收器包括连接在机架两端的止推板和压紧板,所述止推板和压紧板之间连接过滤结构,所述压紧板连接压紧结构;所述过滤结构包括若干个过滤板,所述过滤板的中部向内凹进,每两块所述过滤板之间组成一个过滤室。

22.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述第一精馏塔和第二精馏塔的塔顶均设有用以控制塔顶温度的冷却器;所述第一精馏塔和第二精馏塔的塔顶回流管线上均设有用以控制塔顶回流量的回流泵。

23.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述催化剂回收器连接智能控制装置。

24.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述二乙酰氧基化反应器的搅拌速度为900~1200rpm,反应温度为70~85℃。

25.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,所述加氢反应釜内部的反应温度为80~110℃,压力为6~10mpa;所述加氢反应釜中加氢反应的时间为3~4h。

26.根据本发明的一种丁二烯与醋酸制备1,4-丁二醇的强化系统,本发明还提供一种制备1,4-丁二醇的工艺,包括如下步骤:

27.步骤一

28.向二乙酰氧基化反应器内加入醋酸、pd-te/c催化剂,然后用惰性气体排出所述二乙酰氧基化反应器内的空气,充压至1.0mpa;

29.向二乙酰氧基化反应器内通入丁二烯和氧气,继续充压至所述二乙酰氧基化反应器内部的压力为6.7~6.9mpa;

30.持续反应5~6h后,得到1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯;

31.步骤二

32.将所述1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯导入第一精馏塔,用水洗涤3~5次,经精馏提纯,得到1,4-二乙酰氧基丁烯;

33.步骤三

34.将氢气罐中的氢气和所述1,4-二乙酰氧基丁烯导入微界面发生器;微界面发生器将氢气大气泡破碎形成微米级气泡后,使所述微米级气泡与所述1,4-二乙酰氧基丁烯充分混匀,形成气液乳化物;

35.将所述气液乳化物导入已经加入加氢催化剂的加氢反应釜中进行反应,反应过程中不断搅拌,得到1,4-二乙酰氧基丁烷;

36.步骤四

37.向水解反应器中加入甲苯-水、苯磺酸和所述1,4-二乙酰氧基丁烷,然后用惰性气体排出所述水解反应器内的空气;

38.将所述水解反应器的内部充压至0.5mpa,升温至25~35℃,然后恒温搅拌4~6h,使所述1,4-二乙酰氧基丁烷水解,得到粗1,4-丁二醇;

39.步骤五

40.向第二精馏塔中导入所述粗1,4-丁二醇,在60~90kpa压力下使所述粗1,4-丁二醇的质量浓度浓缩为≥94%,同时分离出粗1,4-丁二醇中含有的水和丁醇;

41.将经过浓缩的粗1,4-丁二醇依次经过真空压力≤15kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。

42.根据本发明的一种制备1,4-丁二醇的工艺,所述加氢催化剂的载体采用活性炭,所述活性炭的比表面积为1000~1500cm2/g,吸附孔容为0.60~1.00cm3/g;所述加氢催化剂的活性组分包括pt元素和助催化剂元素。

43.本发明的目的在于提供一种丁二烯与醋酸制备1,4-丁二醇的强化系统及工艺,通过设置依次对应连接的二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔;其中加氢反应装置包括加氢反应釜,加氢反应釜包括相互连接的主反应釜和副反应釜;主反应釜的入口端分别连接给料泵、催化剂进料结构和氢气罐,副反应釜的出口端连接催化剂回收器;给料泵和氢气罐的汇流处还设置有微界面发生器;微界面发生器对反应物氢气进行破碎,破碎形成的微米级气泡的直径≥1μm、且<1mm,同时将微米级气泡与中间产物1,4-二乙酰氧基丁烯混合形成气液乳化物,提高氢气与1,4-二乙酰氧基丁烯的接触

面积,使氢气与1,4-二乙酰氧基丁烯混合更均匀,反应更充分,生成的1,4-丁二醇量更多;催化剂回收器能够收集剩余的催化剂,避免浪费,防止催化剂影响后续系统的正常生产;本发明还设置智能控制装置,实现智能选取最佳反应条件,使反应高效进行,避免人工操作而造成的费时费力。反应效率成倍提高,使1,4-丁二醇的产量更多,能耗、物耗、水耗等大幅降低,同时实现智能化操作。

附图说明

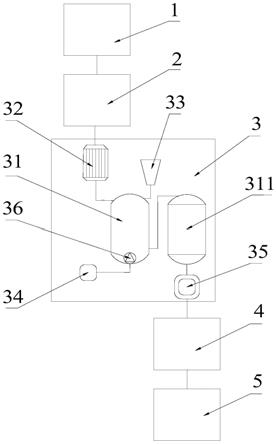

44.图1是本发明结构示意图;

45.图2是本发明催化剂进料结构结构示意图;

46.图3是本发明催化剂回收器结构示意图;

47.在图中,1-二乙酰氧基化反应器,2-第一精馏塔,3-加氢反应装置,31-主反应釜,311-副反应釜;32-给料泵,33-催化剂进料结构,331-进料斗,332-进料挡板,333-气缸,334-支撑板;34-氢气罐,35-催化剂回收器,351-止推板,352-压紧板,353-过滤板;36-微界面发生器;4-水解反应器,5-第二精馏塔。

具体实施方式

48.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

49.需要说明的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方向或位置关系的术语是基于附图所示的方向或位置关系,这仅仅是为了便于描述,而不是指示或暗示所述装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

50.此外,还需要说明的是,在本发明的描述中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域技术人员而言,可根据具体情况理解上述术语在本发明中的具体含义。

51.参见图1,本发明提供了一种丁二烯与醋酸制备1,4-丁二醇的强化系统,包括依次对应连接的二乙酰氧基化反应器1、第一精馏塔2、加氢反应装置3、水解反应器4和第二精馏塔5,还包括智能控制装置。

52.二乙酰氧基化反应器1,二乙酰氧基化反应器1的主要作用是以丁二烯、醋酸和氧气为原料,在氧乙酰化催化剂的作用下进行氧乙酰化反应,制得1,4-二乙酰氧基丁烯。

53.第一精馏塔2,第一精馏塔2的主要作用是分离1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯,排除其它杂质,避免体系复杂。

54.由于二乙酰氧基化反应器1和第一精馏塔2均为现有技术中的成熟设备,即使本发明对以上两装置不做具体介绍,本领域技术人员也能够根据现有技术实现1,4-二乙酰氧基丁烯的制备工作,因此,本发明对于二乙酰氧基化反应器1和第一精馏塔2不再赘述。

55.加氢反应装置3,加氢反应装置3的作用是在加氢催化剂存在下,使氢气与1,4-二

乙酰氧基丁烯反应获得1,4-二乙酰氧基丁烷。加氢反应装置3包括加氢反应釜,加氢反应釜包括相互连接的主反应釜31和副反应釜311;副反应釜311的出口端连接催化剂回收器35,催化剂回收器35连接水解反应器4;主反应釜31的内部底端设有微界面发生器36,主反应釜31的入口端分别连接给料泵32、催化剂进料结构33和氢气罐34,氢气罐34连接微界面发生器36,给料泵32连接第一精馏塔2。

56.使用过过程中,经过催化剂进料结构33向主反应釜31中加入加氢催化剂,经给料泵32向主反应釜31中输送1,4-二乙酰氧基丁烯;氢气罐34向主反应釜31输送氢气过程中,先进入底端的微界面发生器36,微界面发生器36将氢气的压力能转变为气泡表面能并传递给氢气,使氢气破碎形成直径≥1μm、且<1mm的微米级气泡,以提高氢气与1,4-二乙酰氧基丁烯的接触面积,同时减小液膜厚度,降低氢气与1,4-二乙酰氧基丁烯的接触阻力;氢气上的微米级气泡从微界面发生器36中排出,进入到主反应釜31中,与1,4-二乙酰氧基丁烯和加氢催化剂相遇,在搅拌器的作用下,充分混合形成气液乳化物,使反应更充分,生成的1,4-二乙酰氧基丁烷量更多;最终得到1,4-二乙酰氧基丁烷。

57.由于反应物1,4-二乙酰氧基丁烯和生成物1,4-二乙酰氧基丁烷的沸点非常接近,因此,通过蒸馏分离两种化合物非常困难,因此,本发明使用两段加氢工艺,第一段在主反应釜31中进行,反应温度为70~120℃,80~95%的反应物1,4-二乙酰氧基丁烯能够转化生成1,4-二乙酰氧基丁烷;第二段在副反应釜311中进行,主反应釜31中的物料反应后导入副反应釜311中,反应温度为90~160℃,使剩余的反应物1,4-二乙酰氧基丁烯能够转化生成1,4-二乙酰氧基丁烷。

58.可以理解的是,本发明中的微界面发生器36还可用于其它多相反应中,如通过微界面、微纳界面、超微界面、微泡生化反应器或微泡生物反应器等设备,使用微混合、微流化、超微流化、微泡发酵、微泡鼓泡、微泡传质、微泡传递、微泡反应、微泡吸收、微泡增氧、微泡接触等工艺或方法,以使物料形成多相微混流、多相微纳流、多相乳化流、多相微结构流、气液固微混流、气液固微纳流、气液固乳化流、气液固微结构流、微米级气泡、微米级气泡流、微泡沫、微泡沫流、微气液流、气液微纳乳化流、超微流、微分散流、两项微混流、微湍流、微泡流、微鼓泡、微鼓泡流、微纳鼓泡以及微纳鼓泡流等由微米尺度颗粒形成的多相流体、或由微纳尺度颗粒形成的多相流体(简称微界面流体),从而有效地增大了反应过程中气相和/或液相与液相和/或固相之间的相界传质面积。

59.参见图2,本发明中,催化剂进料结构33包括倒圆锥体的进料斗331,用以储存固态催化剂。进料斗331的中下部相对两侧设有支撑板334,支撑板334上均设置有气缸33,气缸33连接伸入到进料斗331内部的进料挡板332;当然,进料斗331位于支撑板334以上且对应进料挡板332的位置开设有长条孔,使进料挡板332能够在长条孔中顺利移动;当系统运行时,气缸33能够控制两块进料挡板332进入进料斗331的长度,从而控制催化剂的流量。

60.参见图3,催化剂回收器35包括连接在机架两端的止推板351和压紧板352,止推板351和压紧板352之间连接过滤结构,压紧板352连接压紧结构。过滤结构包括若干个过滤板353,过滤板353的中部向内凹进,每两块过滤板353之间组成一个过滤室,导水槽可以使1,4-二乙酰氧基丁烷溶液快速均匀的注入过滤室中;压紧结构将位于压紧板352和止推板351之间的过滤板353压紧,以保证带有压力的1,4-二乙酰氧基丁烷溶液在过滤室内进行加压过滤,同时,1,4-二乙酰氧基丁烷溶液中的固体催化剂留在过滤板353的外面,在压紧的作

用力下形成滤饼。

61.工作过程中,每两块过滤板353之间组成独立的过滤室,1,4-二乙酰氧基丁烷溶液在水泵的作用下,由导水槽进入过滤室,固体催化剂存于过滤板353的一侧,1,4-二乙酰氧基丁烷最终汇入到出口,进入到水解反应器4中。当过滤板353一侧的过滤层表面达到一定固体厚度后,可以进行反冲洗,使进水方向变为出水方向,反冲洗的固体催化剂排入催化剂收集系统,避免剩余的催化剂浪费,同时防止催化剂影响后续系统的正常生产。

62.水解反应器4,水解反应器4的主要作用是使1,4-二乙酰氧基丁烷在离子交换树脂催化剂的作用下水解,从而生成粗1,4-丁二醇。

63.第二精馏塔5,第二精馏塔5的主要作用是对粗1,4-丁二醇进行精馏,处理得到高纯度1,4-丁二醇产品。使用过程中,粗1,4-丁二醇从第二精馏塔5中部入塔,在60~90kpa压力下将粗1,4-丁二醇脱水浓缩至质量浓度≥94%,初步将大部分水、丁醇等副产物与粗1,4-丁二醇分离,浓缩塔导出质量浓度≥94%的1,4-丁二醇后,依次经过真空压力≤15kpaa的盐塔、低沸塔、高沸塔除杂,盐塔主要去除金属盐类及生成的重组分、焦油、微量水,低沸塔、高沸塔去除相对于1,4-丁二醇的高、低沸点杂质,除杂之后得到高纯度1,4-丁二醇。

64.本发明中,第一精馏塔2和第二精馏塔5的塔顶均设有冷却器,用以控制塔顶的温度;第一精馏塔2和第二精馏塔5的塔顶回流管线上均设有回流泵,用以控制塔顶回流量。

65.由于第二精馏塔5为现有技术中的成熟设备,即使本发明对该装置不做具体介绍,本领域技术人员也能够根据现有技术实现粗1,4-丁二醇的提纯工作,因此,本发明对于第二精馏塔5不再赘述。

66.智能控制装置电连接二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔中的反应参数控制器;智能控制装置包括策略设置单元、参数控制单元和模型设置单元;策略设置单元用于设置反应参数的范围以及学习策略;参数控制单元用于按照预设策略及反应参数的范围,控制二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔的反应参数;模型设置单元用于建立反应参数及目标物参数的关联模型。

67.例如,二乙酰氧基化反应器的压力为6.7~6.9mpa,水解反应器的温度为25~35℃,盐塔、低沸塔、高沸塔的内部真空压力≤15kpaa。策略设置单元将这三个参数的范围分别设置为二乙酰氧基化反应器的压力为6.7、6.72、6.75、6.8、6.84、6.85、6.81、6.87、6.9mpa,浓缩塔的内部压力为25、26、28、29、31、32、33、34、35kpa,盐塔、低沸塔、高沸塔的内部真空压力为15、14.5、14、13.6、13.2、13、12.8、12.4、12kpaa,当然,实际操作过程中,不限于上述三个参数,每个参数的范围也不限于上述特征值;参数控制单元从每个参数的范围中取一个值,将取出的多个参数值组成一个反应条件,同时根据这个反应条件进行反应,直至遍历所有参数的特征值,每个反应条件都记录一个反应结果;模型设置单元从所有的反应结果中选取最好的反应结果,同时找到该反应结果所对应的反应条件,也就是找到每个反应参数的特征值,通过每个反应参数的控制器(例如:温度控制器、压力控制器、流量控制器等)控制或者调节该特征值。

68.本发明中,催化剂回收器能够通过智能控制装置控制,实现智能化操作。催化剂回收器35的反冲洗时间也可以通过自动控制系统来控制。

69.使用上述强化系统,本发明还提供一种丁二烯与醋酸制备1,4-丁二醇的工艺,包

括如下步骤:

70.步骤一

71.将醋酸、pd-te/c催化剂加入钛材二乙酰氧基化反应器1内后,用惰性气体排出二乙酰氧基化反应器1内的空气,然后充压至1.0mpa,通入丁二烯和氧气直至压力为6.7~6.9mpa,持续反应5~6h后,停止反应,得到1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯;

72.本发明中,惰性气体为氩气或者氮气;二乙酰氧基化反应器1的搅拌速度为900~1200rpm,反应温度为70~85℃;本发明中,丁二烯与氧气的体积比为1:1。

73.步骤二

74.将二乙酰氧基化反应器1中反应得到的产物导入第一精馏塔2,用水洗涤3~5次,使有机物进入油相,经精馏提纯,得到1,4-二乙酰氧基丁烯。

75.步骤三

76.将氢气罐34中的氢气和步骤二中制得的1,4-二乙酰氧基丁烯导入微界面发生器36;微界面发生器36将氢气大气泡破碎形成微米级气泡后,使微米级气泡与1,4-二乙酰氧基丁烯充分混匀,形成气液乳化物;

77.将气液乳化物导入已经加入催化剂的加氢反应釜中进行反应,反应过程中不断进行搅拌;得到1,4-二乙酰氧基丁烷;

78.其中,催化剂载体采用活性炭,活性炭耐醋酸腐蚀,不生成高沸副产物;活性炭的比表面积优选为1000~1500cm2/g,吸附孔容优选为0.60~1.00cm3/g。

79.催化剂的活性组分包括pt元素和助催化剂元素,pt的含量优选为1.00~8.00g/l,助催化剂元素含量优选为0.50~10.00g/l;助催化剂元素包括碱金属或者iiib族金属中的至少一种金属元素;碱金属优选li、na、k、rb和cs中的至少一种,iiib族金属优选sc、y、la、ce、pr、nd、sm、eu、yb和lu中的至少一种。

80.本发明中,加氢反应的温度为80~110℃,加氢反应的压力为6~10mpa,加氢反应的时间为3~4h。

81.步骤四

82.将1,4-二乙酰氧基丁烷、甲苯-水、苯磺酸加入水解反应器4中,先用惰性气体排出水解反应器4内的空气,然后充压至0.5mpa,升温至25~35℃,搅拌恒温4~6h,使1,4-二乙酰氧基丁烷水解,得到粗1,4-丁二醇。

83.惰性气体为氩气或者氮气。

84.步骤五

85.将步骤四中制得的粗1,4-丁二醇导入第二精馏塔5,在60~90kpa压力下使粗1,4-丁二醇的质量浓度浓缩至≥94%,分离出粗1,4-丁二醇中含有的大部分水和丁醇等副产物;

86.将经过浓缩的粗1,4-丁二醇依次经过真空压力≤15kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。

87.为了验证本发明丁二烯与醋酸制备1,4-丁二醇的工艺的系统和工艺,本发明设置如下若干实施例。

88.实施例1

89.步骤一

90.向二乙酰氧基化反应器内加入醋酸、pd-te/c催化剂,然后用惰性气体排出所述二乙酰氧基化反应器内的空气,充压至1.0mpa;

91.向二乙酰氧基化反应器内通入丁二烯和氧气,继续充压至所述二乙酰氧基化反应器的压力为6.7mpa;

92.持续反应5.2h后,得到1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯;

93.步骤二

94.将所述1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯导入第一精馏塔,用水洗涤3次,经精馏提纯,得到1,4-二乙酰氧基丁烯;

95.步骤三

96.将氢气罐中的氢气和所述1,4-二乙酰氧基丁烯导入微界面发生器;微界面发生器将氢气大气泡破碎形成微米级气泡后,使所述微米级气泡与所述1,4-二乙酰氧基丁烯充分混匀,形成气液乳化物;

97.将所述气液乳化物导入已经加入加氢催化剂的加氢反应釜中进行反应,反应过程中不断搅拌,得到1,4-二乙酰氧基丁烷;

98.步骤四

99.向水解反应器中加入甲苯-水、苯磺酸和所述1,4-二乙酰氧基丁烷,然后用惰性气体排出所述水解反应器内的空气;

100.将所述水解反应器充压至0.5mpa,升温至26℃,搅拌恒温4.5h,使所述1,4-二乙酰氧基丁烷水解,得到粗1,4-丁二醇;

101.步骤五

102.向第二精馏塔中导入所述粗1,4-丁二醇,在63kpa压力下使所述粗1,4-丁二醇的质量浓度为95%,同时分离出粗1,4-丁二醇中含有的水和丁醇;

103.将经过浓缩的粗1,4-丁二醇依次经过真空压力为15kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。

104.实施例2

105.步骤一

106.向二乙酰氧基化反应器内加入醋酸、pd-te/c催化剂,然后用惰性气体排出所述二乙酰氧基化反应器内的空气,充压至1.0mpa;

107.向二乙酰氧基化反应器内通入丁二烯和氧气,继续充压至所述二乙酰氧基化反应器的压力为6.8mpa;

108.持续反应5.4h后,得到1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯;

109.步骤二

110.将所述1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯导入第一精馏塔,用水洗涤4次,经精馏提纯,得到1,4-二乙酰氧基丁烯;

111.步骤三

112.将氢气罐中的氢气和所述1,4-二乙酰氧基丁烯导入微界面发生器;微界面发生器将氢气大气泡破碎形成微米级气泡后,使所述微米级气泡与所述1,4-二乙酰氧基丁烯充分混匀,形成气液乳化物;

113.将所述气液乳化物导入已经加入加氢催化剂的加氢反应釜中进行反应,反应过程中不断搅拌,得到1,4-二乙酰氧基丁烷;

114.步骤四

115.向水解反应器中加入甲苯-水、苯磺酸和所述1,4-二乙酰氧基丁烷,然后用惰性气体排出所述水解反应器内的空气;

116.将所述水解反应器充压至0.5mpa,升温至30℃,搅拌恒温5h,使所述1,4-二乙酰氧基丁烷水解,得到粗1,4-丁二醇;

117.步骤五

118.向第二精馏塔中导入所述粗1,4-丁二醇,在82kpa压力下使所述粗1,4-丁二醇的质量浓度为96%,同时分离出粗1,4-丁二醇中含有的水和丁醇;

119.将经过浓缩的粗1,4-丁二醇依次经过真空压力为13kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。

120.实施例3

121.步骤一

122.向二乙酰氧基化反应器内加入醋酸、pd-te/c催化剂,然后用惰性气体排出所述二乙酰氧基化反应器内的空气,充压至1.0mpa;

123.向二乙酰氧基化反应器内通入丁二烯和氧气,继续充压至所述二乙酰氧基化反应器的压力为6.9mpa;

124.持续反应5.9h后,得到1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯;

125.步骤二

126.将所述1,4-二乙酰氧基丁烯及副产物3,4-二乙酰氧基丁烯导入第一精馏塔,用水洗涤5次,经精馏提纯,得到1,4-二乙酰氧基丁烯;

127.步骤三

128.将氢气罐中的氢气和所述1,4-二乙酰氧基丁烯导入微界面发生器;微界面发生器将氢气大气泡破碎形成微米级气泡后,使所述微米级气泡与所述1,4-二乙酰氧基丁烯充分混匀,形成气液乳化物;

129.将所述气液乳化物导入已经加入加氢催化剂的加氢反应釜中进行反应,反应过程中不断搅拌,得到1,4-二乙酰氧基丁烷;

130.步骤四

131.向水解反应器中加入甲苯-水、苯磺酸和所述1,4-二乙酰氧基丁烷,然后用惰性气体排出所述水解反应器内的空气;

132.将所述水解反应器充压至0.5mpa,升温至34℃,搅拌恒温5.8h,使所述1,4-二乙酰氧基丁烷水解,得到粗1,4-丁二醇;

133.步骤五

134.向第二精馏塔中导入所述粗1,4-丁二醇,在86kpa压力下使所述粗1,4-丁二醇的质量浓度为95%,同时分离出粗1,4-丁二醇中含有的水和丁醇;

135.将经过浓缩的粗1,4-丁二醇依次经过真空压力为14kpaa的盐塔、低沸塔、高沸塔进行除杂,除杂之后得到高纯度1,4-丁二醇。

136.发明人还进行了其他若干实施例,在此不再一一列出,其他若干实施例的实验数

据见表一。

137.表一其他若干实施例的实验数据

[0138][0139]

由上述实施例制得的1,4-丁二醇的产量较多,反应比较充分。

[0140]

综上所述,本发明通过设置依次对应连接的二乙酰氧基化反应器、第一精馏塔、加氢反应装置、水解反应器和第二精馏塔;其中加氢反应装置包括加氢反应釜,加氢反应釜包括相互连接的主反应釜和副反应釜;主反应釜的入口端分别连接给料泵、催化剂进料结构和氢气罐,副反应釜的出口端连接催化剂回收器;给料泵和氢气罐的汇流处还设置有微界面发生器;微界面发生器对反应物氢气进行破碎,破碎形成的微米级气泡的直径≥1μm、且<1mm,同时将微米级气泡与中间产物1,4-二乙酰氧基丁烯混合形成气液乳化物,提高氢气与1,4-二乙酰氧基丁烯的接触面积,使氢气与1,4-二乙酰氧基丁烯混合更均匀,反应更充分,生成的1,4-丁二醇量更多;催化剂回收器能够收集剩余的催化剂,避免浪费,防止催化剂影响后续系统的正常生产;本发明还设置智能控制装置,实现智能选取最佳反应条件,使反应高效进行,避免人工操作而造成的费时费力。综上所述,本发明的有益效果是:在催化剂、物料配比等不变的情况下,实现反应效率成倍提高,使1,4-丁二醇的产量更多,能耗、物耗、水耗等大幅降低,同时实现智能化操作。

[0141]

当然,本发明还可有其它多种实施例,在不背离本发明精神及其实质的情况下,熟悉本领域的技术人员当可根据本发明作出各种相应的改变和变形,但这些相应的改变和变形都应属于本发明所附的权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1