耦合生产碳酸二苯酯和苯氨基甲酸甲酯的方法与流程

1.本发明涉及聚酯单体生产的耦合工艺的技术领域,具体涉及一种耦合生产碳酸二苯酯和苯氨基甲酸甲酯的方法。

背景技术:

2.碳酸二芳基酯是重要的环保化工产品,可用于合成许多重要的医药、农药及其他有机化合物和高分子材料,如脂肪族单异氰酸酯和对羟基苯甲酸聚酯等。目前,碳酸二芳基酯是熔融酯交换法制备聚碳酸酯的重要前驱物,具有巨大的市场前景。熔融酯交换法制备聚碳酸酯的方法是一种绿色工艺路线,与传统的光气法相比,它避免了剧毒原料的应用和有毒有害废气物的处理,是主流的聚碳酸酯制备工艺。

3.用于熔融法制备聚碳酸酯的碳酸二芳基酯(如碳酸二苯酯)可以是一种单芳羟基化合物(如苯酚、甲基苯酚、二甲基苯酚),碳酸二烷基酯可以是碳酸二甲酯或碳酸二乙酯。用于酯交换工艺的催化剂按文献报道主要是锡系化合物(如二丁基化锡)、钛系化合物(钛酸四丁酯等)。

4.目前报道的碳酸二芳基酯合成工艺较多,其中酯交换工艺路线的合成方法的典型代表有如下几种:

5.中国专利cn1523005(a)报道了一种反应萃取精馏的酯交换工艺,采用了两段式反应工艺。在进料配比中,采用了高摩尔比的单芳羟基化合物与碳酸二烷基酯,与催化剂从反应塔顶加入,塔釜进料为碳酸二烷基酯。在设计的操作工艺下,过量的单芳羟基化合物有利于破坏共沸体系,提高了碳酸二烷基酯的转化率,同时有利于采出高纯度低碳醇。

6.欧洲专利ep0780361、ep0781760报道了一种制备碳酸二芳基酯(如碳酸二苯酯)的反应精馏工艺,采用了加压连续工艺。原料苯酚和催化剂由反应塔塔顶或中段进入,与来自塔釜的原料碳酸二甲酯反应。此反应工艺中采用的碳酸二甲酯与苯酚摩尔比较小,反应后主要产物为甲基苯基碳酸酯,塔顶采出共沸物进入萃取分离系统。

7.mdi(二苯基甲烷二异氰酸酯)是制备聚氨酯弹性体、聚氨酯硬质、半硬质泡沫塑料、浆料的主要原料,也用于弹性体、粘结剂、密封剂、涂料和塑料以及反应注射成型制品(汽车仪表板、方向盘)等,其性能优越,易于贮存,是目前世界上产量最大、用途最广的异氰酸酯。为解决光气法制mdi工艺具有的光气剧毒、安全隐患大、副产物盐酸腐蚀性强、产品中残余氯难以脱除等问题,非光气法mdi生产工艺也在积极开发中。第一步是苯胺与碳酸二甲酯胺解合成苯氨基甲酸酯(mpc),二是苯氨基甲酸酯与甲醛缩合合成二苯甲烷二氨基甲酸甲酯(mdc),三是缩合得到的产物热分解得到mdi。其中第二步和三步较为容易实现,第一步中得到mpc是整个过程的关键。最有前景的苯氨基甲酸甲酯合成工艺是苯胺与碳酸二甲酯反应在较温和的反应条件下进行,且为液相反应,是目前非光气法合成mpc研究中的热点,也是实现mpc工业化的潜在路线。此方法反应条件较为温和,生成的甲醇可以回收利用,原子利用率高,同时无毒,无污染,属于清洁生产工艺。

8.目前,文献中对此工艺路线的开发进行的报道较少,主要是对催化剂的筛选。较早

15):1。

23.根据本发明的优选实施方式,所述第二反应中,苯胺与碳酸二甲酯摩尔比为(2-10:1)。

24.根据本发明的一些实施方式,所述第二反应的温度为50-200℃,压力为0.1-0.5mpa。

25.根据本发明提供的方法,所述耦合方法为聚碳酸酯单体碳酸二苯酯和聚氨酯单体苯氨基甲酸甲酯的耦合生产工艺。

26.根据本发明,所述第一反应为聚碳酸酯单体碳酸二苯酯的生产过程,具体为将苯酚与碳酸二甲酯、催化剂混合后得到混合物料,将混合物料预热后进入碳酸二苯酯反应精馏塔反应,反应后得塔底产物进入进入碳酸二苯酯产物分离塔进行分离,塔顶产物为碳酸二甲酯、甲醇混合组分。由于第一反应的体系平衡常数较小,达到10-6

级,因此体系对甲醇含量十分敏感。因此采用了反应精馏工艺,大幅提高了苯酚转化率,在反应过程富集得到的碳酸二甲酯-甲醇共沸体系中甲醇的含量小于10%(通常约为5%),为循环利用碳酸二甲酯,此共沸体系经过过高能耗的共沸分离过程分离回收碳酸二甲酯。

27.根据本发明,所述第二反应为聚氨酯单体苯氨基甲酸甲酯的生产过程,具体为将碳酸二苯酯生产过程中塔顶产物碳酸二甲酯、甲醇混合组分与苯胺混合后进入苯氨基甲酸甲酯反应塔进行反应,反应后产物进入共沸体系分离塔进行分离。第二反应的反应平衡常数相对较高,理论上可得到甲醇含量较高的共沸组成,意味着反应碳酸二甲酯原料中含部分甲醇对反应的进行和产物选择性影响应该不明显。

28.碳酸二苯酯反应体系对甲醇比较敏感,本发明将碳酸二苯酯反应体系中的甲醇和碳酸二甲酯不经分离直接进入聚氨酯单体苯氨基甲酸甲酯生产反应塔。提高了工艺效率,能有效调高原料处理量,节约设备投入,降低生产成本。

29.在第二方面,本发明提供了一种用于实施根据第一方面所述的方法的系统,包括碳酸二苯酯反应精馏单元、碳酸二苯酯产物分离单元、苯氨基甲酸甲酯生产反应单元,其中所述碳酸二苯酯反应精馏单元的底部与碳酸二苯酯产物分离单元相连,所述碳酸二苯酯反应精馏单元的顶部与苯氨基甲酸甲酯生产反应单元相连。

30.根据本发明的一些实施方式,所述碳酸二苯酯反应精馏单元包括碳酸二苯酯反应精馏塔和换热器。

31.根据本发明的一些实施方式,所述碳酸二苯酯产物分离单元包括碳酸二苯酯产物分离塔和换热器。

32.根据本发明的一些实施方式,所述系统还包括共沸体系分离单元,所述共沸体系分离单元与苯氨基甲酸甲酯生产反应单元的顶部相连。

33.根据本发明的一些实施方式,所述苯氨基甲酸甲酯生产反应单元包括苯氨基甲酸甲酯生产反应塔和换热器。

34.在第三方面,本发明提供了一种根据第一方面所述的方法或根据第二方面所述系统在耦合生产碳酸二苯酯和苯氨基甲酸甲酯中的应用。

35.本发明提供的耦合生产聚碳酸酯单体碳酸二苯酯和聚氨脂单体苯氨基甲酸甲酯的生产工艺通过采用共沸产物的综合利用,降低过程的生产成本。本发明的特点在于反应工艺体系包括聚碳酸酯单体碳酸二苯酯反应精馏单元、产物分离单元,聚氨酯单体苯氨基

甲酸甲酯反应单元、共沸组分分离单元。反应工艺中碳酸二甲酯、甲醇混合产物组分进入聚氨酯单体苯氨基甲酸甲酯反应单元。本发明相比传统的酯交换生产碳酸二芳基酯工艺,强化了反应过程,提高了工艺效率,能有效调高原料处理量,节约设备投入,降低生产成本。本发明属于连续化的生产工艺方法,具有很好的工业实用性。

附图说明

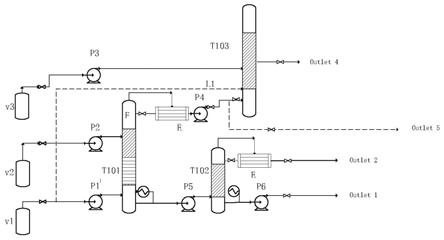

36.图1为根据本发明的生产碳酸二苯酯和苯氨基甲酸甲酯的耦合工艺流程图。图中,t101为碳酸二苯酯反应精馏塔,t102为碳酸二苯酯产物分离塔,t103为苯氨基甲酸甲酯反应塔,p1~p6为输送泵,e为换热器,v1为碳酸二甲酯原料罐,v2为苯酚原料罐,v3为苯胺原料罐。

具体实施方式

37.下面通过实施例对本发明作进一步的阐述,但是这些实施例无论如何都不对本发明的范围构成限制。

38.实施例1

39.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.5%为例,反应温度为180℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度160℃,塔t101塔底出口物料流量为992kg/h,组成为碳酸二苯酯4.64wt%,甲基苯基碳酸脂22.8wt%,苯酚72.7wt%,塔t101塔顶流量为808.3kg/h,,其组成为碳酸二甲酯92.2%,甲醇为7.56%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以93.54kg/h进入t103,以反应温度160℃、压力0.5mpa、醋酸锌含量0.5%反应后,出口流量为904.8kg/h,产物苯氨基甲酸甲酯含量为16.7wt%,苯胺0.3wt%,碳酸二甲酯为72.4wt%,甲醇为10.3wt%。

40.实施例2

41.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.5%为例,反应温度为185℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度160℃,塔t101塔底出口物料流量为800kg/h,组成为碳酸二苯酯6.2wt%,甲基苯基碳酸脂24.2wt%,苯酚69.6wt%,塔t101塔顶流量为800.0kg/h,,其组成为碳酸二甲酯91.3%,甲醇为8.7%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以94.4kg/h进入t103,以反应温度160℃、压力0.5mpa、醋酸锌含量0.5%反应后,出口流量为894.4kg/h,产物苯氨基甲酸甲酯含量为16.5wt%,苯胺0.4wt%,碳酸二甲酯为71.8wt%,甲醇为11.3wt%。

42.实施例3

43.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.5%为例,反应温度为185℃,反应压力为0.1mpa,回流比为2。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度170℃,塔t101塔底出口物料流量为1021.5kg/h,组成为碳酸二苯酯5.85wt%,甲基苯基碳酸脂29.3wt%,苯酚64.8wt%,塔t101塔顶流量为778.5kg/h,,其组成为碳酸二甲酯89.6%,甲醇为10.4%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以90.2kg/h进入t103,以反应温度

150℃、压力0.5mpa、醋酸锌含量1%反应后,出口流量为868.7kg/h,产物苯氨基甲酸甲酯含量为16.5wt%,苯胺0.2wt%,碳酸二甲酯为70.5wt%,甲醇为12.8wt%。

44.实施例4

45.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为0.75,钛酸四苯酯含量为0.5%为例,反应温度为180℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为1200kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度170℃,塔t101塔底出口物料流量为1018.0kg/h,组成为碳酸二苯酯5.64wt%,甲基苯基碳酸脂28.6wt%,苯酚65.8wt%,塔t101塔顶流量为1082.0kg/h,,其组成为碳酸二甲酯82.8%,甲醇为7.2%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以129.4kg/h进入t103,以反应温度150℃、压力0.5mpa、醋酸锌含量1%反应后,出口流量为1211.4kg/h,产物苯氨基甲酸甲酯含量为16.9wt%,苯胺0.3wt%,碳酸二甲酯为72.8wt%,甲醇为10.0wt%。

46.实施例5

47.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为0.75,钛酸四苯酯含量为0.5%为例,反应温度为180℃,反应压力为0.1mpa,回流比为2。来自v1的碳酸二甲酯原料罐流量为1200kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度170℃,塔t101塔底出口物料流量为1037.5kg/h,组成为碳酸二苯酯6.4wt%,甲基苯基碳酸脂32.7wt%,苯酚60.9wt%,塔t101塔顶流量为1062.4kg/h,,其组成为碳酸二甲酯91.4%,甲醇为8.6%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以125.5kg/h进入t103,以反应温度150℃、压力0.5mpa、硝酸铋含量1%反应后,出口流量为1188.0kg/h,产物苯氨基甲酸甲酯含量为16.9wt,苯胺0.2wt%,碳酸二甲酯为71.7wt%,甲醇为11.3wt%。

48.实施例6

49.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.2%为例,反应温度为175℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度170℃,塔t101塔底出口物料流量为965.6kg/h,组成为碳酸二苯酯3.4wt%,甲基苯基碳酸脂19.0wt%,苯酚77.6wt%,塔t101塔顶流量为833.9kg/h,,其组成为碳酸二甲酯94.2%,甲醇为5.8%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以101.5kg/h进入t103,以反应温度150℃、压力0.5mpa、醋酸锌含量1%反应后,出口流量为935.4kg/h,产物苯氨基甲酸甲酯含量为17.1wt,苯胺0.3wt%,碳酸二甲酯为73.8wt%,甲醇为9.0wt%。

50.实施例7

51.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.2%为例,反应温度为180℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度170℃,塔t101塔底出口物料流量为987.0kg/h,组成为碳酸二苯酯4.2wt%,甲基苯基碳酸脂21.7wt%,苯酚74.0wt%,塔t101塔顶流量为813.0kg/h,,其组成为碳酸二甲酯92.9%,甲醇为7.1%,冷凝后经过物料泵p4进入t103,来自v3的苯胺以97.6kg/h进入t103,以反应温度150℃、压力0.5mpa、醋酸锌含量1%反应后,出口流量为910.6kg/h,产物苯氨基甲酸甲酯含量为16.9wt%,苯胺0.3wt%,碳酸二甲酯为72.9wt%,甲醇为9.9wt%。

52.对比例1

53.采用图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.5%为例,反应温度为180℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐含甲醇含量为1%,流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度160℃,塔底出口物料流量为908.32kg/h,组成为碳酸二苯酯0.89wt%,甲基苯基碳酸脂3.54wt%,苯酚95.57wt%,塔顶流量为881.68kg/h,,其组成为碳酸二甲酯98.6%,甲醇为1.4%。冷凝后物料泵p4进入t103,来自v3的苯胺以85.81kg/h进入t103,以反应温度160℃、压力0.5mpa、醋酸锌含量0.5%反应后,出口流量流量为137.82kg/h,产物苯氨基甲酸甲酯含量为14.0wt%,苯胺0.3wt%,碳酸二甲酯为74.7wt%,甲醇为11.0wt%。

54.对比例2

55.采用附图1所示工艺流程,以苯酚与碳酸二甲酯摩尔比为1,钛酸四苯酯含量为0.5%为例,反应温度为180℃,反应压力为0.1mpa,回流比为1。来自v1的碳酸二甲酯原料罐流量为900kg/h,由p1进入塔t101;来自v2的苯酚原料罐流量为900kg/h,进料温度160℃,塔底出口物料流量为991.66kg/h,组成为碳酸二苯4.6wt%,甲基苯基碳酸脂22.8wt%,苯酚72.6wt%,塔顶流量为808.3kg/h,,其组成为碳酸二甲酯92.4%,甲醇为7.58%,冷凝后经过物料泵p4直接进入出口outlet5分离纯化。来自v3的苯胺以85.81kg/h进入t103,来自v1的碳酸二甲酯以747kg/h进入t103,以反应温度160℃、压力0.5mpa、醋酸锌含量0.5%反应后,出口流量为832.8kg/h,产物苯氨基甲酸甲酯含量为15.9wt%,苯胺0.5wt%,碳酸二甲酯为74.9%,甲醇为8.7%。

56.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1