用于保持乙苯脱氢催化剂活性的系统和方法与流程

1.本文公开的实施方案总体上涉及烷基芳烃脱氢以形成烯基芳烃,如乙苯脱氢以形成苯乙烯。更具体地,本文的实施方案涉及用于保持脱氢反应器内的催化剂活性的方法和系统。

背景技术:

2.在乙苯脱氢制备苯乙烯期间,铁氧化物催化剂失活。催化剂失活的主要原因之一是催化剂中钾促进剂的迁移。已提出将少量的钾溶液与混合的乙苯/水(蒸汽)进料一起注射以阻止钾迁移并使催化剂在较长时间内保持为活性形式。已经提出将蒸汽、甲烷和惰性气体作为用于将溶液运送到eb进料中的载体。然而,氢氧化钾或钾盐的溶液的加热和汽化会导致盐沉淀并堵塞输送管道。

3.us6936743教导了通过注射0.1至10ppm的“催化剂寿命延长剂”可以延长钾或铬稳定的脱氢催化剂的寿命。提到的寿命延长剂是乙酸钾。

4.us5739071教导了通过连续注射碱金属或碱金属化合物(如注射约0.01至100ppm的碱金属或碱金属化合物)可以延长铁基/碱金属稳定的催化剂的寿命。提到的化合物包括氢氧化钾、碳酸钾和氧化钾。还提到了金属,包括钾或钠金属。’071专利教导了惰性氮气可以用于将汽化的碱金属或碱金属化合物携带到反应器进料流中。

5.us8648007教导了必须小心地进行钾盐的注射,否则钾盐会沉积在注射装置中。在示例中,为了注射10%乙酸钾溶液,汽化装置的温度需要在200℃至480℃之间。

6.us20060224029公开了cs化合物可以用于延长fe基脱氢催化剂的寿命。

7.氢氧化钾或钾盐的溶液的加热和汽化会导致盐沉淀并堵塞输送管道。作为该问题的解决方案,上面提到的专利(如’007专利)中提出了工作方案。然而,由于熔点很高,钾盐很难挥发。例如,koh在360℃熔化,k2co3在891℃熔化,乙酸钾在292℃熔化,并且k2so4在1069℃熔化。因此,如果存在某种操作故障或使用除乙酸钾以外的化合物,’007专利中的系统仍可能易于发生堵塞。

技术实现要素:

8.现在已经开发了用于注射钾(为纯金属或者溶解的氢氧化物或者溶解的盐)的方法和系统以避免在注射系统中发生堵塞。与现有系统相比,本文的实施方案可以将熔融的钾金属或者钾盐或氢氧化钾的溶液直接注射到即将进入反应器中的eb进料、主蒸汽管线或主eb/蒸汽进料中。可以将注射喷嘴设计为限制热量传递到钾或钾溶液中,使得钾或钾溶液直到它通过喷嘴并进入蒸汽、eb或eb/蒸汽的热流中之后才沸腾。在注射后,钾或钾化合物可以在它们到达催化剂床之前在过程管道中蒸发并与进料流彻底混合,使得钾充分分散在整个催化剂床中。虽然先前的实践集中于在将材料注射到反应器进料中之前使其汽化,但是本文的实施方案采用不同的方式,并且在注射之前有意地不使钾、钾化合物或钾溶液汽化。

9.在一个方面,本文公开的实施方案涉及用于使乙苯脱氢的方法。所述方法可以包括将蒸汽流和乙苯流混合以形成乙苯/蒸汽进料混合物。然后可以将乙苯/蒸汽进料混合物进料到含有碱金属促进的催化剂的脱氢反应器中,以将一部分的乙苯转化为苯乙烯。可以将选自碱金属液体、碱金属化合物液体或包含碱金属的液体溶液的液体注射到包含蒸汽流、乙苯流或乙苯/蒸汽进料混合物中的至少一种的进料流中。在注射后,所述液体在脱氢反应器上游汽化并分散到进料流中。所述液体(碱金属、碱金属化合物液体或包含碱金属的液体溶液)可以从注射上游的点到注射喷嘴保持为液体状态。所述液体通过注射喷嘴以液体形式分散,从而形成分散在进料流中的液体液滴,之后该液体蒸发和/或溶解到蒸气(vaporous)进料流中。

10.在另一个方面,本文公开的实施方案涉及用于保持乙苯脱氢反应器中的催化剂活性的系统。所述系统可以包括液体碱进料流,其中该进料流根据需要被加热或隔热,以将选自碱金属、碱金属化合物液体和包含碱金属的液体溶液中的至少一种的液体碱进料保持为液体状态。所述系统还可以包括注射喷嘴,其用于将液体碱进料作为液体注射到选自蒸汽流、乙苯进料流和乙苯/蒸汽进料流的过程进料流中以形成含碱进料。所述系统还包括脱氢反应器,其含有碱金属促进的催化剂并具有用于接收含碱进料或包含含碱进料的混合物的入口。

11.为了将液体进料保持为液体状态,碱进料流可以在注射喷嘴的上游是蒸汽伴热的、隔热的或冷却剂伴热的。蒸汽伴热、隔热等可以持续直至到达注射喷嘴,或尽可能靠近注射喷嘴。

12.在一些实施方案中,所述系统还可以包括流体连接到注射喷嘴的水进料流。在一些实施方案中,可以提供控制系统以将液体碱进料和水进料流交替进料到注射喷嘴。

13.在另一个方面,本文公开的实施方案涉及用于保持反应器中的催化活性的方法。所述方法可以包括在反应器的入口上游将包含催化剂再生化合物的液体注射到包含惰性物质和/或反应物的蒸气进料流中。所述液体可以在反应器上游的流动管道内汽化并分散到蒸气进料流中,以形成包含催化剂再生化合物以及惰性物质或反应物中的至少一种的蒸气混合物。反应器内含有的催化剂可以与蒸气催化剂再生化合物接触以增强反应器内的催化剂的活性,而反应器中的催化剂同时进行其预期的反应。

14.根据以下描述和所附权利要求,其他方面和优点将变得明显。

附图说明

15.图1是根据本文实施方案的一种用于乙苯脱氢以形成苯乙烯的系统的简化工艺流程图。

16.图2是根据本文实施方案的一种用于将化合物注射到脱氢工艺的系统的简化工艺流程图。

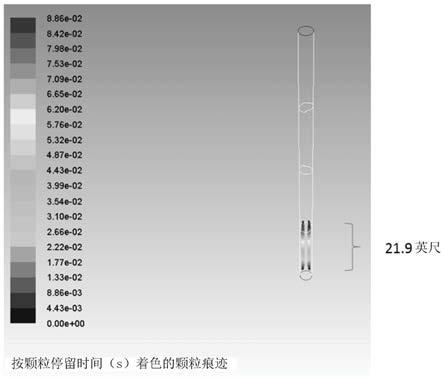

17.图3呈现了根据本文的实施方案将化合物注射到脱氢工艺的流动流中的模拟的图示结果。

具体实施方式

18.本文公开的实施方案总体上涉及烷基芳烃(如烷基苯)脱氢以形成烯基芳烃,如用

于乙苯脱氢以制备苯乙烯。更具体地,本文的实施方案涉及用于保持脱氢反应器内的催化剂活性的方法和系统。甚至更具体地,本文的实施方案涉及将催化剂再生化合物注射到反应系统中。例如,本文的实施方案可以涉及注射钾或钾化合物以保持脱氢反应器内的催化剂活性。

19.下文结合乙苯脱氢形成苯乙烯来描述本文的实施方案。然而,本领域技术人员可以容易地理解,本文公开的方法可以适用于其他烷基芳族烃的脱氢以形成烯基芳族烃(如用于枯烯的脱氢以形成α甲基苯乙烯、乙基甲苯的脱氢以形成乙烯基甲苯)以及许多大量其他烯基芳族化合物的方法。用于丁烷脱氢以形成丁二烯的方法,以及其他转化过程,如烷基芳烃的脱烷基化、氨的合成、马来酸酐的合成和其他转化过程也可以受益于本文的实施方案。

20.现在参考图1,示出了一种用于苯乙烯装置的脱氢反应区的典型配置的简化流程图。通过使乙苯(eb)进料脱氢来制造苯乙烯单体,这是一个吸热反应。将乙苯和水的汽化共沸混合物经由流动管线24进料到反应区,该反应区可以包括二至四个脱氢反应器26、28。来自每个反应器26的流出物在进入下一个反应器26或最终反应器28之前可以使用蒸汽进行再加热。用于再加热反应器流出物的蒸汽通常被称为主蒸汽(ms),其由蒸汽过热器30提供经由流动管线32和盘管38并且最终与汽化的eb/水混合物一起进入第一反应器26的入口34,汽化的eb/水混合物也可以在交换器36中被来自最终反应器28的流出物预热。图1是一种示例性脱氢系统,并且用于使乙苯脱氢的其他方法和系统也可以受益于本文的实施方案。

21.如上所提及的,反应器26、28中含有的催化剂可能由于催化或助催化组分的迁移而失去活性。期望注射化合物以帮助维持或保持催化剂的活性,从而在必要的停机和催化剂更换之前延长催化剂寿命以及反应系统的总运行时间。例如,钾稳定的脱氢催化剂可以受益于将钾或钾化合物引入到反应器中。本文的实施方案可以以一种有用的形式提供钾,使得钾或钾盐在注射系统或相关管道中的积聚很少或没有。

22.因此,本文公开的方法和系统可以用于经由一个或多个注射系统50将熔融钾金属或者钾盐或氢氧化钾的溶液直接注射到汽化的反应器进料流中。例如,液体金属或溶液可以经由一个或多个注射系统50被引入到即将进入反应器26中的乙苯(eb)进料24/25、主蒸汽管线40或主eb/蒸汽进料42中。在一些实施方案中,例如,可以将熔融的、液体钾注射到eb/蒸汽流中。

23.钾金属在约63.5℃熔化。蒸汽伴热的容器可以用于储存钾金属,并且蒸汽伴热或隔热的管道可以将金属保持为液体形式并且允许其流入到处理单元中。例如,液体钾可以直接计量加入到进入脱氢反应器的含有eb/蒸汽进料的管道中,例如如图1中所示的流42。钾在大约759℃沸腾。通常,进入脱氢反应器的进料处于在500℃至约650℃范围内的温度。eb/蒸汽的工艺温度足够热以使钾保持熔融,但又不够热而使钾沸腾。

24.通过喷嘴,可以用氮气或其它适当的惰性气体将钾金属喷射或雾化到例如eb/蒸汽进料混合物中。由于钾金属不会在通向喷嘴的管道中沸腾或汽化,因此不会留下任何可能堵塞管线的结垢沉积物。钾进入到系统中的预期进料速率可以例如为50至1000g/h,这取决于反应器的尺寸和催化剂含量,并且因此进料速率可以用常用组件控制。

25.在其他实施方案中,可以将钾盐或氢氧化钾的溶液注射到在反应器26上游的eb/

蒸汽流中。溶解在水中的钾盐在通向注射喷嘴的管道中会开始沸腾或者可能大部分汽化,导致管道内沉淀的钾盐或氢氧化钾的沉积物,从而堵塞系统。50重量%的koh水溶液的沸点为约145℃,这比进入反应器中的进料的500℃至650℃的温度冷得多。然而,根据本文的实施方案,钾溶液经由隔热管道被注射到反应器进料中,从而将钾溶液保持在足够低的温度下,使得该溶液不会沸腾且喷嘴不会结垢。

26.图2中示出了一种用于注射钾溶液而不使溶液沸腾的系统50的简化流程图。主eb/蒸汽进料8通过管道7朝向反应器入口6行进。钾溶液1通过注射喷嘴组件进料,该注射喷嘴组件可以包括进料管道4、喷嘴5和外壳2、以及隔热3。隔热层3包围进料管4并且将进料管4内的钾溶液的温度保持在低于其沸点的温度下,直至到达喷嘴5,在那里液体溶液被雾化到eb/蒸汽进料8中。因为钾溶液在管道4内直至到达喷嘴5被保持为液体,所以喷嘴结垢可以被最小化或消除。

27.防止钾溶液沸腾所需的隔热类型和隔热层厚度将取决于所使用的钾盐或化合物,以及溶液通过管道行进到达注射喷嘴的预期流速。较高沸点的溶液和较高的溶液流速将需要较少的隔热。溶液的流速可以用于将钾以按重量计在0.01至10ppm之间的浓度靶向注射到反应器进料中。在一些实施方案中,溶液进料管线可以是隔热的。在其他实施方案中,例如,溶液进料管线可以经由与水或者其他凉或冷的热交换介质的热交换(如经由热交换伴热)而被冷却,其中热交换伴热可以包括在溶液进料管道周围缠绕的环形管道或盘管。环形管道或盘管可以至少在eb、蒸汽或eb/蒸汽注射位置附近(如至少在几英尺内)包围溶液进料管线,以抵抗与显著更热的eb、蒸汽或eb/蒸汽管道和进料的任何热交换。

28.如上所述的,如图2中所示的系统可以用于连续或间歇地将钾溶液注射到进料流中。也可以使用包括夹套2的管道4,其中热交换介质3在管道内循环以将钾溶液保持为液体直至到达注射喷嘴5。基于上述讨论,本领域技术人员还可以设想夹套2用于在环形区域中提供加热介质3,如蒸汽伴热,以将钾金属保持为熔融直至到达注射喷嘴5。间歇注射可以包括连续的水冲洗,从而保持溶液或流体移动通过管道4。

29.对于熔融钾注射和钾溶液注射两者,确保溶液或钾汽化并与反应器进料混合也很重要。因此,喷嘴的喷射角度可以配置为提供良好的分布,以及以适当的粒度雾化注射的金属或溶液以在没有在eb/蒸汽进料管的壁上累积的情况下发生混合和汽化。

30.在一些实施方案中,可以存在设置在eb/蒸汽进料管道的中心的单个中央喷射喷嘴5。在其他实施方案中,多个注射喷嘴可以位于管道的周向周围,从而朝向进料管线的中心喷射;在进料管道直径非常大(几英寸)的情况下,这可能是分配钾的好方式。然而,在两种实施方案中,喷射喷嘴应该定向成使得盐溶液或熔融金属尽可能地远离管道的壁,以使沉积物和腐蚀最小化。

31.在一些实施方案中,已经发现使用相当稀的钾盐或氢氧化钾溶液是有利的。例如,可以使用0.02至0.5重量%的溶液。虽然看起来有悖常理,因为溶液的沸点可能低于浓溶液的沸点,但是已经发现具有较低溶液粘度将有助于溶液喷射成更小的液滴并且更易于分散/汽化。具有低溶液浓度还意味着纯水或基本上纯的水可以通过注射器连续进料以保持其清澈和清洁。在一些实施方案中,也可以间歇引入钾盐或氢氧化钾,以保持催化剂活性。如果溶液相当稀,则这几乎不会影响工艺条件。此外,稀溶液可能需要更高的流速来引入相同量的钾,因此可以降低对于保持钾溶液低于其沸点的隔热要求。

32.如上所述,本文的实施方案涉及一种用于使烷基苯(如乙苯)脱氢同时保持催化剂活性的方法。该方法可以包括将蒸汽流和乙苯流混合以形成烷基苯/蒸汽进料混合物。然后可以将烷基苯/蒸汽进料混合物进料到含有碱金属促进的催化剂的脱氢反应器,以使一部分的烷基苯脱氢,如使乙苯脱氢而形成苯乙烯。

33.为了保持碱金属促进的催化剂的活性,根据本文实施方案的方法包括将选自碱金属液体、碱金属化合物液体或包含碱金属的液体溶液的液体注射到包括蒸汽流、烷基苯进料流或烷基苯/蒸汽进料混合物中的至少一种的进料流中。将所述液体作为液体注射到进料流中,并且该液体汽化并分散到在脱氢反应器上游的进料流中。

34.在一些实施方案中,碱金属促进的催化剂包括钾促进的催化剂。在一些实施方案中,碱金属促进的催化剂可以包括铁基脱氢催化剂。us5739071中描述了大量合适的铁基催化剂的实例,如包括例如用钾促进的fe2o3的各种催化剂。其他催化剂体系也可以受益于本文公开的注射方法,如将钒或钒化合物注射到例如马来酸酐反应器中。

35.在一些实施方案中,碱金属作为液体溶液注射。液体溶液可以例如是碱金属化合物或碱金属盐在水中的极稀溶液。例如,含有碱金属的液体溶液可以是包含在水中的0.01至1.0重量%,如0.02至0.5重量%的碱金属的水溶液。

36.本文的注射系统可以被配置为将液体(即,碱金属、碱金属化合物液体或包含碱金属的液体溶液)从注射上游的点到注射喷嘴保持为液体状态。然后注射系统可以用于通过注射喷嘴分散液体以及形成分散在进料流中的液体液滴,此时所注射的液体可以溶解或蒸发到蒸气进料流中。

37.在各种实施方案中,注射喷嘴可以被配置为分散液体的液滴,其中液滴可以具有100微米以下、75微米以下或50微米以下的初始粒度。如可以理解的,当液体分散并溶解到蒸气中或以其他方式蒸发时,液滴的粒度可以减小。因此,“初始”粒度涉及液滴颗粒从注射喷嘴喷射出时的尺寸。

38.在一些实施方案中,注射喷嘴可以居中地设置在进料流内(如靠近进料流管道的纵轴)。在其他实施方案中,液体可以通过周向地定位在进料流周围的两个以上注射喷嘴被分散,其中喷嘴被配置为与进料(如eb、蒸汽或eb/蒸汽)并流并朝向进料流的中心喷射。并流注射允许液体被拉到下游,与显著更大的蒸汽/烃混合物一起进料到反应器中。此外,并流注射可以被配置为避免将液体直接喷射到管道壁上,由此使液体液滴在传输管道上的累积最小化。

39.在一些实施方案中,催化剂活性的保持或恢复可能需要碱金属或碱金属化合物的连续注射。在其他实施方案中,催化剂活性的保持或恢复可能仅需要碱金属或碱金属化合物的间歇注射。在一些实施方案中,例如,本文的方法可以包括通过注射喷嘴交替注射液体和注射纯水流。换句话说,该方法可以包括间歇地停止液体的注射,而是通过注射喷嘴注射纯水。水的注射可以以类似的方式进行,其中水保持为液体直至到达分配水的注射喷嘴。纯水液体流的间歇存在可以帮助保持管道壁和注射喷嘴清洁,从而去除可能由于正常操作或故障而发生的碱金属或碱金属化合物的任何累积。

40.在一些实施方案中,注射液体的方法可以包括用惰性气体使液体雾化。例如,可以使用氮气、二氧化碳、蒸汽、氩气或其他被认为对关注的反应系统是惰性的气体。惰性气体可以在紧邻分配喷嘴的上游或在分配喷嘴内与液体掺混,从而增强液体以所需的初始粒度

分散到蒸汽/烃输送管道中。

41.在液滴分散到蒸汽或蒸汽/烃进料流中后,液滴可以蒸发并作为蒸气分散到进料流中。液体在反应器进口的上游完全汽化是期望的,以便将碱金属或碱金属化合物分布在整个催化剂床中,并避免液体仅沉降在入口附近的催化剂颗粒上。在一些实施方案中,例如,已经发现液体的蒸发可以在约5米、10米或15米的距离内完成,这取决于雾化和初始粒度、流温度、初始液体液滴粒度以及本领域技术人员容易识别的其他因素。因此,在各个实施方案中,注射喷嘴组件和相关部件可以位于在反应器入口上游的适当距离,如在反应器入口上游的至少5米、在反应器入口上游的至少10米或在反应器入口上游的至少15米处。在一些实施方案中,注射喷嘴位于在脱氢反应器入口上游的约5米至10米的距离处的主乙苯/蒸汽进料流中。

42.在其他实施方案中,如在液体可以被注射到例如主蒸汽管线40的情况下,优选在管道系统的任何混合、弯曲或其他部分之前使液体汽化并充分分散到流中的。在管道系统的此类部分之前的太短距离处引入液体可能导致雾化液体的直接撞击,从而导致管道部件的不希望的累积、受限流动和/或堵塞。因此,在各个实施方案中,注射喷嘴组件和相关部件可以位于在弯曲、三通或其他管道部件上游的适当距离处的直管段中,如在管道部件上游的至少5米、在管道部件上游的至少10米或在管道部件上游的至少15米处。

43.本文的实施方案还涉及一种用于保持反应器中的催化剂活性的系统。该系统可以包括液体进料流,如液体碱进料流。液体碱进料流可以配置为将选自碱金属、碱金属化合物液体和包含碱金属的液体溶液中的至少一种的液体碱进料保持为液体状态。所述系统还可以包括用于将液体碱进料作为液体注射到选自蒸汽流、烷基芳烃(乙苯)进料流和烷基芳烃(乙苯)/蒸汽进料流的过程进料流中的注射喷嘴,以在反应器上游形成含碱进料。本文的系统还可以包括脱氢反应器,该脱氢反应器含有碱金属促进的催化剂并且具有用于接收含碱进料或包含含碱进料的混合物的入口。

44.根据本文实施方案的系统可以包括碱进料流,该碱进料流是蒸汽伴热的、隔热的或冷却剂伴热的,以将碱进料在注射喷嘴上游保持为液体。在一些实施方案中,注射喷嘴可以靠近过程进料流的轴向中心设置。在其他实施方案中,两个以上注射喷嘴可以围绕过程进料流周向地设置。

45.本文的系统还可以包括流体连接至注射喷嘴的水进料流。控制系统和相关阀门也可以用于间歇地注射液体水进料流代替碱进料流。例如,控制系统可以被配置为将液体碱进料和水进料流交替进料到注射喷嘴。

46.实施例

47.模拟了氢氧化钾水溶液的注射(1996ppm koh水溶液,按重量计)。该溶液被模拟注射到将主蒸汽进料携带至反应器的管道中,其中该溶液以75微米的液滴尺寸被注射。在模拟的主蒸汽管线温度在860℃的情况下,确定了液滴将在通过管道约21.9英尺的行程中蒸发。模拟的液滴尺寸如图2所示,其中颗粒痕迹按颗粒停留时间进行着色。

48.如上所述的,本文的实施方案可以通过将液体试剂注射到蒸气进料流中来提供催化剂活性的维持。本文的实施方案有利地将液体试剂作为液体递送至蒸气进料流,从而使盐或金属在注射系统和相关管道内及周围的累积最小化。

49.虽然上文对乙苯脱氢进行了描述,但是本文公开的注射系统可以用于需要将少量

的非挥发性组分注射到气相中的其他应用。例如,本文的系统可以用于将少量的钒注射到马来酸酐反应器的进料中。

50.虽然本公开内容包括有限数量的实施方案,但是受益于本公开内容的本领域技术人员将理解的是,可以设计不脱离本公开内容的范围的其他实施方案。因此,所述范围应仅由所附权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1