环己烷直接氧化制备己二酸的方法与流程

1.本发明涉及环己烷直接氧化制备己二酸的方法。

背景技术:

2.环己烷空气直接氧化制备己二酸的反应机理通常分为两个步骤,第一步,环己烷在高温高压条件下由催化剂和氧化剂的作用被氧化成环己酮和环己醇,第二步,环己酮和环己醇被继续氧化成己二酸,同时发生副反应,比如生成戊二酸和丁二酸以及其它的过氧化副产物。这些副反应一方面降低了己二酸的选择性,另一方面影响催化剂的效率,导致催化剂提前失活,降低环己烷的转化率,进一步来说副产物杂质也会给氧化反应液的分离增加成本和难度。

3.cn109092357a公布了一种利用金属催化剂、自由基催化剂和助催化剂将环己烷和醋酸在高压反应釜中通入空气氧化,反应压力3mpa,反应5h得到己二酸,环己烷转化率54%,己二酸选择性85%,该反应采用了醋酸钴、醋酸锰、醋酸铜作为金属催化剂,用、n-羟基琥珀酰亚胺和对叔丁基苯二酚、柠檬酸以及亚磷酸三苯酯作为氮氧自由基和助催化剂(稳定剂),该工艺反应压力高,反应时间长,总的经济性不高。

4.cn104109083a公布了一种利用溶剂、自由基催化剂、金属催化剂和助催化剂氧化环己烷制己二酸的工艺,采用n-羟基邻苯二甲酰亚胺和聚乙二醇以及钴锰元素的催化剂在高压反应釜中通入空气反应5h得到己二酸,环己烷转化率65%,己二酸产率30%。该工艺同样存在反应时间长,总的经济性不高。

5.cn110128260a公布了一种利用空气直接通入反应塔氧化环己烷然后切换成氧气继续氧化反应,该工艺需要配备气液塔和冷凝塔分离反应塔反应余气,己二酸收率提高3%,该工艺设备较为复杂,需要按条件进行气体切换,操作比较繁琐,反应效果提升并不显著。

6.因此精准控制环己烷氧化反应的深度是提高己二酸选择性和环己烷转化率的关键。我们经过试验发现,如果直接采用低含氧量气体代替空气去氧化环己烷制备己二酸,虽然可以减缓氧化强度,但是实验表明环己烷转化率和己二酸选择性并未明显增长。分析原因是单纯改变进气氧含量偏离了最佳反应条件,而重新优化反应条件需要大量的实验研究甚至需要改变反应器结构。本发明人在不改变反应温度、压力和反应器的条件下,研究如何提高环己烷氧化的效率,最终找到精准控制氧化深度的方法。

技术实现要素:

7.本发明要解决的技术问题之一是现有技术中环己烷直接氧化法制环己烷转化率低、己二酸选择性不高,氧化反应液中杂质多精制比较困难的问题,提供一种新的环己烷直接氧化制备己二酸的方法,该方法具有转化率高和选择性高的优点。

8.本发明要解决的技术问题之二是上述方法采用的生产装置。

9.为解决上述技术问题之一,本发明技术方案如下:

10.环己烷直接氧化制备己二酸的方法,包括以下步骤:

11.1)将含氧气体1与催化剂、助剂和醋酸混合得到液体物料1;

12.2)将液体物料1、环己烷和含氧气体2混合进行反应得到含己二酸的产物混合物。

13.常规环己烷直接空气氧化制己二酸是将环己烷、醋酸、催化剂、助剂一起加入反应器然后直接将空气进料到高温高压氧化,副反应多,环己烷转化率低、己二酸选择性不高。但是我们发现将环己烷与醋酸、催化剂和助剂分开,首先使催化剂和助剂的醋酸溶液与含氧气体预先混合后再加入含氧量气体和环己烷进行环己烷氧化反应的方式能大幅度提高反应的转化率和选择性。

14.上述技术方案中,步骤1)的实施方式优选先将催化剂、助剂和醋酸混合得到醋酸溶液,然后含氧气体1与醋酸溶液混合得到液体物料1。

15.上述技术方案中,优选步骤1)混合的温度为25~65℃,例如但不限于30℃、35℃、40℃、45℃、50℃、55℃等等。

16.上述技术方案中,优选步骤1)混合的压力为10~20mpa,例如但不限于11mpa、12mpa、13mpa、14mpa、15mpa、16mpa、17mpa、18mpa等等,更优选15~18mpa。

17.上述技术方案中,优选步骤1)含氧气体1和步骤2)含氧气体2中氧气体积含量独立为10~21%,例如但不限于步骤1)含氧气体1和步骤2)含氧气体2中氧气体积含量独立为11%、12%、13%、14%、15%、16%、17%、18%、19%、21%等等。含氧气体1更优选15~21%,最有选18~21%。含氧气体2更优选12~16%。

18.上述技术方案中,优选步骤1)中含氧气体1与醋酸的进料体积比为500~2000。例如但不限于步骤1)中含氧气体1与醋酸的进料体积比为600、700、800、900、1000、1100、1200、1300、1400、1500、1600、1700、1800、1900等等。

19.含氧气体1和含氧气体2中,除了给出含量的氧气外,其余为对反应呈惰性的气体,例如但不限于氮气、氦气、氩气等。

20.上述技术方案中,优选步骤2)反应的压力为1~1.5mpa,例如但不限于骤2)反应的压力为1.1mpa、1.2mpa、1.3mpa、1.4mpa等等。

21.上述技术方案中,优选步骤2)反应的温度为85~105℃,例如但不限于步骤2)反应的温度为86℃、87℃、88℃、89℃、90℃、91℃、92℃、93℃、94℃、95℃、96℃、97℃、98℃、99℃、100℃、101℃、102℃、103℃、104℃等等。

22.上述技术方案中,优选步骤2)含氧气体2与环己烷进料体积比为500~2000,例如但不限于含氧气体2与环己烷进料体积比为600、700、800、900、1000、1100、1200、1300、1400、1500、1600、1700、1800、1900等等。

23.上述技术方案中,步骤1)可以采用连续方式进行混合,也可以按照间歇方式进行混合。

24.当步骤1)以连续方式进行时,可选所述催化剂和助剂需完全溶解在醋酸中得到醋酸溶液,将醋酸溶液连续加入第一反应器;含氧气体1连续加入第一反应器(1)。优选醋酸溶液进料的体积空速为0.5~2小时-1

,例如但不限于0.6小时-1

、0.7小时-1

、0.8小时-1

、0.9小时-1

、1.0小时-1

、1.1小时-1

、1.2小时-1

、1.3小时-1

、1.4小时-1

、1.5小时-1

、1.6小时-1

、1.7小时-1

、1.8小时-1

、1.9小时-1

等等。和/或优选含氧气体1的进料体积空速为800~1800小时-1

,例如但不限于900小时-1

、1000小时-1

、1100小时-1

、1200小时-1

、1300小时-1

、1400小时-1

、1500

小时-1

、1600小时-1

、1700小时-1

等等。

25.上述技术方案中,步骤2)可以采用连续方式进行,也可以按照间歇方式进行。

26.当步骤2)以连续方式进行时,步骤2)在第二反应器中进行,将第一反应器液体物料出口(4)输入第二反应器(6)。优选液体物料1的体积空速为0.7~3小时-1

,例如但不限于0.8小时-1

、0.9小时-1

、1.0小时-1

、1.1小时-1

、1.2小时-1

、1.3小时-1

、1.4小时-1

、1.5小时-1

、1.6小时-1

、1.7小时-1

、1.8小时-1

、1.9小时-1

、2小时-1

、2.1小时-1

、2.2小时-1

、2.3小时-1

、2.4小时-1

、2.5小时-1

、2.6小时-1

、2.7小时-1

、2.8小时-1

、2.9小时-1

。优选环己烷的进料体积空速为0.2~0.8小时-1

,例如但不限于0.3小时-1

、0.4小时-1

、0.5小时-1

、0.6小时-1

、0.7小时-1

等等。含氧气体2的进料体积空速优选1000~1600小时-1

,例如但不限于1100小时-1

、1200小时-1

、1300小时-1

、1400小时-1

、1500小时-1

等等。

27.上述技术方案中,优选步骤2)液体物料1与环己烷的进料体积空速比为0.5~2.5,例如但不限于步骤2)液体物料1与环己烷的进料体积空速比为0.6、0.7、0.8、0.9、1.0、1.1、1.2、1.3、1.4、1.5、1.6、1.7、1.8、1.9、2.0、2.1、2.2、2.3、2.4等等。

28.上述技术方案中,步骤1)和步骤2)独立优选具有搅拌操作。

29.上述技术方案中,催化剂选自钴、锰、铜金属盐中的一种或多种,助剂选自环己酮、环己醇、氮氧自由基(n-羟基邻苯二甲酰亚胺(简称nhpi)、n-乙酰基邻苯二甲酰亚胺(简称napi)、n-羟基琥珀酰亚胺(简称nhs)、n-乙酰基琥珀酰亚胺(简称nas))中的一种或多种。

30.上述技术方案中,优选步骤1)醋酸溶液中钴的浓度为5~200mg/l,例如但不限于25、50、75、100、125、150、175。

31.上述技术方案中,优选步骤1)醋酸溶液中锰的浓度为5~200mg/l,例如但不限于25、50、75、100、125、150、175。

32.上述技术方案中,优选步骤1)醋酸溶液中铜的浓度为10~400mg/l,例如但不限于50、100、150、200、250、300、350。

33.上述技术方案中,优选步骤1)醋酸溶液中助剂的浓度为100~5000mg/l,例如但不限于500、1000、1500、2000、2500、3000、3500、4000、4500。

34.定义气体体积为标准状态下气体体积(100kpa,0℃);定义液体体积为标准状态下液体体积(100kpa,25℃)。

35.定义反应器体积空速,即物料的体积流量与反应器装填液体体积量的比值,单位为l/(h*l),简写为小时-1

。

36.为解决上述技术问题之二,本发明的技术方案如下:

37.用于环己烷直接氧化制备己二酸的装置,包括第一反应器(1)和第二反应器(6);第一反应器(1)设置含氧气体1进气口(2)、醋酸溶液进料口(10)、第一反应器尾气出口(3)和第一反应器液体物料出口(4);第二反应器(6)设置含氧气体2进气口(7)、环己烷进料口(11)、第二反应器尾气出口(8)和第二反应器液体出口(12);第一反应器液体物料出口(4)输入第二反应器(6)。

38.上述技术方案中,优选所述用于环己烷直接氧化制备己二酸的装置包括氧化反应液收集罐(9)。

39.上述技术方案中,优选第二反应器液体出口(12)输入氧化反应液收集罐(9)。

40.下面通过附图说明和具体实施例对本发明作进的说明,本发明的范围并不只限于

实施例所覆盖的范围。

附图说明

41.图1是本发明方法使用的装置的示意图。

42.图中:

43.1 为第一反应器;

44.2 为含氧气体1进气口;

45.3 为第一反应器尾气出口;

46.4 为第一反应器液体物料出口;

47.6 为第二反应器;

48.7 为含氧气体2进气口;

49.8 为第二反应器尾气出口;

50.9 为氧化反应液收集罐;

51.10 为醋酸溶液进料口;

52.11 为环己烷进料口;

53.12 为第二反应器液体出口。

具体实施方式

54.【实施例1】

55.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

56.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2,第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率33.25%,己二酸选择性97.62%。

57.【实施例2】

58.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口

3排出。

59.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量10%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率30.17%,己二酸选择性96.44%。

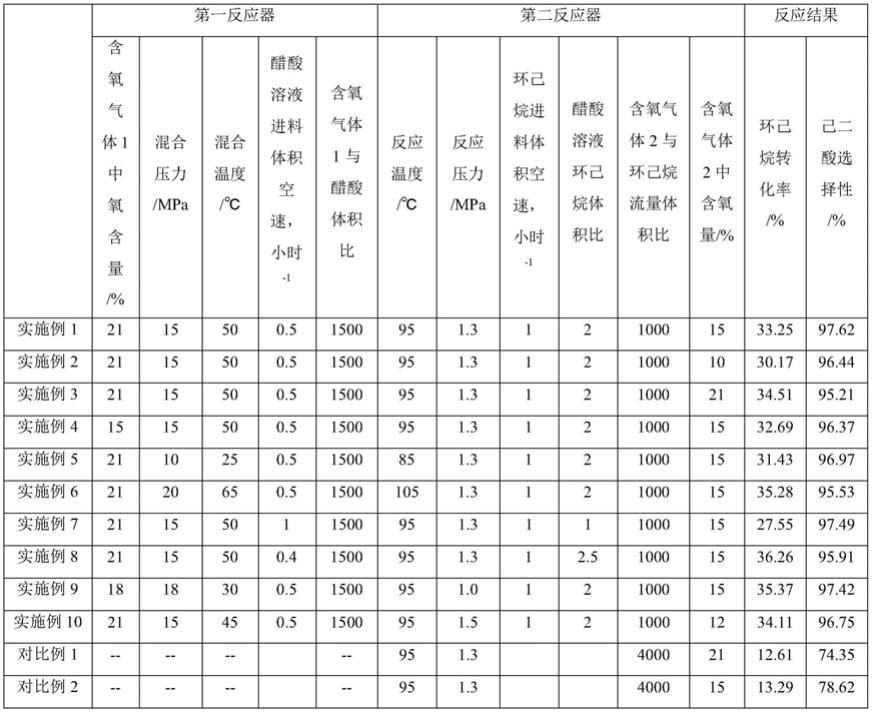

60.步骤同实施例1,操作条件和结果如表1所示。

61.【实施例3】

62.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

63.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量21%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率34.51%,己二酸选择性95.21%。

64.步骤同实施例1,操作条件和结果如表1所示。

65.【实施例4】

66.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;15%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

67.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率32.69%,己二酸选择性96.37%。

68.步骤同实施例1,操作条件和结果如表1所示。

69.【实施例5】

70.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为25℃、混合压力10mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

71.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.3mpa,反应温度85℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率31.43%,己二酸选择性96.97%。

72.步骤同实施例1,操作条件和结果如表1所示。

73.【实施例6】

74.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;20%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为65℃、混合压力20mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

75.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.3mpa,反应温度105℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率35.28%,己二酸选择性95.53%。

76.步骤同实施例1,操作条件和结果如表1所示。

77.【实施例7】

78.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为1小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

79.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积

比1000,第一反应器醋酸进料体积流量与第二反应器环己烷进料体积比为1;第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率27.55%,己二酸选择性97.49%。

80.步骤同实施例1,操作条件和结果如表1所示。

81.【实施例8】

82.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为50℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.4小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

83.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2.5;第二反应器的反应压力1.3mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率36.26%,己二酸选择性95.91%。

84.步骤同实施例1,操作条件和结果如表1所示。

85.【实施例9】

86.1)1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l;18%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为30℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

87.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.0mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率35.37%,己二酸选择性97.42%。

88.步骤同实施例1,操作条件和结果如表1所示。

89.【实施例10】

90.1)将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液从图1中的醋酸溶液进料口10进入第一反应器,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、

铜的浓度为200mg/l、环己酮的浓度为2000mg/l;21%氧含量的含氧气体1从第一反应器的含氧气体1进口2与上述醋酸溶液混合,混合温度为45℃、混合压力15mpa,含氧气体1与醋酸溶液的进料体积比为1500,其中醋酸溶液进料的体积空速为0.5小时-1

,混合后得到的液体物料1从第一反应器液体物料出口4连续进入第二反应器,气体部分从第一反应器尾气出口3排出。

91.2)环己烷从第二反应器的环己烷进料口11连续加入第二反应器,环己烷进料体积空速为1.0小时-1

,含氧气体2从第二反应器含氧气体2进气口通入,气体体积与环己烷体积比1000;第二反应器中,液体物料1进料与环己烷进料体积空速比为2;第二反应器的反应压力1.5mpa,反应温度95℃,含氧气体2的氧含量15%,反应尾气从第二反应器尾气出口排出,反应液从第二反应器液体出口12排出至合成液收集罐9,连续反应2h后取从合成液收集罐中取样己二酸氧化反应液分析组成,计算环己烷转化率34.11%,己二酸选择性96.75%。

92.步骤同实施例1,操作条件和结果如表1所示。

93.【对比例1】

94.将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l,21%氧含量的含氧气体与醋酸溶液和环己烷一同加入反应器反应,反应压力1.3mpa,反应温度95℃,其中醋酸溶液进料的体积空速为2.0小时-1

,环己烷进料体积空速1.0小时-1

,含氧气体体积与环己烷体积比4000,连续反应2h后取从合成液取样己二酸氧化反应液分析组成,计算环己烷转化率12.61%,己二酸选择性74.35%。

95.表明不将醋酸、催化剂、助剂与环己烷分别与含氧气体混合,用相同体积含氧气体直接氧化环己烷的反应转化率不高(由于醋酸溶液与环己烷的进料体积空速为2:1。所以总的含氧气体与环己烷的体积比为1500*2+1000=4000,下同),催化剂提前失活,副反应较多,己二酸选择性不高。

96.【对比例2】

97.将醋酸铜、醋酸钴、醋酸锰、环己酮溶解到醋酸中,得到的醋酸溶液,该醋酸溶液中钴的浓度为100mg/l、锰的浓度为200mg/l、铜的浓度为200mg/l、环己酮的浓度为2000mg/l,15%氧含量的含氧气体与醋酸溶液和环己烷一同加入反应器反应,反应压力1.3mpa,反应温度95℃,其中醋酸溶液进料的体积空速为2.0小时-1

,环己烷进料体积空速1.0小时-1

,含氧气体体积与环己烷体积比4000,连续反应2h后取从合成液取样己二酸氧化反应液分析组成,计算环己烷转化率13.29%,己二酸选择性78.62%。

98.对比例2与对比例1比较表明,在不将醋酸、催化剂、助剂与环己烷分别与含氧气体混合的情况下,在实验范围内仅仅通过将含氧气体中氧气含量从21%调到15%,虽然能一定程度上减小副反应发生,但是环己烷的转化率和己二酸的选择性增加不明显。

99.应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

100.表1

101.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1