一种增加无水甜菜碱片状晶体厚度的蒸发结晶方法与流程

[0001]

本申请涉及一种蒸发结晶方法,涉及具有片状晶习物质的蒸发结晶。特别涉及一种增加无水甜菜碱片状晶体厚度的蒸发结晶方法。

背景技术:

[0002]

蒸发结晶是生产固体纯物质原料的常用方法。对于晶体呈片状的物质,采用传统蒸发结晶方法制备出的晶体很容易呈薄片状,由此带来晶体易碎和松堆密度较小的问题。晶体破碎之后的晶体形貌和粒度发生改变,晶体产品的质量受到严重影响。在将传统蒸发结晶方法应用于无水甜菜碱晶体的过程中就存在这样的问题。

[0003]

蒸发结晶过程中,溶剂会不断从溶液中挥发出来;随着溶液中溶剂的不断减少,溶液的浓度不断升高;当溶液的浓度达到最大过饱和浓度后,溶液中就会析出晶体,这就是蒸发结晶过程。蒸发过程中,溶剂是从气液界面以挥发的方式从液相转移到气相中的,所以蒸发结晶过程中液面附近的液层区浓度高于溶液主体浓度。在溶液浓度达到最大过饱和浓度后,气液界面处的液层区将率先析出晶核,该区域成为蒸发结晶过程形成晶核的主要区域。

[0004]

蒸发过程中,溶剂挥发过程是一个相变过程。溶液中的液态溶剂分子转变为气态溶剂分子,该过程需要吸收大量热量。所以,溶液温度会因溶剂的大量挥发下降得很快。由于溶剂是从气液界面处转移到气相中的,所以气液界面温度又要低于溶液主体温度。

[0005]

传统的蒸发结晶方法通过抽真空的方式为结晶体系减压,同时将溶剂蒸气从结晶器中移走。在结晶体系的压力下降后,结晶体系的沸点也会随之降低,溶液主体将在较低的温度下处于沸腾状态。作为气液相变发生区,气液界面附近液层区温度会更低。随着溶剂蒸气被大量抽走,溶液中的大量热量被吸收,溶液主体和气液界面附近液层区的温度会进一步降低,直到蒸发吸收热量的速率与加热速率相等为止。最终,气液界面附近液层区温度大幅降低。

[0006]

在面对具有片状晶习的无水甜菜碱晶体时,结晶过程的温度是一个关键参数。溶液温度越高,析出的片状晶核才会更厚,结晶过程结束之后才能获得更厚的片状晶体,晶体颗粒的流动性和松堆密度才能得到提高。

[0007]

蒸发结晶是应用最广泛的结晶方法之一,其中产率可以根据溶剂蒸发量调节,回收率较高。然而,现有蒸发结晶方法在应用于具有片状晶习的无水甜菜碱晶体的结晶过程时,由于析出晶核的气液界面附近的液层区温度较低,结果得到的是粒度很小的薄片状晶体。这样的晶体颗粒不仅流动性差,松堆密度较低,而且很容易破碎,从而严重影响了晶体颗粒的质量。

[0008]

甜菜碱的基本信息如下:

[0009]

甜菜碱是一种具有季铵内盐或铵鎓结构的化合物,为甘氨酸的衍生物,其中以天然甜菜碱的分子结构最简单。该物质的化学名称为三甲胺乙内酯,即三个甲基分别取代了甘氨酸氮原子上的三个氢原子,分子式为c5h

11

no2,分子量117.15,结构式如下所示

[0010][0011]

甜菜碱是一种天然成分,普遍存在于动植物体内,是动物代谢的中间产物,在代谢过程中起着十分重要的作用。所以,甜菜碱可以用于食品添加剂,有益于人体的健康。甜菜碱还具有清洁的作用,且不伤害肌肤,非常安全,是一种优良的两性离子表面活性剂,因而常被用于清洁类护肤品。

[0012]

甜菜碱分子也是一种两性离子,极易溶于水,温度为20℃,甜菜碱在水中的溶解度为160g/100g水。由于该原因,甜菜碱固体具有极强的吸湿能力,非常容易吸潮。甜菜碱颗粒暴露于湿度较高的空气中能够很快吸收空气中的水蒸气变成液体,因此甜菜碱的储存和运输过程需要具有严格的防潮措施。

[0013]

由于甜菜碱分子与水分子具有超强的结合力,因此从水中制备得到的晶体为一水合物。在实际生产和生活中,无水甜菜碱的营养价值要高于一水甜菜碱的营养价值。水分的存在使得甜菜碱晶体颗粒的营养价值降低,因此在应用时期望晶体中不含有水分。虽然通过将一水合物晶体加热脱水也能制备得到无水甜菜碱,但通过该方法制备出的无水甜菜碱颗粒泛白,晶体不再透明,失去了光学特征,化学性质也变得不稳定,常温即能够分解并释放出三甲胺。该物质具有强烈的令人不愉快的胺味,而在使用该物质时不希望所用的原料存在任何异味,所以只能通过结晶的办法制备得到无水甜菜碱晶体,该晶体颗粒不带有异味。

[0014]

无水甜菜碱晶体具有的一个重要特点就是晶体呈片状,即片状晶习。无水甜菜碱晶体本为四棱柱体,底面是四条边几乎相等的菱形,四条棱垂直于该底面。通常情况下,四条棱的长度相对于底边的长度很小,所以无水甜菜碱晶体呈薄片状。晶体呈片状带来的问题就是晶体间容易堆叠在一起,流动性较差,松堆密度较小。对于较薄的晶体片,在转移的过程很容易折断,造成晶体破碎。易堆叠和易破碎的特点严重影响无水甜菜碱晶体颗粒的整体外观,降低了晶体产品的品质。

[0015]

晶体颗粒均通过结晶过程制备。无水甜菜碱晶体的制备方法包括蒸发结晶和降温结晶,其中蒸发结晶应用得最为普遍。但现有蒸发结晶方法在应用于无水甜菜碱晶体的生产时存在很多问题,例如晶体颗粒的松堆密度较小、晶体颗粒较小和晶体易碎等问题,其中最重要的问题就是松堆密度较小的问题。一般情况下,通过现有蒸发结晶方法制备的无水甜菜碱晶体颗粒的松堆密度不足0.6g/ml。这样,相同质量的晶体颗粒需要更大的包装体积或储存空间。而晶体颗粒松堆密度较小的根源就是片状晶体较薄,即无水甜菜碱晶体的片状晶习。

[0016]

使用传统蒸发结晶方法,以甲醇作为溶剂生产的无水甜菜碱晶体颗粒如附图1所示,片状晶体的底面边长不足0.4mm,厚度不足50μm。该晶体的外观类似于小鳞片状,在干燥后无法良好地滚动,厚度与底面菱形边长之和的四分之一的比值最大为0.1,松堆密度不足0.6g/cm3;在转移过程中,大量的薄片状晶体会破碎,甚至会出现静电吸附现象。使用现有蒸发结晶方法,以乙醇作为溶剂制备的无水甜菜碱晶体如附图2所示,片状晶体的底面平均边长不足1mm,厚度不足0.2mm。与从甲醇中获得的晶体相比,这些晶体颗粒具有一定的流动

性,松堆密度也更高,但厚度与底面菱形边长之和的四分之一的比值不超过0.2,松堆密度不足0.7g/cm3。从晶体形状与松堆密度的联系来看,松堆密度较小的根源在于无水甜菜碱片状晶体的厚度较小。

[0017]

为了提高甜菜碱晶体的堆密度,提升无水甜菜碱晶体产品的质量,就需要致力于改变片状晶习,增加无水甜菜碱片状晶体的厚度。由于晶体是在结晶过程中形成的,该过程将直接决定晶体的厚度,所以就需要从结晶过程研究入手作出改进。目前大规模生产无水甜菜碱晶体的结晶方法是蒸发结晶,所以最好能够通过蒸发结晶制备出松堆密度较高且流动性较好的无水甜菜碱晶体颗粒。

[0018]

对于以上蒸发结晶过程中无水甜菜碱片状晶体较薄和松堆密度较小等实际问题,依靠现有蒸发结晶方法还无法解决。如何改进蒸发结晶方法才能让无水甜菜碱片状晶体增厚,从而提升松堆密度,最终实现无水甜菜碱晶体产品质量的提升,这是现有蒸发结晶方法在应用于具有片状晶习的甜菜碱的结晶过程时面临的主要难题。

[0019]

由以上实际情况和问题可以看到,现有蒸发结晶方法在面对具有片状晶习的无水甜菜碱晶体的结晶过程时凸显出了严重的缺陷与不足,亟需进一步改进。由于蒸发结晶产率较高,如果能够运用蒸发结晶就能获得更厚的片状晶体将不仅具有较高的生产效率,而且能够极大地提升晶体产品的品质。所以,对现有蒸发结晶方法进行改进,使之适用于具有片状晶习物质的结晶过程,这将会具有非常重要的现实意义。

技术实现要素:

[0020]

针对以上实际情况和问题,申请人提出了“过沸蒸发法”。与现有蒸发结晶方法相比,该方法在蒸发过程中能够形成更厚的片状晶核,有助于增加片状晶体的厚度,从而获得流动性和松堆密度俱佳的晶体颗粒。

[0021]

过沸蒸发法

[0022]

所谓“过沸”,是指蒸发过程的溶液温度高于所用溶剂的沸点,达到常压下结晶体系的沸点。该结晶方法主要由蒸发过程和降温过程构成。蒸发过程中,溶液温度接近或达到结晶体系的沸点温度。搅拌桨在转动的过程中,桨叶扫过的区域将会产生气化现象,溶液中的溶剂转移到气相中后被移出结晶釜,溶液中的浓度逐渐升高。当溶液浓度达到最大过饱和浓度后,气液界面将率先形成晶核。由于搅拌桨扫过的区域形成了新的气液界面,使得溶液的蒸发速率增加,从而可以取代抽真空过程;由于气液界面附近的液层区温度得到提高,蒸发过程中能够形成更厚的片状晶核,最终将获得更厚的片状晶体,晶体颗粒的流动性和松堆密度也能得到显著提高。

[0023]

本发明的技术方案如下:

[0024]

一种增加无水甜菜碱片状晶体厚度的蒸发结晶方法,其特征在于采用过沸蒸发法,包括如下两步:

[0025]

1)向结晶釜中加入无水甜菜碱粉末和溶剂,升温使粉末溶解,保持溶液温度处于70~85℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,开始蒸发结晶;

[0026]

2)蒸发过程结束后,将溶液温度降至室温,过滤、洗涤和干燥晶体,获得松堆密度更大的无水甜菜碱晶体产品。

[0027]

所述的步骤1)的溶剂种类包括甲醇或乙醇。

[0028]

所述的步骤1)蒸发过程结晶体系的温度为70~85℃,接近或达到该组成下溶液的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,。

[0029]

具体说明如下:

[0030]

步骤1)中,结晶原料粉末的种类为甜菜碱等具有片状晶习且能够溶解于甲醇或乙醇的物质,溶剂种类为甲醇或乙醇。

[0031]

步骤1)中,蒸发过程结晶体系的温度接近或达到该组成下的溶液沸点温度,对于甜菜碱的甲醇溶液,该温度范围为70~80℃;对于甜菜碱的乙醇溶液,该温度范围为78~85℃。

[0032]

步骤2)中,洗涤过程首先采用无水乙醇或甲醇质量分数范围为50~60wt%的甲醇-丙酮溶液洗涤,然后使用丙酮洗涤。

[0033]

步骤2)中,洗涤后的晶体在50~105℃的温度下干燥,直至溶剂残留量达标。

[0034]

在面对具有片状晶习物质的结晶过程时,应用本申请的过沸蒸发法的操作过程为,将该物质的粉末和溶剂投入到结晶釜中,升温使粉末完全溶解,保持溶液温度处于70~85℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,开始蒸发结晶;蒸发过程结束后,将溶液温度降低至室温,再经过过滤、洗涤和干燥,即可获得松堆密度更大的无水甜菜碱晶体产品。

[0035]

应用本申请的过沸蒸发法在制备具有片状晶习的无水甜菜碱晶体时的具体过程为,将无水甜菜碱粉末和溶剂投入到结晶釜中,升温使粉末完全溶解,保持溶液温度处于70~85℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率。此时溶剂分子在气液界面处从溶液中挥发出来,气液界面附近的液层区和溶液主体的浓度均增加,且气液界面浓度高于溶液主体浓度。当溶液主体浓度达到最大过饱和浓度后,气液界面附近的液层区将会率先析出晶核。由于溶液主体温度较高,气液界面附近的液层区温度也较高。因为气液界面附近的液层区是晶核析出区域,该区域的溶液温度升高后,该区域的溶液中将会析出更厚的片状晶核。在蒸发过程和降温过程中,这些晶核会不断生长,形成更厚的片状晶体。当溶液温度降至室温后,经过过滤、洗涤和干燥,即可获得流动性和松堆密度俱佳的晶体颗粒。

[0036]

本申请的核心在于充分运用晶习受温度控制的结晶规律。通过搅拌桨扫过的区域不断气化使气液界面的面积增加,蒸发速率也增加,从而可以取代抽真空过程;通过提高蒸发过程气液界面附近的液层区温度,从而使得该区域析出更厚的片状晶核。在晶核的生长过程中,其尺寸在不断增加,但各几何形状不再发生变化,最终将会形成更厚的片状晶体。

[0037]

在制备无水甜菜碱晶体的结晶过程方面,与现有蒸发结晶方法相比,采用本申请的蒸发结晶方法能够将结晶体系温度提高至常压下的沸点温度,溶液主体处于较高的温度,气液界面附近的液层区域也处于较高的温度,那么在该区域析出晶核时就容易形成更厚的片状晶核。随着晶核的不断生长,最终将得到更厚的片状晶体。经过增厚的片状晶体颗粒具有较好的流动性,松堆密度得到显著提升。松堆密度是晶体颗粒的重要指标之一,晶体不易破碎,这就意味着晶体产品的质量得到显著提升。本申请的蒸发结晶方法保留了传统蒸发结晶方法的优点,单次结晶过程的产率可以通过控制蒸发量进行调节,回收率和生产效率较高,蒸发过程中无需抽真空,降低了能耗,从而更有利于降低成本和实现工业化生

产。

附图说明

[0038]

图1采用现有蒸发结晶方法,以甲醇作溶剂制备的无水甜菜碱片状晶体

[0039]

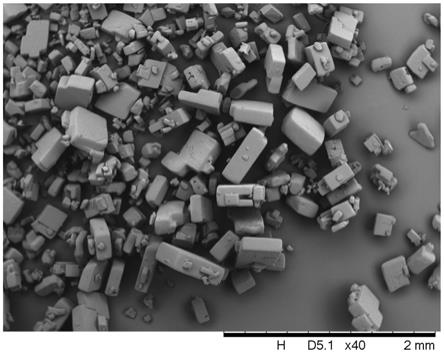

图2采用现有蒸发结晶方法,以乙醇作溶剂制备的无水甜菜碱片状晶体

[0040]

图3采用本申请的蒸发结晶方法,以甲醇作溶剂制备的无水甜菜碱片状晶体

[0041]

图4采用本申请的蒸发结晶方法,以乙醇作溶剂制备的无水甜菜碱片状晶体

具体实施方式

[0042]

以下通过实施案例进一步说明本发明,但不作为对本发明的限制。试验过程中采用有效容积约400ml的带有夹套的圆底玻璃反应釜作为结晶釜,内径约7cm,选用直径约5cm的锚式桨作为搅拌桨。基本操作如下:

[0043]

1)向结晶釜中加入无水甜菜碱粉末和溶剂,开启搅拌机,在夹套循环水的加热作用下升温使粉末完全溶解,蒸发结晶过程中保持溶液温度处于70~85℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率。

[0044]

2)蒸发过程结束后,将溶液温度降至室温,过滤晶浆;先使用无水乙醇洗涤晶体,再使用丙酮洗涤晶体;将洗涤后的晶体放在50℃的鼓风干燥箱中干燥24h,即可获得更厚的片状晶体产品。

[0045]

使用本申请中的蒸发结晶方法的结果如下:

[0046]

以甲醇作为溶剂,无水甜菜碱粉末与甲醇的质量之比为0.6~0.8:1,控制蒸发过程中溶液主体的温度处于70~80℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,甲醇的蒸发速率等于气液界面的总挥发速率,结晶釜中的压力为常压,制备的无水甜菜碱片状晶体如附图3所示。从该图中可以看到所得片状晶体的厚度明显大于附图1中的晶体,所得晶体的厚度与底面菱形边长之和的四分之一的比值可以超过0.2,松堆密度范围为0.6~0.7g/ml。

[0047]

以乙醇作为溶剂,无水甜菜碱粉末与乙醇的质量之比为0.1~0.3:1,控制蒸发过程中溶液主体温度处于78~85℃,接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,乙醇的蒸发速率等于气液界面的总挥发速率,结晶釜中的压力为常压,获得的晶体颗粒如附图4所示。从该图中可以看到,所得晶体的厚度较附图2有明显提升,晶体厚度与底面菱形边长之和的四分之一比值可以达到1以上,松堆密度为范围为0.7~0.8g/ml。

[0048]

为进一步阐述清楚本申请的蒸发结晶方法的应用过程及其效果,使用本申请的蒸发结晶方法,以具有片状晶习的无水甜菜碱为研究对象,分别使用甲醇和乙醇作为溶剂,并且在不同的条件下试验。具体操作步骤如下:

[0049]

实施案例1

[0050]

取无水甜菜碱粉末196g加入结晶釜,再向其中加入250g无水甲醇,设定搅拌转速为350r/min,将加热溶液的循环水温升温至80℃使粉末溶解,溶液温度接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,然后开始蒸发结晶;控制甲醇蒸发速率等于气液界面的总挥发速率,蒸发初期的溶液温度为70℃,蒸发结束时的溶液

温度为74.7℃,蒸发过程的时间为45min,甲醇蒸发量为100g。

[0051]

蒸发过程结束后开始降温,循环水程序降温过程:80℃

→

70℃,时间为13min;70℃

→

60℃,时间为25min;60℃

→

50℃,时间为33min;50℃

→

40℃,时间为50min;40℃

→

30℃,时间为100min;30℃

→

25℃,时间为100min;最后在25℃恒温30min以上。当溶液温度降至25℃后,过滤晶浆,先用无水乙醇洗涤晶体,再用丙酮洗涤。用封口膜封住布氏漏斗的上方,将布氏漏斗放到温度为50℃的鼓风干燥箱中干燥24h。所得晶体颗粒的质量为91.6g,晶体厚度与底面菱形边长之和的四分之一的比值范围为0.11~0.19,松堆密度为0.65g/ml。

[0052]

实施案例2

[0053]

取无水甜菜碱粉末68.4g加入结晶釜中,再向其中加入287.7g无水乙醇,设定搅拌转速为350r/min,将加热溶液的循环水温升温至85℃使粉末溶解,溶液温度接近或达到结晶体系的沸点温度,使搅拌桨扫过的区域不断气化来提高蒸发速率,然后开始蒸发结晶;控制乙醇蒸发速率等于气液界面的总挥发速率,蒸发初期的溶液温度为78℃,蒸发结束时的溶液温度为82.1℃,蒸发过程的时间为50min,乙醇蒸发量为92.4g。

[0054]

蒸发过程结束后开始降温,循环水程序降温过程:85℃

→

70℃,时间为24min;70℃

→

60℃,时间为25min;60℃

→

50℃,时间为33min;50℃

→

40℃,时间为50min;40℃

→

25℃,时间为100min;最后在25℃恒温30min以上。当溶液温度降至25℃后,过滤晶浆,先用无水乙醇洗涤晶体,再用丙酮洗涤。用封口膜封住布氏漏斗的上方,将布氏漏斗放到温度为50℃的鼓风干燥箱中干燥24h。所得晶体颗粒的质量为35.5g,晶体厚度与底面菱形边长之和的四分之一的比值范围为0.22~0.97,松堆密度为0.75g/ml。

[0055]

本发明提出和公开的技术方案,本领域技术人员可通过借鉴本文内容,适当改变条件路线等环节实现,尽管本发明的方法和制备技术已通过较佳实施例子进行了描述,相关技术人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和技术路线进行改动或重新组合,来实现最终的制备技术。特别需要指出的是,所有相类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明精神、范围和内容中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1