一种半互穿网络阴阳核壳型聚合物微球调驱剂及其制备方法和应用与流程

1.本发明涉及油田助剂领域,更进一步说,涉及一种半互穿网络阴阳核壳型聚合物微球调驱剂及其制备方法和应用。

背景技术:

2.聚合物微球作为一种公认的深部调剖剂具有以下优点:微球能够满足封堵水流通道的孔喉处“进得去、堵得住”的要求,微球遇水可以膨胀,遇油不变化,是一种选择性堵剂;微球膨胀层经过长时间的注入水冲刷后不断稀释剥落,最后随着油水被油井采出,不会在地层造成污染,不伤害地层,后期不需要专门的处理液处理调剖的水井。但是,一般的微球体系因其采用反相微乳液或反相乳液聚合,生成的粒子尺寸较小而且一般为均相结构,对于高温高盐、中高渗油藏聚合物微球的适应性较差,不能起到有效的深度调剖、驱替作用。

3.核壳型聚合物微球与均相型微球相比,虽然制备工艺更复杂,但由于可以分别在聚合物的核与壳中引入不同的单体、形成不同的交联密度,还可通过分子设计在核壳之间形成一定的相互作用力,结构更加灵活可调,使得核壳型微球在耐温、抗盐、抗水解、稳定性等方面都远胜均相微球;并且多步加料聚合的形式使得体系中的乳化剂含量下降、水相含量增加,实际上就是增加了产品的固形物即有效含量。

4.核壳型聚合物微球可分成核壳分明型、过渡层型和梯度型三种。核壳分明型微球的核与壳之间有鲜明截然的分界面,核与壳是不同的两种物质;而过渡层型微球在核与壳之间通过一个(接枝、互穿网络或离子键合)过渡层,把核层与壳层以化学键的形式紧密地结合起来,可以消除由于分明的相界面存在而产生的力学缺陷,这可以显著地提高核壳聚合物微球的性能;梯度型聚合物微球是在进行反相乳液聚合时采用梯度加料法(也称幂级加料法)而制成的,聚合物的共聚组成(或共混组成)由微球中心到其外壳表面按照一定的函数关系乘梯度的逐渐变化,这样可以赋予所制成的核壳微球以优异的性能。

5.近年来国内在聚丙烯酰胺微球调驱剂研究方面开展了较多研究,众多高校和研究机构在聚丙烯酰胺微球制备及三次采油驱油应用方面取得了较好的进展和成果,制得了从纳米级、亚微米级到微米级各类尺寸的聚合物微球乳液,但得到现场应用的聚合物微球结构多数为均相型,固含量偏低;少数文献中报道的核壳结构的微球,制备工艺较为复杂,研究多数偏重于反应机理、动力学及表征等方面的研究,较多关注聚合物的分子量、粒径等基本物性,对于聚合物微球在油藏条件下的稳定性及微球的膨胀性能等直接影响应用的因素考虑不多或研究结果不理想。

技术实现要素:

6.为了解决现有技术中存在的上述问题,本发明提出一种半互穿网络阴阳核壳型聚合物微球调驱剂。具体地说涉及一种半互穿网络阴阳核壳型聚合物微球调驱剂及其制备方法和应用。

7.本发明目的之一是提供一种半互穿网络阴阳核壳型聚合物微球调驱剂,所述核壳型聚合物微球的核或者壳其一含有疏水结构单元,所述疏水结构单元来源自两亲性疏水单体;

8.所述两亲性疏水单体选自阴离子型疏水单体和/或阳离子型疏水单体;

9.优选地,所述阴离子型疏水单体选自乙烯基碳链数为8~16长链烷基磺酸钠或对丙烯酰胺基烷基苯磺酸钠中的至少一种;所述阳离子型疏水单体选自乙烯基碳链数为12~20的烯丙基烷基氯化铵中的至少一种。

10.所述的半互穿网络阴阳核壳型聚合物微球调驱剂,该微乳液在复合引发剂的存在下,由包含以下组分反应制得;其中,以所述半互穿网络阴阳核壳型聚合物微球调驱剂的总质量为100%计,各组分用量如下:

11.a)20~50%的油溶性溶剂;优选20~40%;

12.b)1~10%复合乳化剂体系;优选1~5%;

13.c)40~75%水相;优选55~75%;所述水相中含有非离子水溶性单体、两亲性疏水单体、离子单体在内;全部单体在水相中的重量含量为50~70%;

14.d)0.02~2%的交联剂;优选0.02~1.5%;

15.其中,所述复合引发剂,以上述全部单体重量为百分比计,包含以下重量百分比计的以下组分:

16.(a)0.02~1.0%的氧化剂;

17.(b)0.02~2.0%的还原剂;

18.(c)0.03~2.0%的偶氮类化合物。

19.优选地,

20.所述两亲性疏水单体的重量占所述非离子水溶性单体、两亲性疏水单体、离子单体总质量(即水相中全部单体总质量)的0.1%~5%,优选0.2%~3%,更优选0.3%~1.5%。

21.其中,

22.所述油溶性溶剂可选自脂肪烃、芳烃、卤代烃等中的至少一种,优选可为甲苯、邻二甲苯、异构石蜡、异构烷烃、环烷烃、链烷烃、石油醚、甲苯、二甲苯、白油和煤油等中的一种或多种的混合物。

23.所述复合乳化剂体系,部分可选自非离子型的亲油性表面活性剂、亲水性表面活性剂中的至少一种,具体可选自脂肪酸聚氧乙烯酯、烷基酸聚氧乙烯醚、脂肪醇聚氧乙烯醚等中的至少一种;调整两类表面活性剂的质量比,使得所述复合乳化剂体系的亲水亲油平衡值(hlb)在4~9之间。

24.和/或,为了增加体系的稳定性,还可加入助乳化剂,所述助乳化剂可选自一些醇类、盐类和/或小分子聚合物中的至少一种。所述助乳化剂总用量可为所述复合乳化剂体系总用量的10~90wt%,优选为10~60wt%。其中,所述盐类可选自钠或钾的氯化物或醋酸盐等中的至少一种;

25.所述小分子聚合物可包含低聚物,优选分子量数千(如分子量1000~10000) 的聚丙烯酰胺、聚丙烯酸、聚乙二醇等中的至少一种。

26.所述非离子水溶性单体可包含但不限于丙烯酰胺、甲基丙烯酰胺、叔丁基丙烯酰

胺、n-异丙基丙烯酰胺、n,n-二甲基丙烯酰胺、n,n-二乙基丙烯酰胺和 n-羟甲基丙烯酰胺、n-乙烯基甲酰胺、n-乙烯基乙酰胺、n-乙烯基吡啶及n-乙烯基吡咯烷酮、氮乙烯基吡咯烷酮等中的至少一种;和/或,

27.所述离子单体可包含但不限于阴离子单体和/或阳离子单体;所述阴离子单体可包含但不限于2-丙烯酰胺基-2-甲基丙磺酸、丙烯酸、甲基丙烯酸、衣康酸、马来酸、乙烯基苯磺酸、乙烯基磺酸和/或其水溶性碱金属盐、碱土金属盐和铵盐中的至少一种;和/或,

28.所述阳离子单体可包含但不限于二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵、甲基丙烯酰丙基三甲基氯化铵及2-丙烯酰胺基-2-甲基丙基三甲基氯化铵中的至少一种。

29.所述两亲性疏水单体可包含但不限于阴离子型疏水单体和/或阳离子型疏水单体;优选地,所述阴离子型疏水单体可包含但不限于乙烯基碳链数为8~16长链烷基磺酸钠或对丙烯酰胺基烷基苯磺酸钠中的至少一种,所述阳离子型疏水单体可选自乙烯基碳链数为12~20的烯丙基烷基氯化铵等,具体可选自十八烷基二甲基三甲氧基硅烷基丙基氯化铵、氯化二甲基十四烷基(2-丙烯酰胺基乙基) 铵等。

30.所述交联剂可包含但不限于n,n-亚甲基双丙烯酰胺、二乙烯基苯、聚乙二醇二丙烯酸酯、含两个或多个醛基的醛类、三羟甲基丙烷三甲基丙烯酸酯和季戊四醇三丙烯酸酯等中的至少一种。其中所述醛类具体可选自乙二醛、戊二醛等中的至少一种。

31.所述氧化剂可选自过硫酸钾、过硫酸钠、过硫酸铵或过氧化苯甲酰中的至少一种;所述还原剂可选自亚硫酸钠、亚硫酸钾,亚硫酸氢钠、亚硫酸氢钾、硫代硫酸钠、氯化亚铁等中的至少一种;

32.所述偶氮类化合物可选自2,2

’-

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐(v044)、偶氮二异丁基脒盐酸盐(v50)、偶氮二异丁腈(aibn)、偶氮二异庚腈(abvn)等中的至少一种。

[0033]

本发明目的之二是提供所述的半互穿网络阴阳核壳型聚合物微球调驱剂的制备方法,可包括以下步骤:

[0034]

(a)在一定大小的容器中加入所述油溶性溶剂和复合乳化剂体系中的亲油性表活剂混合均匀,成为连续油相;

[0035]

(b)在一定大小的容器中,将制备微球核部分所需聚合单体(含或不含两亲性疏水单体)、复合乳化剂体系中的亲水性表活剂、助乳化剂和交联剂等助剂在水中溶解、搅拌均匀,形成水相ⅰ;在另外的容器中,将制备微球壳部分所需聚合单体(含或不含两亲性疏水单体)、助乳化剂、交联剂等在内的组分,在水中溶解、搅拌均匀,形成水相ⅱ。可将氧化剂、还原剂分别溶解在水中形成引发剂水溶液,可将油溶性引发剂溶解在少量溶剂中,备用。

[0036]

其中,优选地,所述水相i和水相ii不同时包含两亲性疏水单体;优选地,所述水相i或者水相ii中的一种包含有两亲性疏水单体,即本发明只在一种水相中引入两亲性疏水单体。

[0037]

优选地,所述两亲性疏水单体的重量占其所在水相中(即水相i或者水相ii 中择一)的全部单体总质量的0.3%~6%,优选0.3%~4%,更优选0.5%~3%。和 /或,所述水相i包含的单体总重量与水相ii包含的单体总重量的比例为6:1~0.5:1,优选为4:1~1:1,更优选为3:1~1.5:1。

[0038]

(c)将水相ⅰ缓慢加入连续油相中,同时高速剪切形成乳白色乳液投入反应釜中(可用均质乳化机,在10000~20000转/分钟下高速剪切3~30分钟);将反应釜内温度控制在5~30℃,搅拌转速为400~600rpm,通氮气除氧0.5h~1h,然后滴加入一定量的氧化剂搅拌5~10min均匀,再以一定速度(具体速度可根据还原剂的浓度和总量而定,比如0.01~10ml/min)连续滴加还原剂引发聚合,由还原剂的滴加速度控制聚合反应放热,控制升温速度≤2℃/分钟,并且使得最终反应温度保持30~60℃,温度到达最高峰后保温继续反应0.5~1小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;

[0039]

(d)在水相ⅱ中加入水溶性偶氮引发剂或者用少量溶剂溶解好的油溶性偶氮引发剂并搅拌均匀,以一定速度滴加到(c)得到的聚合物微球的核乳液中,通过水浴温度控制聚合平稳进行,所述水浴温度范围可控制在40~70℃之间,4~8 小时后结束反应,冷却至室温,滴加一定量的转相剂搅拌均匀,即得。第二步反应采用滴加工艺可通过控制水相的滴加速度、保证第二步水相向核内扩散的速度小于单体的反应速度,这样,第二步的反应基本上是在核的外层进行,两步反应得到的产物结构基本上是核壳结构。具体水相ii在1.5~3小时,优选2~2.5 小时内滴加完。滴加速度可为3~10g/min,优选为4~6g/min。

[0040]

所述转相剂的用量相当于所述复合乳化剂重量的5~95%,优选为20~80%;所述转相剂可为结构与复合乳化剂体系中的亲水性表活剂相近的表活剂。转相剂可选自脂肪酸聚氧乙烯酯、烷基酸聚氧乙烯醚、脂肪醇聚氧乙烯醚之类的亲水性表活剂中的至少一种,只是其中的乙氧基数比作为乳化剂的相等或稍小些,即hlb值相近或稍小一些,所述转相剂的hlb值为10~20,优选10~15。

[0041]

本发明目的之三是提供所述的半互穿网络阴阳核壳型聚合物微球调驱剂在高温高矿化度下中高渗油藏三次采油用深度调剖、驱油中的应用。具体的,所述半互穿网络阴阳核壳型聚合物微球调驱剂可直接或与其他油田化学品复配后用于高温高盐、中高渗油藏三次采油用深度调剖、驱油等提高采收率的现场应用。

[0042]

所述聚合物微球调驱剂可根据需要复配其他油田化学助剂,如可以是驱油型的聚合物或表活剂等,所述油田化学助剂与微球的重量比例可为1:10~10:1。

[0043]

本发明在对聚丙烯酰胺反相乳液、核壳结构微球的合成、结构表征及性质方面进行广泛、深入的研究基础上,采用反相乳液或反相微乳液聚合的方法,将两亲性疏水单体引入微球核或壳的单体中,在分步进行的成核或包壳反应过程中,疏水单体的反应基团与微球核或壳单体中的丙烯酰胺及其他单体共聚,而疏水的长链尾基则指向油相、总体上使得疏水单体易于排布在油水界面上,与包壳或已经成核的单体进一步产生共聚、或阴阳离子的吸附作用;这样,就在聚合物微球的核与壳之间通过两亲性疏水单体相连接、形成分子间缔合交联,相当于一种半互穿网络。这样的阴阳核壳微球较普通的核壳型微球结构更为明确、稳定,提高了调剖封堵性能。

[0044]

本发明所述的半互穿网络阴阳核壳型聚合物微球调驱剂可解决现有技术中存在的制备核壳型聚合物微球时,核与壳之间粘结力较差、较难保证是正向核壳结构、最终容易形成两种微球共混产物的问题。使用本发明所提供的制备工艺制得的半互穿网络阴阳核壳型聚合物微球调驱剂,聚合物微球初始粒径为数百纳米(具体如200~900纳米),在高温高矿化度下的长期老化后仍具有较好的膨胀性能及封堵性能,制得的半互穿网络阴阳核壳型聚合物微球调驱剂可直接或与其他油田化学品复配后用于高温高盐、中高渗油藏三次采油

用深度调剖、驱油等提高采收率的现场应用。

附图说明

[0045]

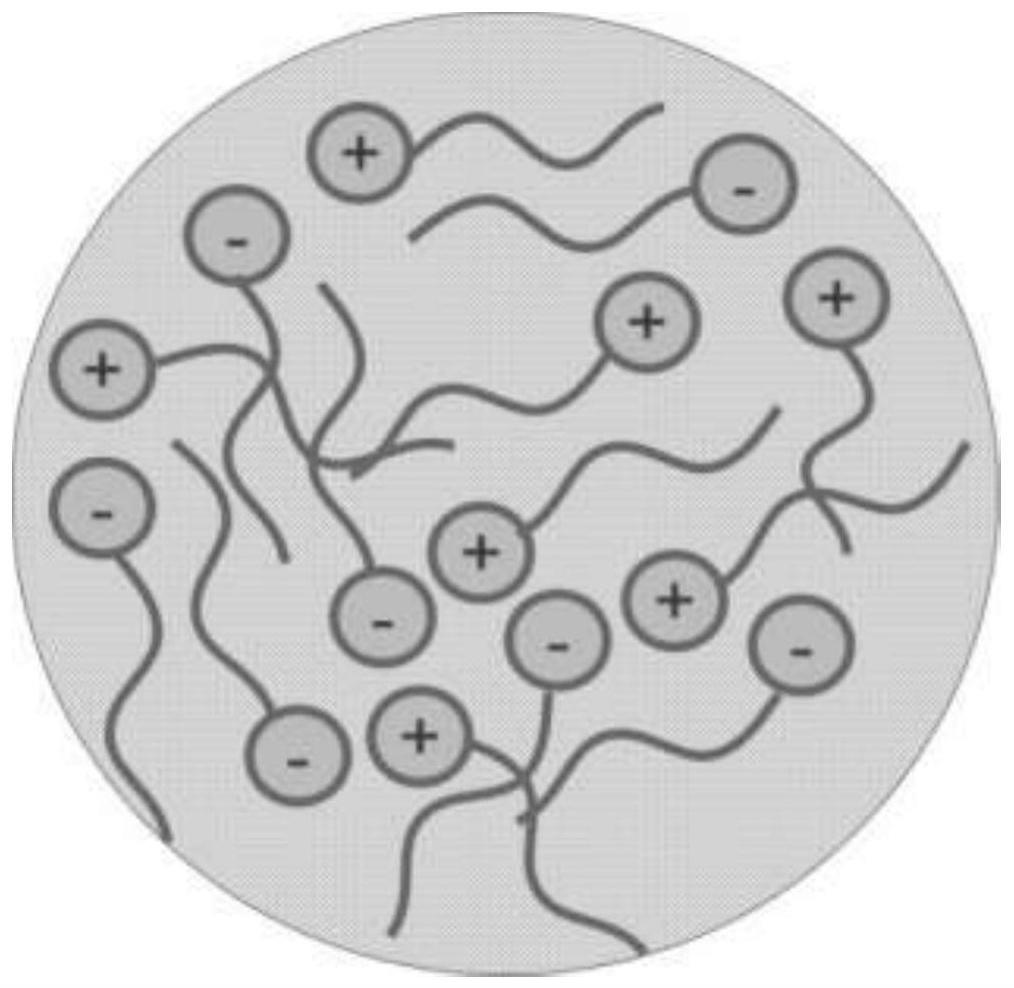

附图1为互穿网络缔合型微球的示意图;

[0046]

附图2为本技术所述的半互穿网络核壳型微球的示意图。

具体实施方式

[0047]

下面结合具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

[0048]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0049]

实施例中使用的原料均为市售。

[0050]

【实施例1】

[0051]

在烧杯中先加入650g 5#白油,72gspan80(hlb=4.3),搅拌至完全混合均匀作为混合油相,预留出1/4用作补加;在一定大小的容器中加入500g水、6g 二甲基烯丙基十八烷基氯化铵、630g丙烯酰胺、260g二甲基二烯丙基氯化铵(60%含量)、10g醋酸钾,0.8g二乙烯三胺五乙酸钠,8g亚甲基双丙烯酰胺,8gtween80(hlb=15),与油相中的span80组成的乳化剂体系hlb=5.37, 0.4gv044,搅拌溶解均匀作为水相ⅰ;在另外的容器中加入280g水、330g丙烯酰胺、100g 2-丙烯酰胺基-2-甲基丙磺酸钠,5g醋酸钾,0.4g二乙烯三胺五乙酸钠,亚甲基双丙烯酰胺1.0g,搅拌溶剂均匀后加入溶有0.4g偶氮二异丁腈的5g 异丙醇溶液,一并搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成1.0%和0.05%的水溶液备用。将水相ⅰ缓慢加入烧杯内的混合油相中,同时开启均质乳化机,在20000转/分钟下高速剪切3分钟,形成乳白色乳液投入反应釜中;将反应釜内温度控制在20℃,搅拌转速为400rpm,通氮气除氧0.5h,然后滴入4g的氧化剂水溶液搅拌10min至均匀,再以一定速度连续滴加还原剂水溶液引发聚合,由还原剂水溶液的滴加速度控制聚合反应放热,控制升温速度≤2℃/分钟,大约3小时后温度上升至43℃,保温继续反应1.5小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;将预留的油相加入反应釜中搅拌均匀,并将水相ⅱ以一定速度连续滴加到已经形成的微球调驱剂的核乳液中,通过水浴温度控制聚合在56℃左右平稳进行,水相ⅱ约在2小时滴加完,然后保温2小时结束反应,冷却至室温,滴加36g op10(hlb=13.5)持续搅拌20min得到半透明产物,可稳定存放6个月以上。

[0052]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为42.5%,初始平均粒径为530nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为4.2、8.6、10.5倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物微球0.5pv,测得封堵率达89%。

[0053]

【实施例2】

[0054]

在反应釜中先加入650g 5#白油,72gspan80(hlb=4.3),搅拌至完全混合均匀,作为混合油相,预留出1/4用作补加;在一定大小的容器中加入520g水、 630g丙烯酰胺、180g甲基丙烯酰丙基三甲基氯化铵、6g二甲基烯丙基十六烷基氯化铵、醋酸钠8g,5gtween60(hlb=14.9),与油相中的span80组成的乳化剂体系hlb=4.99,乙二胺四乙酸二钠盐0.5g,异丙醇10g,亚甲基双丙烯酰胺 11g,搅拌溶解均匀作为水相ⅰ;在另外的容器中加入320g水、300g丙烯酰胺、 65g 2-丙烯酰胺基-2-甲基丙磺酸钠、醋酸钠18g,乙二胺四乙酸二钠盐0.5g,亚甲基双丙烯酰胺1.0g,搅拌溶剂均匀后加入溶有1g偶氮二异庚腈的10g异丙醇溶液,一并搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成1.0%和0.1%的水溶液备用。将水相ⅰ缓慢加入混合油相中,同时开启均质乳化机,在10000转/分钟下高速剪切15分钟,形成乳白色乳液投入反应釜中;将反应釜内温度控制在18℃,搅拌转速为500rpm,通氮气除氧0.5h,然后滴入2g的氧化剂水溶液搅拌10min至均匀,再以一定速度连续滴加还原剂水溶液引发聚合,由还原剂水溶液的滴加速度控制聚合反应放热,控制升温速度≤1.5℃/分钟,大约4小时后温度上升至42℃,保温继续反应1小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;将预留的油相加入反应釜中搅拌均匀,并将水相ⅱ以一定速度连续滴加到已经形成的微球调驱剂的核乳液中,通过水浴温度控制聚合在56℃左右平稳进行,水相ⅱ滴加完约2小时,然后保温2小时结束反应,冷却至室温,滴加30g op10(hlb=13.5)持续搅拌20min得到半透明产物,可稳定存放6个月以上。

[0055]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为40.7%,初始平均粒径为620nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为4.6、7.2、10.9倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物0.5pv,测得封堵率达89%。

[0056]

【实施例3】

[0057]

在反应釜中先加入680g 120#溶剂油,78gspan60(hlb=4.7),搅拌至完全混合均匀,作为混合油相,预留出1/4用作补加;在一定大小的容器中加入530g 水、15g十四烷基二甲基烯丙基氯化铵、630g丙烯酰胺、270g丙烯酰氧乙基三甲基氯化铵、醋酸钠10g,10gtween60(hlb=14.9),与油相中的span60组成的乳化剂体系hlb=5.86,乙二胺四乙酸二钠盐1.0g,异丙醇15g,季戊四醇三丙烯酸酯2.1g,搅拌溶解均匀作为水相ⅰ;在另外的容器中加入300g水、380g 丙烯酰胺、50gn,n-二甲基丙烯酰胺、醋酸钠20g,乙二胺四乙酸二钠盐0.5g,亚甲基双丙烯酰胺1.0g,搅拌溶解均匀后加入0.4g2,2

’-

偶氮[2-(2-咪唑啉-2-基) 丙烷]二盐酸盐(v044),一并搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成1.0%和0.1%的水溶液备用。将水相ⅰ缓慢加入混合油相中,同时开启均质乳化机,在10000转/分钟下高速剪切15分钟,形成乳白色乳液投入反应釜中;将反应釜内温度控制在25℃,搅拌转速为520rpm,通氮气除氧0.5h,然后滴入3g的氧化剂水溶液搅拌10min至均匀,再以一定速度连续滴加还原剂水溶液引发聚合,由还原剂水溶液的滴加速度控制聚合反应放热,控制升温速度≤1.8℃/分钟,大约3.5小时后温度上升至41℃,保温继续反应1小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;将预留的油相加入反应釜中搅拌均匀,并将水相ⅱ以一定速度连续滴加到已经形成的微球调驱剂的核乳液中,通过水浴温度控制聚合在52℃左右平稳进行,水相ⅱ大约2.5 小时滴完,滴加完后保温2小时

结束反应,冷却至室温,滴加30g aeo9(hlb=13.5) 持续搅拌20min得到半透明产物,可稳定存放6个月以上。

[0058]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为40.2%,初始平均粒径为570nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为4.3、7.2、10.3倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物0.5pv,测得封堵率达91%。

[0059]

【实施例4】

[0060]

在反应釜中先加入650g 3#白油,72gspan80(hlb=4.3),搅拌至完全混合均匀,作为混合油相,预留出1/4用作补加;在一定大小的容器中加入550g水、 685g丙烯酰胺、200g 2-丙烯酰胺基-2-甲基丙磺酸钠、5g op10(hlb=13.5),与油相中的span80组成的乳化剂体系hlb=4.90,醋酸钠12g,乙二胺四乙酸二钠盐0.8g,异丙醇10g,亚甲基双丙烯酰胺2.0g,搅拌溶解均匀作为水相ⅰ;在另外的容器中加入310g水、10g十八烷基二甲基三甲氧基硅烷基丙基氯化铵、 380g丙烯酰胺、40g二甲基二烯丙基氯化铵、醋酸钠12g,乙二胺四乙酸二钠盐 0.5g,聚乙二醇二丙烯酸酯0.8g,搅拌溶剂均匀后加入0.5g偶氮二异丁基脒盐酸盐(v50),一并搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成1.0%和0.1%的水溶液备用。将水相ⅰ缓慢加入混合油相中,同时开启均质乳化机,在10000转/分钟下高速剪切20分钟,形成乳白色乳液投入反应釜中;将反应釜内温度控制在26℃,搅拌转速为550rpm,通氮气除氧0.5h,然后滴入 3g的氧化剂水溶液搅拌10min至均匀,再以一定速度连续滴加还原剂水溶液引发聚合,由还原剂水溶液的滴加速度控制聚合反应放热,控制升温速度≤1.5℃/ 分钟,大约3.8小时后温度上升至48℃,保温继续反应0.5小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;将预留的油相加入反应釜中搅拌均匀,并将水相ⅱ以一定速度连续滴加到已经形成的微球调驱剂的核乳液中,通过水浴温度控制聚合在56℃左右平稳进行,水相ⅱ大约2.5小时滴完,滴加完后保温2小时结束反应,冷却至室温,滴加28g aeo9(hlb=13.5)持续搅拌20min得到半透明产物,可稳定存放6个月以上。

[0061]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为42.5%,初始平均粒径为720nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为4.9、7.8、9.6倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物0.5pv,测得封堵率达88%。

[0062]

【实施例5】

[0063]

在反应釜中先加入640g 90#溶剂油,75gspan80(hlb=4.3),搅拌至完全混合均匀,作为混合油相,预留出1/4用作补加;在一定大小的容器中加入570g 水、12g氯化二甲基十四烷基(2-丙烯酰胺基乙基)铵、720g丙烯酰胺、130g 二甲基二烯丙基氯化铵、醋酸钾15g,二乙烯三胺五乙酸钠0.7g,异丙醇10g, 7g op15(hlb=15),与油相中的span80组成的乳化剂体系hlb=5.94,季戊四醇三丙烯酸酯8g,搅拌溶解均匀作为水相ⅰ;在另外的容器中加入300g水、350g 丙烯酰胺、65g氮乙烯基吡咯烷酮、醋酸钠5g,二乙烯基苯0.8g,异丙醇8g,季戊四醇三丙烯酸酯0.8g,偶氮二异丁基脒盐酸盐(v50)0.5g,一并搅拌溶解均匀作为

水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成2.0%和0.2%的水溶液备用。将水相ⅰ缓慢加入混合油相中,同时开启均质乳化机,在10000转/分钟下高速剪切20分钟,形成乳白色乳液投入反应釜中;将反应釜内温度控制在18℃,搅拌转速为500rpm,通氮气除氧0.5h,然后滴入1.5g的氧化剂水溶液搅拌10min 至均匀,再以一定速度连续滴加还原剂水溶液引发聚合,由还原剂水溶液的滴加速度控制聚合反应放热,控制升温速度≤1.8℃/分钟,大约4.2小时后温度上升至46℃,保温继续反应0.5小时,得到半透明的半互穿网络阴阳核壳型聚合物微球调驱剂的核部分;将预留的油相加入反应釜中搅拌均匀,并将水相ⅱ以一定速度连续滴加到已经形成的微球调驱剂的核乳液中,通过水浴温度控制聚合在56℃左右平稳进行,水相ⅱ大约2.5小时滴完,滴加完后保温2小时结束反应,冷却至室温,滴加35g op10(hlb=13.5),持续搅拌20min得到半透明产物,可稳定存放6个月以上。

[0064]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为42.1%,初始平均粒径为530nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为4.6、7.9、10.8倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物0.5pv,测得封堵率达91%。

[0065]

由上述实施例可见,本发明得到的半互穿网络阴阳核壳型聚合物微球调剖剂,初始粒径为数百纳米的亚微米级,固含量在40%以上,在高温高盐的油藏条件下老化一段时间后能对2000md高渗填砂管产生有效封堵,注入老化45天后的0.2%浓度的0.5pv该半互穿网络阴阳核壳型聚合物微球调剖剂,封堵率在 90%左右。

[0066]

【对比例1】

[0067]

只是在实施例1中去掉二甲基烯丙基十八烷基氯化铵,其余相同。

[0068]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为42.1%,初始平均粒径为430nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为2.6、3.2、4.7倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物微球0.5pv,测得封堵率达27%。

[0069]

【对比例2】

[0070]

将实施例1中的二甲基烯丙基十八烷基氯化铵换成苯乙烯,其余相同。

[0071]

取样分析参考q/sh1020中国石化集团胜利石油管理局企业标准《聚合物微球深部调驱剂技术条件》测定方法测试可析出固形物含量为42.3%,初始平均粒径为470nm,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为2.9、3.6、4.9倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物微球0.5pv,测得封堵率达34%。

[0072]

【对比例3】

[0073]

将cn109666096a实施例1得到的互穿网络缔合型聚合物微球,采用本发明的条件进行评价,在95℃、总矿化度250000mg/l,ca

2+

+mg

2+

:10000mg/l盐水下老化5天、15天、45天,粒径膨胀倍数分别为3.6、4.7、5.9倍,用2000md 的填砂管注入老化45天后的0.2%浓度聚合物微球0.5pv,测得封堵率达52%。

[0074]

由此可见,不加两亲性的疏水单体或加亲油性的疏水单体,得到的微球的封堵性

能要差很多。不加两亲性的疏水单体,就不能形成核壳之间的半互穿网络,微球在高温高矿化度下的长期老化后膨胀性能及封堵性能就会变差。而采用cn109666096a实施例方法得到的互穿网络型微球为均相结构,长期老化后微球的聚集吸附作用较半互穿核壳结构的微球要弱,故封堵能力也相对较弱。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1