一种基于生物质废渣的低黏度纤维素纳米纤维分散液制备方法与流程

[0001]

本发明涉及纳米材料制备技术领域,尤其涉及一种基于生物质废渣的低黏度纤维素纳米纤维分散液制备方法。

背景技术:

[0002]

现代社会的发展越来越依赖石油、煤、天然气等化石能源。然而,随着能源危机、全球气候变暖以及环境污染的问题的日益突出,人类社会观念逐步发生重大转变。生态效益、可持续发展、循环经济、绿色化学等理念正引导着当代工业的发展。木质纤维素是自然界中储量最大且廉价易得的一种宝贵的生物质资源,利用木质纤维生物质资源制备新型材料、高热值能源、化工原料、精细化学品、药物等产品的研究已经得到了广泛的关注。我国在《国家中长期科学和技术发展规划纲要(2006-2020年)》中明确指出要发展农林剩余物资源化利用技术,促进农业新兴产业发展,并将农林生物质综合开发利用列为今后国家重点发展领域农业中的优先发展主题之一。

[0003]

木质纤维素主要包含纤维素、半纤维素和木质素。其中,纤维素是一种由无水-d-葡萄糖单体组成的线性链状大分子聚合物,通过氧化预处理结合机械剥离可制得直径为几到几十纳米,长度为几百纳米到几十微米的的纤维素纳米纤维(cellulose nanofibril,cnf)。cnf的重量只有钢铁的1/5,但强度却高达其5倍以上,性能优越,具备作为“尖端材料”的特质。目前已将其用作橡胶的强化材料、食品和化妆品的添加剂,用于增强纸张表面平滑度和韧性、制造人造血管和人造肌腱等医疗用途,以及作为催化剂载体等。日本、美国、加拿大及北欧地区国家等战略预计,纳米纤维素未来将会是一个蓬勃发展的领域,市场前景广阔。据一份研究报告统计,到2024年,纳米纤维素市场将超过10亿美元。纤维素来源广泛,储量丰富,木材、草本植物、农作物、生物质废渣等都含有纤维素。其中,生物质废渣大部分被直接丢弃或者露天焚烧,既造成了环境污染,又造成了资源的极大浪费。总的来说,当前,生物质废渣有效利用率很低,附加值不高。研究指出,诸如木糖渣、甘蔗渣等生物质废渣资源丰富,纤维素含量较高(近50%),可生物降解,且价格低廉。

[0004]

木糖渣是制取木糖的过程中产生的大量酸性固体废渣,木糖生产主要利用其中的半纤维素,因而木糖渣成分中含有大量的纤维素和木质素。据统计,我国每年副产的木糖渣(含水分)约有1.3亿吨。甘蔗渣是甘蔗经压榨、破碎、提取蔗汁后所产生的一种纤维状残渣副产物。由于我国糖的需求量大,甘蔗渣的产量很大,一般来说,压榨1吨甘蔗会产生280千克蔗渣。我国每年产蔗糖约为700万吨,除髓绝干蔗渣约为500万吨。相比于丢弃或焚烧,若能分离出半纤维素、木质素等组分,获得生物质废渣纤维素,无疑是一种更为经济也更具前景的资源化利用方式。随着生物能源的发展,生物质废渣作为重要的纤维素生产原料,其发展前景将越来越好。

[0005]

用纸浆等原料所制备的cnf的长径比通常大于500,其分散液往往黏度较高,呈黏稠凝胶状,难以搅拌均匀,且透明度较低。此外,当cnf分散液用于制膜,分散液的黏度过高,

流动性差,会使得无法均匀分散流延涂布;另一方面,如果为了均匀涂布而将cnf分散液稀释使用,那么为了达到一定的膜厚必须重复多次涂布和干燥,效率大大降低。并且,将黏度过高的cnf分散液掺入涂料、水泥、化妆品等材料中,易出现混合不均匀的问题,进而影响使用效果。

技术实现要素:

[0006]

针对现有技术中的上述不足,本发明的目的在于提供一种基于生物质废渣的低黏度cnf分散液制备方法,为高效利用生物质废渣资源提供了一种新的技术途径。

[0007]

为达到上述目的,本发明的技术方案如下:以木糖渣、甘蔗渣等废渣为初始原料,首先经过干燥及细化处理,然后将生成的废渣粉末经碱预处理分离提取纤维素,再进行tempo氧化预处理,进一步进行碱性过氧化氢水解处理,最后通过高压均质法将纤维素纳米纤维化,制得的低黏度、高流动性的cnf分散液。

[0008]

优先地,所述一种基于生物质废渣的低黏度cnf分散液制备方法的具体步骤为:

[0009]

(1)干燥及细化处理:将生物质废渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。

[0010]

(2)碱处理提取生物质废渣纤维素:称取生物质废渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为1~5wt%的氢氧化钠溶液中,在60~95℃下浸泡2~10h后通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,并完全干燥,得到生物质废渣纤维素。

[0011]

(3)tempo氧化预处理:将tempo和溴化钠溶于水中,向其中加入充分干燥的生物质废渣纤维素,搅拌1h,待纤维素充分浸泡润胀后,以4mmol次氯酸钠/g纤维素的量缓慢加入次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入乙醇终止反应。

[0012]

(4)碱性过氧化氢处理:向上述分散液中以生物质废渣纤维素与所添加过氧化氢的固液比1:50~1:20添加过氧化氢,将ph值调节至10~12进行反应。

[0013]

(5)纳米纤维化处理:纳米纤维化处理:将该分散液置于高压均质机中,于500~800bar压力下均质1~5次,得到低黏度,高流动性且透明度优异的cnf分散液。

[0014]

进一步,所述作为cnf制备原料的生物质废渣包括农业、林业残余物,例如木糖渣、甘蔗渣等,具有环保无毒和价格低廉等优点。

[0015]

进一步,所述步骤(4)中温度控制在50~90℃,反应时间为2~6h。

[0016]

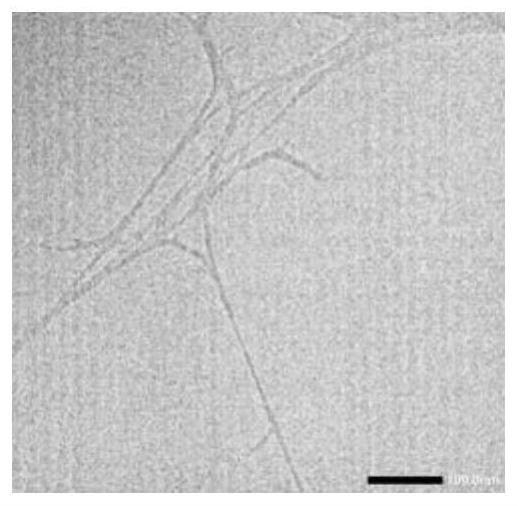

进一步,所述步骤(5)中cnf的平均直径为5nm,长径比小于200。

[0017]

进一步,步骤(3)按如下操作:将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的生物质废渣纤维素,搅拌1h,待纤维素充分浸泡润胀后,以4mmol次氯酸钠/g纤维素的量缓慢加入次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。

[0018]

与现有技术相比,本发明具有以下有益效果:

[0019]

(1)本发明提供的一种基于生物质废渣的低黏度cnf分散液制备方法,首次将生物质废弃物作为原料,经干燥细化、碱处理提取纤维素、tempo氧化预处理、碱性过氧化氢水解处理和机械崩解剥离等主要步骤制备得到生物质废渣cnf,实现了废弃物资源化的高效利用,且制备成本低廉。

[0020]

(2)本发明制备的生物质废渣cnf具有较低的长径比,且表面含有丰富的羧基基团,形成低黏度且稳定的分散液。

[0021]

(3)本发明制备的生物质废渣cnf分散液由于黏度低,具有良好的流动性,并且稳定性优异,不易发生沉淀、絮凝等现象,可掺入涂料、混凝土等材料中加以应用;此外,由于cnf具备优异的生物相容性,其在食品包装、医疗器械、化妆品等领域展现出广阔的应用前景。

附图说明

[0022]

图1为采用本发明实施例1制备的木糖渣cnf透射电子显微镜图像。

具体实施方式

[0023]

本发明提供一种基于生物质废渣的低黏度cnf分散液制备方法。作为制备原料的生物质废渣中的纤维素聚合度较低,经过进一步的碱性过氧化氢水解处理,制得的cnf长径比较低,不易形成相互缠绕的三维网状凝胶结构,故所制cnf分散液黏度较低,流动性优异。

[0024]

所述制备方法的碱性过氧化氢水解步骤中,完全干燥的生物质废渣纤维素与所添加过氧化氢的固液比为1:50~1:20;分散液ph值为10~12;温度升至50~90℃,反应时间为2~6h。ph需控制在10~12范围内,过氧化氢解离释放出的羟基自由基浓度最大,有利于其作用与纤维素的无定形(非晶)区域,将纤维素链适当“切断”,使其短纤维化。所加过氧化氢的量,反应温度和时间控制在上述范围内,以免造成过度水解或者水解不完全,以期达到理想效果。

[0025]

对比例1:

[0026]

本对比例提供一种未经碱性过氧化氢水解处理,基于木糖渣的cnf纤维分散液制备方法,具体步骤如下:

[0027]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为1wt%的氢氧化钠溶液中,在60℃下浸泡10h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0028]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,将其置于高压均质机中,于600bar压力下均质3次,得到cnf分散液。

[0029]

实施例1:

[0030]

本实施例提供一种基于木糖渣的低黏度cnf纤维分散液制备方法,具体步骤如下:

[0031]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为1wt%的氢氧化钠溶液中,在60℃下浸泡10h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0032]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~

6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:20添加过氧化氢,并将ph值调节至11,升温至50℃,在低速搅拌下反应6h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0033]

实施例2:

[0034]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为1wt%的氢氧化钠溶液中,在60℃下浸泡10h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0035]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:50添加过氧化氢,并将ph值调节至10,升温至90℃,在低速搅拌下反应2h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0036]

实施例3:

[0037]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为5wt%的氢氧化钠溶液中,在95℃下浸泡2h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0038]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:50添加过氧化氢,并将ph值调节至12,升温至90℃,在低速搅拌下反应2h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0039]

实施例4:

[0040]

本实施例提供一种基于木糖渣的低黏度cnf纤维分散液制备方法,具体步骤如下:

[0041]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为5wt%的氢氧化钠溶液中,在95℃下浸泡2h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0042]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:20添加过氧化氢,并将ph值调节至11,升温至50℃,在低速搅拌下反应6h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0043]

实施例5:

[0044]

本实施例提供一种基于木糖渣的低黏度cnf纤维分散液制备方法,具体步骤如下:

[0045]

将木糖渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g木糖渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为2wt%的氢氧化钠溶液中,在70℃下浸泡3h后,通过抽滤对物料进行固液分离,将

收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到木糖渣纤维素。

[0046]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:20添加过氧化氢,并将ph值调节至10.5,升温至70℃,在低速搅拌下反应4h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0047]

实施例6:

[0048]

本实施例提供一种基于甘蔗渣的低黏度cnf纤维分散液制备方法,具体步骤如下:

[0049]

将甘蔗渣原料置于真空干燥箱中烘干,然后用粉碎机进行粉碎,收集通过40目筛网的生物质废渣粉末备用。接着称取10g甘蔗渣粉末加入密闭玻璃容器内,按固液比1:10加到浓度为1wt%的氢氧化钠溶液中,在60℃下浸泡10h后,通过抽滤对物料进行固液分离,将收集得到的固体组分用去离子水进行多次水洗至中性,完全干燥,得到甘蔗渣纤维素。

[0050]

将0.1g tempo和1g溴化钠溶于1000ml水中,向其中加入10g充分干燥的木糖渣纤维素,搅拌1h,充分浸泡润胀后,缓慢加入60ml次氯酸钠溶液,引发氧化反应进行。反应3~6h后,加入10ml乙醇终止反应。然后,向上述固液混合物中以固液比1:20添加过氧化氢,并将ph值调节至11.5,升温至80℃,在低速搅拌下反应6h。反应结束后,将其置于高压均质机中,于600bar压力下均质3次,得到低黏度cnf分散液。

[0051]

上述对比例/实施例所制备cnf分散液性能对比示于下表。

[0052][0053]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,可轻易想到的变化或替换,都应该涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1