一种同时具有导热和阻燃性能的铝塑膜添加剂及其制备方法与应用与流程

1.本发明属于阻燃剂领域,涉及一种提高聚合物基体的相容性,同时具有阻燃和导热性能的核壳结构的同时具有导热和阻燃性能的铝塑膜添加剂及其制备方法应用。

背景技术:

2.铝塑膜因其耐腐蚀、电绝缘、高强度等优良性能,在锂电池软包电芯被广泛使用,但是由于电池在充放电过程中会产生大量的热量,如果不及时传导出去会对电芯性能造成严重的损害。当电芯内部短路起火时,铝塑膜的pp层以及尼龙层都极易燃烧,从而造成更大的火势,最终导致整包电池燃烧,因此同时提高铝塑膜的导热性、阻燃性十分有必要。市面上目前针对铝塑膜的导热性能提升,存在很多方案,大致分为两类。一类是通过在聚丙烯层或者尼龙层添加导热填料,但是存在的问题是填料与材料的相容性问题,填料过低起不到导热的效果,添加量过高则会破坏铝塑膜的弯曲柔韧等力学性能。另一类是制备导热胶负责粘结铝塑膜的两侧,这种方法虽然可取但是技术可实施性较低,不易量产,成本较高也不推荐。并且大家主要关注点在于铝塑膜的导热性能提升,几乎没有关注铝塑膜的阻燃性能。铝塑膜内部的聚丙烯层是极易燃烧的,并且燃烧过程产生的熔滴有害气体对人体以及环境危害极大,因此,铝塑膜的散热性能、阻燃性能是其应用过程中亟待解决的问题。

3.碳基纳米填料(包括石墨烯、碳纳米管和碳纳米纤维),由于其独特的纳米结构,如高长径比和出色的导热性,通常被用于改善聚合物材料的导热性。通常市面上都是以共混添加的方式添加石墨烯等导热填料,然而,大多数纳米填料由于其高比表面积以及范德华和共轭相互作用而在聚合物基体中快速聚集,不利于导热热网格的生成。因此通过将石墨烯表面修饰基团和其他阻燃剂反应就可以解决石墨烯团聚的问题,并且制备导热阻燃剂既可以解决铝塑膜的散热问题,又可以解决由于热失控引发的燃烧问题。

技术实现要素:

4.为了解决上述问题,本发明提供了一种同时具有导热和阻燃性能的铝塑膜添加剂,本发明旨在解决氢氧化镁的亲水性、聚合物基体的相容性以及石墨烯团聚的问题。

5.本发明的第二个目的是为了提供该添加剂的制备方法

6.本发明的第三个目的是该添加剂的应用。

7.为了实现上述目的,本发明采用以下技术方案:

8.一种同时具有导热和阻燃性能的铝塑膜添加剂,所述添加剂为通过硅烷偶联剂对碱性物质与碳基纳米填料进行化学接枝改性,然后通过疏水性硅橡胶对接枝改性后的碱性物质进行封端包覆,得到添加剂。

9.作为本发明的一种优选方案,所述碱性物质包括氢氧化镁或氢氧化铝。

10.作为本发明的一种优选方案,所述碱性物质为氢氧化镁。

11.作为本发明的一种优选方案,所述碳基纳米填料选自石墨烯、碳纳米管和碳纳米

纤维中的一种。

12.一种上述的的同时具有导热和阻燃性能的铝塑膜添加剂的制备方法,所述制备方法包括:

13.1)在保护气氛氛围中,将硅烷偶联剂、去离子水与乙醇混合,调节ph至4.5

‑

5.5,30

‑

40℃下搅拌2.5

‑

3.5h,再加入碱性物质与碳基纳米填料混合,加热至回流5

‑

7h,冷却至室温;然后多次清洗,真空干燥,得到表面接枝的碱性物质;

14.2)在保护气氛氛围中,将步骤1)得到的表面接枝的碱性物质,甲苯,硅橡胶与催化剂混合,加热至回流,反应完成后冷却至室温,洗涤多次后干燥,得到同时具有阻燃导热功能的添加剂。

15.作为本发明的一种优选方案,所述步骤1)中,所述的硅烷偶联剂选自三甲氧基硅烷,n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷,n

‑

(γ,

‑

二甲氨丙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的一种。

16.作为本发明的一种优选方案,步骤1)中,所述硅烷偶联剂、碱性物质与碳基纳米填料的加入量按重量份计分别为:硅烷偶联剂5

‑

10份、碱性物质25

‑

35份与碳基纳米填料1

‑

3份。

17.在本技术方案中,石墨烯含量不宜过高,含量过高会导致分散不均匀团聚,从而无法形成良好的导热通路,含量过低无法搭接完整的导热网络。

18.作为本发明的一种优选方案,步骤1)中所述真空干燥的温度为75

‑

95℃,干燥时间10

‑

14h;步骤2)中干燥的温度为100

‑

120℃,干燥时间3

‑

5h。

19.作为本发明的一种优选方案,步骤2)中,所述的催化剂为质量分数3.5

‑

4%的氯铂酸异丙醇溶液;所述硅橡胶包括聚甲基乙烯基硅橡胶或氟化聚甲基乙烯基硅橡胶;所述的表面接枝的氢氧化镁与硅橡胶的质量比为:2:1

‑

20:1。

20.一种同时具有导热和阻燃性能的铝塑膜添加剂的应用,将15

‑

30wt%的上述的添加剂与70

‑

85wt%的pp原料混合加入双螺杆吹膜机,在入口处温度50

‑

90℃,熔融段164

‑

185℃,均化段高2

‑

5℃的条件下,吹pp阻燃导热膜,将该膜粘接到铝塑膜的pp膜和铝层中间,制得导热阻燃铝塑膜。

21.与现有技术相比,本发明具有以下有益效果:

22.本发明首先将氢氧化镁和石墨烯通过硅烷偶联剂进行化学接枝改性,以降低表面极性,然后用硅橡胶封端包覆,硅橡胶的碳碳双键和表面接枝了石墨烯三甲氧基硅烷的氢氧化镁发生加成反应,形成si

‑

o

‑

si键的核壳结构包裹在氢氧化镁表面,使得氢氧化镁由原来的亲水变成了超疏水状态。并且si

‑

o

‑

si键在高温燃烧过程中,会形成陶瓷结构包裹在材料表面,形成致密的碳层,隔绝空气,达到阻燃的目的。

23.制备的添加剂和pp材料的相容性明显增加,导热阻燃pp膜的力学性能和添加纯氢氧化镁的pp膜相比力学性能更好。添加量更低,添加到铝塑膜中使得铝塑膜导热系数明显增加。

附图说明

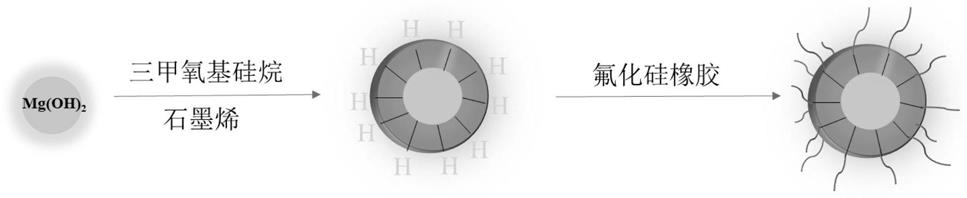

24.图1是本发明铝塑膜添加剂的合成路线图。

25.图2是本发明铝塑膜力学图。

26.图3是本发明铝塑膜热导率图。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

28.参见图1,本发明提供了一种同时具有导热和阻燃性能的铝塑膜添加剂的制备方法,包括:1)在保护气氛氛围中,将硅烷偶联剂、去离子水与乙醇混合,调节ph至4.5

‑

5.5,30

‑

40℃下搅拌2.5

‑

3.5h,再加入碱性物质与碳基纳米填料混合,加热至回流5

‑

7h,冷却至室温;然后多次清洗,真空干燥,得到表面接枝的碱性物质;

29.2)在保护气氛氛围中,将步骤1)得到的表面接枝的碱性物质,甲苯,硅橡胶与催化剂混合,加热至回流,反应完成后冷却至室温,洗涤多次后干燥,得到同时具有阻燃导热功能的铝塑膜添加剂。

30.可选地,硅烷偶联剂选自三甲氧基硅烷,n

‑

β

‑

(氨乙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷,n

‑

(γ,

‑

二甲氨丙基)

‑

γ

‑

氨丙基甲基二甲氧基硅烷中的一种。

31.优选地,硅烷偶联剂为三甲氧基硅烷。

32.可选地,所述碱性物质包括氢氧化镁或氢氧化铝。

33.优选地,所述碱性物质为氢氧化镁。

34.可选地,硅烷偶联剂、碱性物质与碳基纳米填料的加入量按重量份计分别为:硅烷偶联剂5

‑

10份、碱性物质25

‑

35份与碳基纳米填料1

‑

3份。

35.优选地,碳基纳米填料为石墨烯。

36.石墨烯含量不宜过高,含量过高会导致分散不均匀团聚,从而无法形成良好的导热通路,含量过低无法搭接完整的导热网络。

37.可选地,硅橡胶包括聚甲基乙烯基硅橡胶或氟化聚甲基乙烯基硅橡胶;优选地,硅橡胶为氟化聚甲基乙烯基硅橡胶。

38.以下通过具体的实施例,对本发明的技术方案作进一步的说明。

39.实施例1

40.本实施例提供了一种同时具有导热和阻燃性能的铝塑膜添加剂的制备方法,包括:

41.1)在装有机械搅拌器、温度计、氮气保护装置和回流冷凝器的250ml四口瓶中,添加5g三甲氧基硅烷、去离子水、石墨烯和乙醇;用稀盐酸将反应混合物的ph值调至5;将混合物加热至35℃并在此温度下剧烈搅拌3小时,水解三乙氧基硅烷,然后,将29g氢氧化镁和50g石墨烯乙醇分散液(石墨烯固含量3%)加入反应瓶中;将反应混合物加热至回流并保持6小时;然后将其冷却至室温;将混合物过滤并用乙醇清洗几次,将固体在80℃真空干燥12h,得到表面接枝氢氧化镁;

42.2)在氮气气氛下,将20g表面接枝氢氧化镁、甲苯200ml、10g氟化聚甲基乙烯基硅橡胶和0.05g的3.8%氯铂酸异丙醇催化剂溶液添加到配有机械搅拌器、温度计和回流冷凝器的四口瓶中;将反应混合物加热至回流并保持过夜,最后,将反应混合物冷却至室温,然后过滤并用甲苯洗涤数次,将固体粉末在110℃下干燥4h,最终得到添加剂。

43.实施例2

44.本实施例提供了一种同时具有导热和阻燃性能的铝塑膜添加剂的制备方法,所述制备方法包括:

45.1)在装有机械搅拌器、温度计、氮气保护装置和回流冷凝器的250ml四口瓶中,添加7g三甲氧基硅烷、去离子水、石墨烯和乙醇;用稀盐酸将反应混合物的ph值调至4.5;将混合物加热至30℃并在此温度下剧烈搅拌2.5小时,水解三乙氧基硅烷,然后,将29g氢氧化镁和50g石墨烯乙醇分散液(石墨烯固含量2%)加入反应瓶中;将反应混合物加热至回流并保持5小时;然后将其冷却至室温;将混合物过滤并用乙醇清洗几次,将固体在75℃真空干燥14h,得到表面接枝氢氧化镁;

46.2)在氮气气氛下,将20g表面接枝氢氧化镁、甲苯180ml、1g氟化聚甲基乙烯基硅橡胶和0.01g的3.8%氯铂酸异丙醇催化剂溶液添加到配有机械搅拌器、温度计和回流冷凝器的四口瓶中;将反应混合物加热至回流并保持过夜,最后,将反应混合物冷却至室温,然后过滤并用甲苯洗涤数次,将固体粉末在120℃下干燥3h,最终得到添加剂。

47.实施例3

48.本实施例提供了一种同时具有导热和阻燃性能的铝塑膜添加剂的制备方法,所述制备方法包括:

49.1)在装有机械搅拌器、温度计、氮气保护装置和回流冷凝器的250ml四口瓶中,添加10g三甲氧基硅烷、去离子水、石墨烯和乙醇;用稀盐酸将反应混合物的ph值调至5.5;将混合物加热至45℃并在此温度下剧烈搅拌3.5小时,水解三乙氧基硅烷,然后,将29g氢氧化镁和50g石墨烯乙醇分散液(石墨烯固含量6%)加入反应瓶中;将反应混合物加热至回流并保持7小时;然后将其冷却至室温;将混合物过滤并用乙醇清洗几次,将固体在95℃真空干燥10h,得到表面接枝氢氧化镁;

50.2)在氮气气氛下,将20g表面接枝氢氧化镁、甲苯240ml、5g氟化聚甲基乙烯基硅橡胶和0.03g的3.8%氯铂酸异丙醇催化剂溶液添加到配有机械搅拌器、温度计和回流冷凝器的四口瓶中;将反应混合物加热至回流并保持过夜,最后,将反应混合物冷却至室温,然后过滤并用甲苯洗涤数次,将固体粉末在100℃下干燥5h,最终得到添加剂。

51.将15

‑

30wt%的实施例1

‑

3制备得到添加剂与70

‑

85wt%的pp原料混合加入双螺杆吹膜机,在入口处温度50

‑

90℃,熔融段164

‑

185℃,均化段高2

‑

5℃的条件下,吹pp阻燃导热膜,将该膜粘接到铝塑膜的pp膜和铝层中间,制得导热阻燃铝塑膜,记为mmh

‑

pp。

52.将纯氢氧化镁与pp原料混合加入双螺杆吹膜机,在入口处温度50

‑

90℃,熔融段164

‑

185℃,均化段高2

‑

5℃的条件下,吹pp阻燃导热膜,将该膜粘接到铝塑膜的pp膜和铝层中间,制得导热阻燃铝塑膜,记为mh

‑

pp。

53.不添加氢氧化镁的pp原料制成的铝塑膜,记为pp。

54.对mmh

‑

pp和mh

‑

pp进行力学检测,结果见图2,由图2可见,随着铝塑膜中添加剂含量的增多,其拉伸强度呈下降趋势;而经过改性的添加剂制备得到的铝塑膜mmh

‑

pp的拉伸强度明显优于纯氢氧化镁作为添加剂制备得到的铝塑膜mh

‑

pp。

55.对mmh

‑

pp和pp进行热导率检测,结果见图3,由图可见,经过改性的添加剂制备得到的铝塑膜mmh

‑

pp的热导率明显高于无添加剂制备得到的铝塑膜pp。

56.由此可见,本发明首先将氢氧化镁和石墨烯通过硅烷偶联剂进行化学接枝改性,

以降低表面极性,然后用硅橡胶封端包覆,硅橡胶的碳碳双键和表面接枝了石墨烯三甲氧基硅烷的氢氧化镁发生加成反应,形成si

‑

o

‑

si键的核壳结构包裹在氢氧化镁表面,使得氢氧化镁由原来的亲水变成了超疏水状态。并且si

‑

o

‑

si键在高温燃烧过程中,会形成陶瓷结构包裹在材料表面,形成致密的碳层,隔绝空气,达到阻燃的目的。

57.制备的添加剂和pp材料的相容性明显增加,导热阻燃pp膜的力学性能和添加纯氢氧化镁的pp膜相比力学性能更好。添加量更低,添加到铝塑膜中使得铝塑膜导热系数明显增加。

58.以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1