一种环氧松香改性纤维素气凝胶吸油材料及其制备方法与流程

[0001]

本发明涉及材料制备技术领域,具体涉及一种环氧松香改性纤维素气凝胶吸油材料及其制备方法。

背景技术:

[0002]

近年来,随着世界工业的快速发展,海上石油资源得以开发,石油开采及运输造成的原油泄漏问题也愈加严重。通过生物法和化学法可处理这些问题,但是物理吸附法是一种较好的处理海洋溢油的方法。但是,目前社会上存在的吸油材料多有吸油效率低,吸油材料本身也是污染源头,二次处理不方便,成本高等缺点。因此制备新型绿色环保吸油材料具有巨大的经济效益和环境效益。

[0003]

纤维素是世界上最丰富的生物质资源之一,具有无污染和可降解等优点。由于纤维素表面多羟基,因此易将纤维素进行改性得到疏水吸油材料。

[0004]

专利cn 103980530 a公开了一种海藻纤维素气凝胶吸油材料的制备方法,从浒苔中提取得到纯化的海藻纤维素,机械胶磨制成海藻纳米纤维素微纤丝,得到海藻纤维素水凝胶。通过冷冻干燥得到海藻纤维素气凝胶后,使用苯基三乙氧基硅烷(ptes)进行改性后,在90~100℃条件下保存 0.5~5h,得到疏水性海藻纤维素气凝胶吸油材料。该发明虽然主要利用了天然海藻纤维素,使得主要原料具有环境友好性,但是其疏水改性仍需要用大量的石油基原料。

[0005]

松香是我国丰富的林业特色生物质资源,年产量可达40~80万吨,以其为原料通过化学修饰得到的系列衍生物在香精香料、医药及化工等领域得到了广泛应用。松香的菲环骨架结构,使其具有一定的刚性和良好的疏水性,因此在许多疏水改性材料中得到应用。

[0006]

因此,利用纤维素与环氧松香作为原料,开发利用全生物基的吸油材料,无疑具有巨大的资源优势。

技术实现要素:

[0007]

因此,本发明要解决的技术问题在于克服现有技术中的吸油材料效率低、有污染的缺陷,从而提供一种环氧松香改性纤维素气凝胶吸油材料及其制备方法,以天然产物松香和纤维素为原料,通过简单的制备方法,得到具有疏水性的气凝胶吸油材料。

[0008]

为解决上述技术问题,本发明提供了一种环氧松香改性纤维素气凝胶吸油材料,包括如下重量份的原料:

[0009]

纤维素1~5份;

[0010]

环氧松香1~40份;

[0011]

催化剂0.001~0.05份。

[0012]

优选地,所述纤维素为细菌纤维素、纸浆纤维素、微晶纤维素或纳米纤维素中的至少一种。

[0013]

优选地,所述环氧松香为脱氢枞基缩水甘油醚或聚乙二醇脱氢枞基缩水甘油醚中

的至少一种,所述环氧松香的环氧值范围为40%~80%。

[0014]

优选地,所述催化剂为sncl4、zncl2、alcl3、ticl4或sbcl5中的至少一种。

[0015]

同时,本发明还提供了一种环氧松香改性纤维素气凝胶吸油材料的制备方法,包括如下步骤:

[0016]

(1)将纤维素置于碱溶液中,通过剪切得到稳定分散的纤维素水分散液;

[0017]

(2)将步骤(1)所得的纤维素水分散液通过有机溶剂置换得到稳定分散的纤维素有机溶剂分散液;

[0018]

(3)将步骤(2)所得纤维素有机溶剂分散液与环氧松香混合均匀,加入催化剂,在20~35℃下反应0.5~2h;

[0019]

(4)将步骤(3)所得的产品经干燥处理得到所需环氧松香改性纤维素气凝胶吸油材料。

[0020]

优选地,步骤(1)中所述碱溶液为氢氧化钠、氢氧化钾、氢氧化钙或三乙胺溶液的至少一种;所述碱溶液的浓度为0.20~1.25mol/l。

[0021]

优选地,步骤(1)中所述纤维素相对于碱溶液的质量用量为0.005~0.060 g/ml。

[0022]

优选地,步骤(1)中所述剪切速率为4000~12000rpm/min,剪切时长为2~6h。

[0023]

优选地,步骤(2)中所述有机溶剂为二甲基亚砜(dmso)或n,n

-ꢀ

二甲基甲酰胺(dmf)中的至少一种。

[0024]

上述的环氧松香改性纤维素气凝胶吸油材料或根据上述的制备方法制备得到的环氧松香改性纤维素气凝胶吸油材料的密度为0.0420~1.720 g/cm3,与水的接触角为130-151

°

,吸油倍数可达23~38倍。

[0025]

本发明技术方案,具有如下优点:

[0026]

1.本发明提供的环氧松香改性纤维素气凝胶吸油材料,密度为0.0420~1.720g/cm3,与水的接触角为130-151

°

,吸油倍数可达38倍,通过化学反应环氧化的松香在纤维素链的表面聚合从而包覆在纤维素表面,提高了表面的粗糙度,并达到纤维素疏水改性的目标,得到的环氧松香改性纤维素气凝胶吸油材料疏水性能优异、接触角大,在水中浸泡48h后仍保持疏水和吸油性能。

[0027]

2.本发明提供的环氧松香改性纤维素气凝胶吸油材料的制备方法,以天然产物松香和纤维素为原料,通过简单的制备方法,得到具有疏水性的气凝胶吸油材料,其制备方法简单、制备条件温和,易于实现批量生产和应用。

附图说明

[0028]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0029]

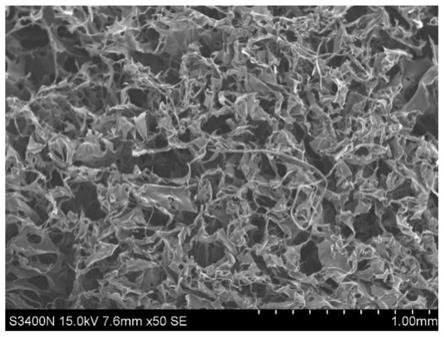

图1是本发明实施例1中的环氧松香改性细菌纤维素气凝胶材料的扫描电镜图。

具体实施方式

[0030]

提供下述实施例是为了更好地进一步理解本发明,并不局限于所述最佳实施方

式,不对本发明的内容和保护范围构成限制,任何人在本发明的启示下或是将本发明与其他现有技术的特征进行组合而得出的任何与本发明相同或相近似的产品,均落在本发明的保护范围之内。

[0031]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0032]

实施例1

[0033]

称取2g细菌纤维素于250ml烧杯,加入0.6mol/l的naoh溶液 100ml,通过高速剪切机以8000rpm/min的速率剪切5h,得到稳定分散的细菌纤维素水分散液。将所得的纤维素水分散液通过二甲基亚砜溶剂置换得到稳定分散的0.02g/ml的细菌纤维素二甲基亚砜溶液纤维素分散液。将所得的细菌纤维素二甲基亚砜溶液纤维素分散液中加入2g脱氢枞基缩水甘油醚(环氧值为60%),搅拌,接着向体系中加入0.050g sncl4催化剂, 25℃下反应1h。反应结束后,经冷冻干燥得到环氧松香改性细菌纤维素气凝胶吸油材料,其密度为0.042g/cm3,接触角为151

°

。

[0034]

得到的环氧松香改性细菌纤维素气凝胶材料的扫描电镜图如图1所示,从图中可以看出所制备得到的环氧松香改性纤维素气凝胶孔径均匀,壁厚均匀。

[0035]

其中,脱氢枞基缩水甘油醚的制备通过以下方法得到:

[0036]

将57.25g脱氢枞醇溶于300ml的1,2-二氯乙烷中,加入4.58g bf3-ꢀ

乙醚后搅拌,在0℃下用恒压滴液漏斗向反应物料中缓慢滴加18.50g环氧氯丙烷,在70℃下搅拌反应8h。反应结束后,进行减压蒸馏至无液体馏出时,得深红褐色油状黏稠液体。向蒸馏后的物料中加入50ml的1,2-二氯乙烷溶剂稀释,同时配制20g质量分数为40%naoh溶液加入反应瓶中,在 30℃下搅拌3.5h,环化结束后抽滤去除副产物nacl,用过饱和食盐水洗至中性,分液分出油相。最后经无水硫酸钠干燥,减压蒸除1,2-二氯乙烷,即得脱氢枞基缩水甘油醚(dage)。

[0037]

将制备的环氧松香改性细菌纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g 后,加入制备的吸油材料0.042g,饱和吸油率达到自身重量的38倍。

[0038]

实施例2

[0039]

称取4g纸浆纤维素于250ml烧杯,加入1mol/l的naoh溶液100ml,通过高速剪切机以12000rpm/min的速率剪切6h,得到稳定分散的细菌纤维素水分散液。通过dmf溶剂置换,得到稳定分散的0.02g/ml的微纤化纤维素dmf溶液。向所得的有机溶剂体系中加入8g聚乙二醇脱氢枞基缩水甘油醚(环氧值为70%),磁子搅拌。接着向体系中加入0.05g sncl4催化剂,35℃下反应30min。反应结束后,干燥得到环氧松香改性的纸浆纤维素气凝胶吸油材料,其密度为0.082g/cm3,接触角为142

°

。

[0040]

聚乙二醇脱氢枞基缩水甘油醚的制备通过以下方法得到:

[0041]

脱氢枞基聚氧乙烯醚的合成参照文献“周永红,温静卫,谢晖,等.松香醇聚氧乙烯醚的合成及其结构与性能关系研究[j].林产化学与工业,2003, 24(001):7-11.”。

[0042]

将制备好的80g的脱氢枞基聚氧乙烯醚、300ml的1,2-二氯乙烷和4.50g 的bf

3-乙醚加入到带有温度计、冷凝管、搅拌器的四口烧瓶中,在室温条件下缓慢滴加10.06g环氧氯

丙烷,滴加结束后使物料温度升温至设定温度,反应一段时间后,减压蒸馏除去未反应的环氧氯丙烷和1,2-二氯乙烷;向反应体系中加入100ml 40%naoh溶液并在40℃下反应5h,然后依次经过滤、水洗至中性、无水硫酸钠干燥、减压浓缩得到最终产物。反应路线如下所示:

[0043][0044]

将制备的环氧松香改性的纸浆纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g 后,加入制备的吸油材料0.082g,饱和吸油率达到自身重量的29倍。

[0045]

实施例3

[0046]

称取1g微晶纤维素于250ml烧杯,加入1mol/l的naoh溶液100 ml,通过高速剪切机以8000rpm/min的速率剪切2h,得到稳定分散的细菌纤维素水分散液。通过dmso溶剂置换,得到稳定分散的0.01g/ml的微纤化纤维素dmso溶液。向所得的有机溶剂体系中加入4g聚乙二醇脱氢枞基缩水甘油醚(环氧值为80%),磁子搅拌。接着向体系中加入0.005gsncl4催化剂,30℃下反应1h。反应结束后,干燥得到环氧松香改性微晶纤维素气凝胶吸油材料,其密度为1.410g/cm3,接触角为149

°

。

[0047]

将制备的环氧松香改性微晶纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g 后,加入制备的吸油材料1.410g,饱和吸油率达到自身重量的30倍。

[0048]

实施例4

[0049]

称取1g纳米纤维素于250ml烧杯,加入0.20mol/l的naoh溶液100 ml,通过高速剪切机以8000rpm/min的速率剪切4h,得到稳定分散的细菌纤维素水分散液。通过dmf溶剂置换,得到稳定分散的0.01g/ml的微纤化纤维素dmf溶液。向所得的有机溶剂体系中加入1g聚乙二醇脱氢枞基缩水甘油醚(环氧值为40%),磁子搅拌。接着向体系中加入0.001g ticl4催化剂,30℃下反应2h。反应结束后,干燥得到环氧松香改性微晶纤维素气凝胶吸油材料,密度为0.980g/cm3,接触角为142

°

。

[0050]

将制备的环氧松香改性微晶纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g 后,加入制备的吸油材料0.980g/cm3,饱和吸油率达到自身重量的28倍。

[0051]

实施例5

[0052]

称取2g细菌纤维素于250ml烧杯,加入1.25mol/l的naoh溶液 100ml,通过高速剪切机以12000rpm/min的速率剪切6h,得到稳定分散的细菌纤维素水分散液。将所得的纤维素水分散液通过二甲基亚砜溶剂置换得到稳定分散的0.02g/ml的细菌纤维素二甲基亚砜溶液纤维素分散液。将所得的细菌纤维素二甲基亚砜溶液纤维素分散液中加入16g脱氢枞基缩水甘油醚(环氧值为80%),搅拌,接着向体系中加入0.050g sncl4催化剂,30℃下反应

1h。反应结束后,经冷冻干燥得到环氧松香改性细菌纤维素气凝胶吸油材料,密度为1.720g/cm3,接触角为130

°

。

[0053]

将制备的环氧松香改性细菌纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g 后,加入制备的吸油材料1.72g,饱和吸油率达到自身重量的23倍。

[0054]

对比例1

[0055]

称取2g细菌纤维素于250ml烧杯,加入1.25mol/l的naoh溶液 100ml,通过高速剪切机以12000rpm/min的速率剪切6h,得到稳定分散的细菌纤维素水分散液。将所得的纤维素水分散液通过二甲基亚砜溶剂置换得到稳定分散的0.02g/ml的细菌纤维素二甲基亚砜溶液纤维素分散液。经冷冻干燥得到细菌纤维素气凝胶吸油材料,密度为0.988g/cm3,由于吸水性较强,接触角的测量无意义。

[0056]

将制备的细菌纤维素气凝胶吸油材料制备成1

×

1cm大小的吸油材料,置于50

×

50cm面积的溢油与水的混合物中,添加溢油10g后,加入制备的吸油材料0.988g,饱和吸油率达到自身重量的2倍。

[0057]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1