一种高耐候阻燃树脂瓦材料的制作方法

10wt%的naoh溶液中,于60-70℃浸渍0.5h,然后加入二乙醇酰胺和聚乙二醇的混合溶液,升温至100-120℃,浸渍3-4h,经过滤,干燥,得到改性植物纤维。

[0008]

进一步的,所述二乙醇酰胺、聚乙二醇和naoh溶液的质量比为(1-2.5):1:(5-7)。

[0009]

进一步的,所述改性asa树脂的制备方法包括以下步骤:将asa树脂加入到磷脂和硬脂酸钠的混合溶液中,然后加入钛酸丁酯,在60-80℃中搅拌2h,再加入10%乙醇钠溶液,继续搅拌1h,冷却至室温,过滤,用去离子水清洗至中性,干燥,制得改性asa树脂。

[0010]

进一步的,所述asa树脂、磷脂和硬脂酸钠的质量比为1:(1.5-2.3):(0.8-1.6),所述asa树脂与乙醇酸钠的质量比为1:(3-5),所述钛酸丁酯的与asa树脂的质量比为(0.03-0.08):1。

[0011]

进一步的,所述增塑剂由以下重量份数的原料复配组成:柠檬酸三丁酯20-30份、环氧大豆油20-30份、聚乙烯醇10-15份、三硬脂酸甘油酯5-10份和聚乙二醇20-30份。

[0012]

进一步的,所述有机改性剂是由以下重量份数的原料组成:受阻胺光稳定剂5-10份、有机膨润土10-20份、二苯甲酮3-8份、聚磷酸铵10-15份和磷酸三苯酯20-30份,其制备方法包括以下步骤:将受阻胺光稳定剂和二苯甲酮加入到25wt%氯化铵溶液中搅拌均匀,然后加入有机膨润土,在50-60℃下搅拌1h,然后加入聚磷酸铵和磷酸三苯酯,继续搅拌0.5h,冷却至室温,干燥,即得有机改性剂。

[0013]

进一步的,所述氯化铵溶液中的固含量与磷酸三苯酯的质量比为1:1。

[0014]

进一步的,所述硫化剂为硫磺。

[0015]

一种如上述所述的高耐候阻燃树脂瓦材料的制备方法,具体包括以下步骤:

[0016]

(1)按组成原料的重量分数称取各原料,干燥,混合均匀,得到混合料。

[0017]

(2)将混合料加入双螺杆挤出机中,经熔融挤出,造粒,即得高耐候阻燃树脂瓦材料。

[0018]

本发明取得了以下有益效果:

[0019]

1、本发明的聚苯醚具有优良的机械性能、耐应力松弛、抗蠕变性、耐热性、耐水性、阻燃性和耐候性,但其熔融流动性差,加工困难,本发明采用三元乙丙橡胶对其改性,大大改善了聚苯醚的加工性能,改善了其耐应力开裂性能和冲击性能,并提高了本发明的耐候性和耐老化性能,从而可延长本发明的使用寿命。

[0020]

2、本发明中的植物纤维来源广、环保,其经过表面活性剂进行改性,增加了植物纤维的活性,使其可与发明中的其它组分相容,从而增加各组分间的界面结合力,增加各组分间的粘结效果,进一步提高本发明的强度和韧性。

[0021]

3、本发明的asa树脂经过改性后,可增加与其它组分之间的粘结力,防止树脂瓦在使用过程中,各组分的析出,影响树脂瓦的使用寿命并污染环境;asa树脂具有优良的耐候性和颜色丰富性,因此,本发明的改性asa树脂可进一步提高树脂瓦的耐候性,并保证树脂瓦颜色的多样性。

[0022]

4、本发明的氧化钇和氧化铝纤维可在增塑剂和硅烷偶联剂的作用下,与本发明的其它组分发生偶联作用,交联,提高本发明的强度和阻燃性;该两种组分在改性植物纤维的协同作用下,可大大提高本发明的强度。

[0023]

5、本发明的增塑剂是由柠檬酸三丁酯、环氧大豆油、聚乙烯醇、三硬脂酸甘油酯和聚乙二醇复配而成,除了它们本身具有的良好增塑效果外,它们相互之间还具有很好的增

塑协同效果,并能改善无机填料、聚苯醚、橡胶等其它成分之间的相容性、工艺性能,从而提高了树脂瓦的力学强度和冲击性能;几种增塑剂之间相互作用,也能阻止溶剂析出,影响树脂瓦的使用效果和使用寿命。

[0024]

6、本发明的有机改性剂中包含有光稳定剂和阻燃剂,几种成分相互协同作用,使本发明具有优异耐老化性能和阻燃性;这些成分在氯化铵溶液的作用下,相互结合在一起,能保证有机改性剂组分能充分分散在树脂瓦各组分之间,发挥其本质作用,也能使这些成分不易析出(在增塑剂和硅烷偶联剂的作用下),延长了树脂瓦的使用寿命。

[0025]

7、本发明采用聚苯醚和三元乙丙橡胶,在其它组分助剂的作用下制备而成,其制备方法和设备简单,易操作,具有优良的耐候性、阻燃性、力学强度和韧性,并具有优异的耐老化性和耐酸碱性,演唱了树脂的使用寿命,使其寿命可达20年以上。本发明各组分之间具有优异的界面结合力,其各组分不易析出,不污染环境,并具有优良的耐应力开裂性能和冲击性能。

具体实施方式

[0026]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0027]

下面结合具体实施例对本发明的一种高耐候阻燃树脂瓦材料予以说明。

[0028]

实施例1一种高耐候阻燃树脂瓦材料

[0029]

一种高耐候阻燃树脂瓦材料,按重量份数计,包括聚苯醚40份、三元乙丙橡胶15份、改性植物纤维20份、改性asa树脂10份、硫磺3份、硅烷偶联剂3份、氧化钇5份、氧化铝纤维3份、增塑剂7份和有机改性剂3份,其制备方法为:按组成原料的重量分数称取各原料,干燥,混合均匀,得到混合料;然后将混合料加入双螺杆挤出机中,经熔融挤出,造粒,即得高耐候阻燃树脂瓦材料。

[0030]

上述改性植物纤维的制备方法包括以下步骤:将植物纤维浸渍于5wt%的naoh溶液中,于60-70℃浸渍0.5h,然后加入二乙醇酰胺和聚乙二醇的混合溶液,升温至100-120℃,浸渍3-4h,经过滤,干燥,得到改性植物纤维。其中二乙醇酰胺、聚乙二醇和naoh溶液的质量比为1:1:5。

[0031]

上述改性asa树脂的制备方法包括以下步骤:将100份asa树脂加入到150份磷脂和160份硬脂酸钠的混合溶液中,然后加入5份钛酸丁酯,在60-80℃中搅拌2h,再加入300份的10wt%乙醇钠溶液,继续搅拌1h,冷却至室温,过滤,用去离子水清洗至中性,干燥,制得改性asa树脂。

[0032]

上述增塑剂由以下重量份数的原料复配组成:柠檬酸三丁酯30份、环氧大豆油20份、聚乙烯醇10份、三硬脂酸甘油酯5份和聚乙二醇30份。

[0033]

上述有机改性剂的制备方法包括以下步骤:将10份受阻胺光稳定剂和3份二苯甲酮加入到25wt%氯化铵溶液中搅拌均匀,然后加入20份有机膨润土,在50-60℃下搅拌1h,然后加入10份聚磷酸铵和30份磷酸三苯酯,继续搅拌0.5h,冷却至室温,干燥,即得有机改性剂。其中,氯化铵溶液中的固含量与磷酸三苯酯的质量比为1:1。

[0034]

实施例2一种高耐候阻燃树脂瓦材料

[0035]

一种高耐候阻燃树脂瓦材料,按重量份数计,包括聚苯醚60份、三元乙丙橡胶20份、改性植物纤维10份、改性asa树脂5份、硫磺1份、硅烷偶联剂6份、氧化钇2份、氧化铝纤维5份、增塑剂4份和有机改性剂8份,其制备方法与实施例1中相同,具体参照实施例1。

[0036]

上述改性植物纤维的制备方法包括以下步骤:将植物纤维浸渍于10wt%的naoh溶液中,于60-70℃浸渍0.5h,然后加入二乙醇酰胺和聚乙二醇的混合溶液,升温至100-120℃,浸渍3-4h,经过滤,干燥,得到改性植物纤维。其中二乙醇酰胺、聚乙二醇和naoh溶液的质量比为:2.5:1:6。

[0037]

上述改性asa树脂的制备方法包括以下步骤:将100份asa树脂加入到230份磷脂和80份硬脂酸钠的混合溶液中,然后加入3份钛酸丁酯,在60-80℃中搅拌2h,再加入500份的10wt%乙醇钠溶液,继续搅拌1h,冷却至室温,过滤,用去离子水清洗至中性,干燥,制得改性asa树脂。

[0038]

上述增塑剂由以下重量份数的原料复配组成:柠檬酸三丁酯20份、环氧大豆油30份、聚乙烯醇15份、三硬脂酸甘油酯10份和聚乙二醇20份。

[0039]

上述有机改性剂的制备方法包括以下步骤:将5份受阻胺光稳定剂和8份二苯甲酮加入到25wt%氯化铵溶液中搅拌均匀,然后加入10份有机膨润土,在50-60℃下搅拌1h,然后加入15份聚磷酸铵和20份磷酸三苯酯,继续搅拌0.5h,冷却至室温,干燥,即得有机改性剂。其中,氯化铵溶液中的固含量与磷酸三苯酯的质量比为1:1。

[0040]

实施例3一种高耐候阻燃树脂瓦材料

[0041]

一种高耐候阻燃树脂瓦材料,按重量份数计,包括聚苯醚50份、三元乙丙橡胶30份、改性植物纤维15份、改性asa树脂8份、硫磺2份、硅烷偶联剂4份、氧化钇3份、氧化铝纤维4份、增塑剂6份和有机改性剂6份,其制备方法与实施例1中相同,具体参照实施例1。

[0042]

上述改性植物纤维的制备方法包括以下步骤:将植物纤维浸渍于8wt%的naoh溶液中,于60-70℃浸渍0.5h,然后加入二乙醇酰胺和聚乙二醇的混合溶液,升温至100-120℃,浸渍3-4h,经过滤,干燥,得到改性植物纤维。其中二乙醇酰胺、聚乙二醇和naoh溶液的质量比为2:1:7。

[0043]

上述改性asa树脂的制备方法包括以下步骤:将100份asa树脂加入到180份磷脂和120份硬脂酸钠的混合溶液中,然后加入5份钛酸丁酯,在60-80℃中搅拌2h,再加入380份的10wt%乙醇钠溶液,继续搅拌1h,冷却至室温,过滤,用去离子水清洗至中性,干燥,制得改性asa树脂。

[0044]

上述增塑剂由以下重量份数的原料复配组成:柠檬酸三丁酯25份、环氧大豆油22份、聚乙烯醇12份、三硬脂酸甘油酯6份和聚乙二醇28份。

[0045]

上述有机改性剂的制备方法包括以下步骤:将8份受阻胺光稳定剂和6份二苯甲酮加入到25wt%氯化铵溶液中搅拌均匀,然后加入12份有机膨润土,在50-60℃下搅拌1h,然后加入11份聚磷酸铵和26份磷酸三苯酯,继续搅拌0.5h,冷却至室温,干燥,即得有机改性剂。其中,氯化铵溶液中的固含量与磷酸三苯酯的质量比为1:1。

[0046]

实施例4一种高耐候阻燃树脂瓦材料

[0047]

一种高耐候阻燃树脂瓦材料,按重量份数计,包括聚苯醚52份、三元乙丙橡胶23份、改性植物纤维16份、改性asa树脂7份、硫磺3份、硅烷偶联剂5份、氧化钇5份、氧化铝纤维4份、增塑剂5份和有机改性剂5份,其制备方法与实施例1中相同,具体参照实施例1。

[0048]

上述改性植物纤维的制备方法包括以下步骤:将植物纤维浸渍于10wt%的naoh溶液中,于60-70℃浸渍0.5h,然后加入二乙醇酰胺和聚乙二醇的混合溶液,升温至100-120℃,浸渍3-4h,经过滤,干燥,得到改性植物纤维。其中二乙醇酰胺、聚乙二醇和naoh溶液的质量比为1.5:1:6。

[0049]

上述改性asa树脂的制备方法包括以下步骤:将100份asa树脂加入到200份磷脂和100份硬脂酸钠的混合溶液中,然后加入6份钛酸丁酯,在60-80℃中搅拌2h,再加入400份的10wt%乙醇钠溶液,继续搅拌1h,冷却至室温,过滤,用去离子水清洗至中性,干燥,制得改性asa树脂。

[0050]

上述增塑剂由以下重量份数的原料复配组成:柠檬酸三丁酯25份、环氧大豆油25份、聚乙烯醇13份、三硬脂酸甘油酯8份和聚乙二醇25份。

[0051]

上述有机改性剂的制备方法包括以下步骤:将6份受阻胺光稳定剂和7份二苯甲酮加入到25wt%氯化铵溶液中搅拌均匀,然后加入15份有机膨润土,在50-60℃下搅拌1h,然后加入13份聚磷酸铵和24份磷酸三苯酯,继续搅拌0.5h,冷却至室温,干燥,即得有机改性剂。其中,氯化铵溶液中的固含量与磷酸三苯酯的质量比为1:1。

[0052]

对比例1一种树脂瓦材料

[0053]

本对比例中组分和制备方法与实施例4中相同,具体参照实施例4,不同的是,本对比例中未加入三元乙丙橡胶。

[0054]

对比2一种树脂瓦材料

[0055]

本对比例中组分和制备方法与实施例4中相同,具体参照实施例4,不同的是,本对比例中未加入改性植物纤维。

[0056]

对比3一种树脂瓦材料

[0057]

本对比例中组分和制备方法与实施例4中相同,具体参照实施例4,不同的是,本对比例中未加入改性asa树脂。

[0058]

对比4一种树脂瓦材料

[0059]

本对比例中组分和制备方法与实施例4中相同,具体参照实施例4,不同的是,本对比例中未加入有机改性剂。

[0060]

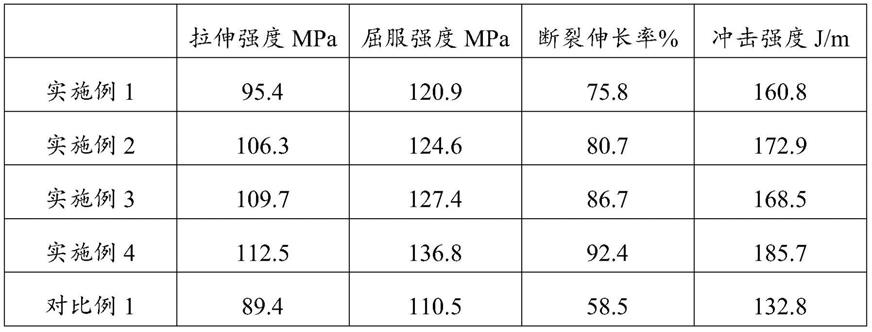

将上述实施例1-4和对比例1-4的树脂瓦材料,制备成试验样品,进行力学性能试验,检测结果见下表1。

[0061]

表1树脂瓦材料力学性能测试结果表

[0062]

[0063][0064]

从表1的检测结果可以看出,本发明具有优良的强度和韧性。本发明中加入三元乙丙橡胶,明显改善了本发明的冲击强度和韧性;本发明中加入改性植物纤维,大大提高了本发明的力学强度,增加了树脂瓦的韧性。

[0065]

根据以上实施例1-4和对比例1-4制备的树脂瓦材料,对比进行阻燃性、耐候性和耐溶剂型进行测试,其检测结果如表2。

[0066]

耐候性测试:用日光炭素弧光灯式的测试机,经过300h以上照射,树脂瓦的变化情况。

[0067]

耐溶剂性测试:在树脂瓦表面滴药品,6h后经水冲洗,然后在室温下放置24h观察表面变化情况。

[0068]

表1树脂瓦材料力学性能测试结果表

[0069][0070]

从表2的检测结果表明,本发明具有优异的耐候性和阻燃性,当加入有机改性剂或改性asa树脂后,均提高了树脂瓦的耐候性和阻燃性能。

[0071]

以上所述实施例的各技术特征可以进行任意组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0072]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1