一种高品质塑解剂的制备方法与流程

[0001]

本发明属于化工技术,特别涉及一种高品质塑解剂dbd的制备方法。

背景技术:

[0002]

我国是橡胶加工大国,橡胶塑炼是橡胶加工的一个重要工序,采用机械或化学的方法以降低生胶的相对分子量和粘度,从而满足生胶的进一步加工需要。五氯硫酚类作为一类高效的塑解剂被使用过很长一段时间,但是其合成原料剧毒,合成过程中气味大,生产过程存在严重污染,且其本极难降解,塑解剂dbd(2,2-二苯甲酰氨基二苯基二硫化物)环保无毒,且在橡胶塑炼过程中表现高效的塑解效果,因而后来被塑解剂dbd取代。

[0003]

塑解剂dbd的传统制备工艺是:苯并噻唑经开环、氧化、固液分离、烘干、粉碎得二苯氨基二硫化物;然后将产生的二苯氨基二硫化物与苯甲酰氯反应后经抽滤、烘干得塑解剂dbd。此工艺具有如下缺点:合成的中间体二苯氨基二硫化物具有强烈的致敏性,导致车间工人过敏,其次产生废水中的cod含量高,导致污水处理难和处理成本高,且此合成路径较为复杂,产品收率和质量较低,因此需继续开发塑解剂dbd的制备方法以达到保护员工身体健康,降低废水中cod含量,合成路径简单、提高产品收率和质量的目的。

技术实现要素:

[0004]

本发明的目的在于提供一种高品质塑解剂dbd的制备方法,该制备方法合成塑解剂dbd时合成路径简单,废水中cod含量低,保证员工人体健康,且dbd的收率高,产品质量高。

[0005]

本发明目的通过以下技术方案来实现:步骤1:在搅拌及加热的条件下,向装有苯并噻唑的反应釜中添加一定量的开环液进行开环反应,待反应结束后降至常温;步骤2:向反应釜内加入一定体积的有机溶剂,搅拌充分后向反应釜内滴加一定量的氧化剂进行氧化反应,待氧化剂滴加完毕后继续搅拌一定时间;步骤3:向反应釜中缓慢加入一定量的酰化液进行酰化反应对反应釜进行升温以回收有机溶剂,将剩余的物料固液分离、洗涤、干燥后得塑解剂dbd。

[0006]

进一步地,所述有机溶剂为乙酸乙酯、四氯化碳中的一种或两种,有机溶剂的体积:苯并噻唑的质量=1.8~2.0 l/kg。

[0007]

进一步地,加入有机溶剂后搅拌30~60min。

[0008]

进一步地,所述开环液为氢氧化钠溶液,氢氧化钠与苯并噻唑的质量比为:0.38~0.52,控制反应的温度为70~90℃,反应时间为1.5~2.5 h。

[0009]

进一步地,所述氧化剂为双氧水、次氯酸钠、硫酸中的一种或几种,氧化剂与苯并噻唑的摩尔比为0.8~1.2,控制氧化反应温度不超过40℃,氧化剂滴加完毕后搅拌30~60min。

[0010]

进一步地,所述酰化液为羧酸、羧酸酯、酸酐、酰氯中的一种,酰化液与苯并噻唑的

质量比为:1.6~1.8,反应温度控制为40~80 ℃,酰化液加入完毕后搅拌30~60min。

[0011]

与现有技术相比,本发明具有以下有益效果:1)本发明在发生氧化反应前加入有机溶剂,提高中间体二苯氨基二硫化物的产生效率及质量,有利于氧化反应及酰化反应的进行,提高了最终塑解剂dbd的收率及品质;2)不需要对中间体二苯氨基二硫化物进行固液分离等处理,工艺流程简单,减少了废水排放;本方法对有机溶剂进行了回收,所产废水中cod含量低,易于降低后期处理废水成本,整个方法环保性强。

具体实施方式

[0012]

为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例和实验数据对本发明进行详细描述,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0013]

本发明公开了一种高品质塑解剂dbd的制备方法,步骤如下:步骤1:在搅拌及加热的条件下,向装有苯并噻唑的反应釜中添加一定量的开环液进行开环反应,待反应结束后降至常温;步骤2:向反应釜内加入一定体积的有机溶剂,搅拌充分后向反应釜内滴加一定量的氧化剂进行氧化反应,待氧化剂滴加完毕后继续搅拌一定时间;步骤3:向反应釜中缓慢加入一定量的酰化液进行酰化反应对反应釜进行升温以回收有机溶剂,将剩余的物料固液分离、洗涤、干燥后得塑解剂dbd。

[0014]

本发明在发生氧化反应前加入有机溶剂,有机溶剂能够将不溶于水的2-巯基苯胺充分溶解,从而提高氧化反应的效率及氧化程度,提高中间体二苯氨基二硫化物的产生效率及质量;另外,中间体二苯氨基二硫化物又持续溶于有机溶剂中,使得后续酰化反应的进行得到了保证,不需要对中间体二苯氨基二硫化物进行固液分离等处理,工艺流程简单,减少了废水排放;本方法对有机溶剂进行了回收,所产废水中cod含量低,易于降低后期处理废水成本,整个方法环保性强;通过对中间产物的质量把控,使得采用本方法最终制得的塑解剂品质高,收率高。

[0015]

在一些具体实施例中,有机溶剂为乙酸乙酯,四氯化碳一种或两种,有机溶剂的体积:苯并噻唑的质量=1.8~2.0 l/kg。在dbd的合成中,有部分传统工艺路线采用诸如甲苯等有机溶剂。但本发明克服了传统偏见,重新筛选,在众多有机溶剂中优选为上述方案,经比较对于本反应具有更为优异的反应效果,这可能与溶剂的稳定性、酸碱程度及对于中间体的溶解性有关。

[0016]

在一些具体实施例中,加入有机溶剂后搅拌30~60min,保证中间体充分溶解, 提高后续反应效果。在一些具体实施例中,开环液为氢氧化钠溶液,氢氧化钠与苯并噻唑的质量比为:0.38~0.52,控制反应温度为70~90℃,反应时间为1.5~2.5 h,以确保苯并噻唑发生开环反应生成2-巯基苯胺。

[0017]

在一些具体实施例中,氧化剂可选为双氧水、次氯酸钠、硫酸中的一种或几种。例如,质量浓度为6~10%的双氧水、质量浓度为15~19%次氯酸钠、质量浓度为62~66%硫酸中的一种或几种,氧化剂与苯并噻唑的摩尔比为0.8~1.2,控制氧化反应温度不超过40℃,氧化剂滴加完毕后搅拌30~60min,以确保2-巯基苯胺氧化生成二苯氨基二硫化物。采用不同的

氧化剂可以控制反应液的ph,从而控制酰化反应中可能产生的氯化氢的排放。

[0018]

在一些具体实施例中,酰化液为羧酸、羧酸酯、酸酐、酰氯中的一种,酰化液与苯并噻唑的质量比为:1.6~1.8,反应温度控制为40~80 ℃,酰化液加入完毕后搅拌30~60min,以确保发生酰化反应生成dbd。

[0019]

以下通过具体举例来进一步说明。

[0020]

实施例1搅拌作用下,向装有500kg苯并噻唑的反应釜中添加600 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为70~80℃,反应2.5 h,待反应结束后降至常温,然后向反应釜内加入900 l的四氯化碳有机溶剂,搅拌30min后向反应釜内滴加1295 kg质量浓度为17%的次氯酸钠进行氧化反应,控制氧化反应温度不超过40℃,待次氯酸钠滴加完毕后继续搅拌30min,然后向反应釜中缓慢加入900kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为40~60℃,待苯甲酰氯加入完毕后继续搅拌30 min,然后对反应釜进行升温以回收有机溶剂四氯化碳,回收有机溶剂后,将余下的物料固液分离、洗涤、干燥后得塑解剂dbd, 将该dbd标记为样品1。

[0021]

实施例2搅拌作用下,向装有500kg苯并噻唑的反应釜中添加700 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为80~90℃,反应2.0 h,待反应结束后降至常温,然后向反应釜内加入1000 l的乙酸乙酯有机溶剂,搅拌60min后向反应釜内滴加1886 kg质量浓度为8%的双氧水进行氧化反应,控制氧化反应温度不超过40℃,待双氧水滴加完毕后继续搅拌60min,然后向反应釜中缓慢加入800kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为80~90℃,待苯甲酰氯加入完毕后继续搅拌60 min,然后对反应釜进行升温以回收有机溶剂乙酸乙酯,回收有机溶剂后,将余下的物料固液分离、洗涤、干燥后得塑解剂dbd, 将该dbd标记为样品2。

[0022]

实施例3搅拌作用下,向装有500kg苯并噻唑的反应釜中添加800 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为70~90℃,反应1.5 h,待反应结束后降至常温,然后向反应釜内加入500 l四氯化碳和500 l乙酸乙酯有机溶剂,搅拌60min后向反应釜内滴加预先混合好的氧化剂进行氧化反应,控制氧化反应温度不超过40℃,氧化剂的组成为1197 kg质量浓度为8%的双氧水和133 kg质量浓度为64%的硫酸,待氧化剂滴加完毕后继续搅拌60min,然后向反应釜中缓慢加入900kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为60~80℃,待苯甲酰氯加入完毕后继续搅拌60 min,然后对反应釜进行升温以回收有机溶剂四氯化碳和乙酸乙酯,回收有机溶剂后,将余下的物料固液分离、洗涤、干燥后得塑解剂dbd, 将该dbd标记为样品3。

[0023]

对比例1搅拌作用下,向装有500kg苯并噻唑的反应釜中添加600 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为70~80℃,反应3.5 h,待反应结束后降至常温,然后向反应釜内滴加预先配制好的氧化剂进行氧化反应,氧化剂的组成为500 kg水、200kg质量浓度为98%的浓硫酸和225 kg质量浓度为27.5%的双氧水,控制氧化反应温度不超过40℃,待氧化剂滴加完毕后继续搅拌30min,然后降温抽滤,洗涤烘干后得二

苯氨基二硫化物,将烘干所得二苯氨基二硫化物碎后与2000kg甲苯加入到反应釜内,并搅拌,待二苯氨基二硫化物完全溶解后缓慢加入900kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为40~50℃,待苯甲酰氯加入完毕后继续搅拌30 min,然后将反应物降温后进行固液分离,洗涤、滤饼烘干后得塑解剂dbd,滤液静置分层,回收上层有机溶剂甲苯,将该dbd标记为对比样品1。

[0024]

对比例2搅拌作用下,向装有500kg苯并噻唑的反应釜中添加800 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为70~90℃,反应2.5 h,待反应结束后降至常温,然后向反应釜内加入1000 l甲苯有机溶剂,搅拌60min后向反应釜内滴加预先混合好的氧化剂进行氧化反应,控制氧化反应温度不超过40℃,氧化剂的组成为1197 kg质量浓度为8%的双氧水和133 kg质量浓度为64%的硫酸,待氧化剂滴加完毕后继续搅拌60min,然后向反应釜中缓慢加入900kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为60~80℃,待苯甲酰氯加入完毕后继续搅拌60 min,然后将反应物降温后进行固液分离、洗涤、滤饼烘干后得塑解剂dbd,滤液静置分层,回收上层有机溶剂甲苯,将该dbd标记为对比样品2。

[0025]

对比例3搅拌作用下,向装有500kg苯并噻唑的反应釜中添加800 kg开环液进行开环反应,开环液为质量浓度为32%的氢氧化钠溶液,控制开环反应温度为70~90℃,反应1.5 h,待反应结束后降至常温,向反应釜内滴加预先混合好的氧化剂进行氧化反应,控制氧化反应温度不超过40℃,氧化剂的组成为1197 kg质量浓度为8%的双氧水和133 kg质量浓度为64%的硫酸,待氧化剂滴加完毕后继续搅拌60min,然后向反应釜内加入500 l四氯化碳和500 l乙酸乙酯有机溶剂,搅拌60min后向反应釜中缓慢加入900kg的苯甲酰氯进行酰化反应,并控制酰化反应温度为60~80℃,待苯甲酰氯加入完毕后继续搅拌60 min,然后对反应釜进行升温以回收有机溶剂四氯化碳和乙酸乙酯,回收有机溶剂后,将余下的物料固液分离、洗涤、干燥后得塑解剂dbd, 将该dbd标记为对比样品3。

[0026]

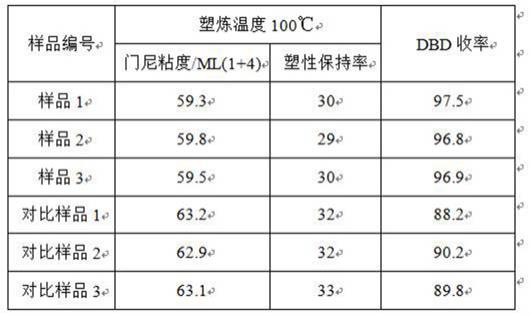

按gb/t1232.1-2000和gb/t3517-2002测试分别各样品的门尼粘度和塑性保持率,以苯并噻唑计算各实施例和对比例中dbd的收率,结果见表1。

[0027]

表1 各样品测试结果

从表1中可以看出,采用本发明制备的塑解剂dbd的门尼粘度塑性保持率均低于对比样品,表明本发明制备的dbd的产品品质高,从表1中还可以看出本发明制备的dbd收率也高于对比样品。从制备过程中我们可以看出采用传统方法时需要对中间体二苯氨基二硫化物进行抽滤等步骤,且后期分离dbd时洗涤时也需加入水,这表明本发明制备dbd时,工艺更为简单,产生的废水更少,本发明在分离dbd前即对溶剂进回收处理,与传统法需要通过对滤液静置分层,上层有机溶剂回收,下层为废水相比,本发明中废水中的cod含量更低;制备对比样品2时虽然不需要对中间产物进行分离处理,但是其dbd收率和品质不如本发明高,表明采用甲苯作为有机溶剂应用到本发明时起不到本发明的效果,且其后期无法提前升温对甲苯进行回收,也需要同传统法一样回收甲苯,这也导致废水中cod含量更高;制备对比样品3时,虽然可以采用提前回收有机溶剂降低废水中cod含量,但是其制备的dbd品质不如采用本发明制备的dbd,且收率也低于本发明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1