一种橡胶振膜材料及其制备方法与流程

1.本发明涉及声学材料制备技术领域,具体地说,涉及一种橡胶振膜材料及其制备方法。

背景技术:

2.橡胶材料具有很好的阻尼性能,应用在声学振膜上能够减小电声转换的失真性,但是,由于振膜持续工作需要较高的温度范围,而大部分橡胶耐温性较差,不适合做振膜材料。硅橡胶耐高温性能良好,因此,市场上绝大多数橡胶振膜材料采用硅橡胶来制作,但是,硅橡胶偏软,力学强度不够,且成型需要特定的模具注塑成型,硫化时间长,工艺复杂。

技术实现要素:

3.本发明的目的在于,提供一种橡胶振膜材料及其制备方法,解决以上技术问题。

4.为解决上述问题,本发明所采用的技术方案是:

5.一种橡胶振膜材料,其特征在于:包括功能薄膜层和涂布在功能薄膜层上的acm胶层;所述acm胶层是先由丙烯酸酯生胶、填料和添加剂经密炼机混炼得到acm混炼胶,再将acm混炼胶用溶剂溶解成胶液后通过涂布工艺涂布在功能薄膜层上所形成的厚度为5

‑

100μm的胶层,其中,所述丙烯酸酯生胶的质量百分比为20

‑

90%,所述填料的质量百分比为5

‑

70%,所述添加剂的质量百分比为5

‑

15%。

6.优选的,所述振膜为三层结构,包括上、下两个功能薄膜层和中间的acm胶层。

7.优选的,所述振膜为四层结构,包括上、下两个功能薄膜层和位于两个功能薄膜层之间的acm胶层、丙烯酸酯类压敏胶层;所述丙烯酸酯类压敏胶层的厚度为5

‑

100μm。

8.优选的,所述功能薄膜层为pet薄膜、tpu薄膜、peek薄膜、tpee薄膜或pen薄膜,厚度为3

‑

100μm。

9.优选的,所述丙烯酸酯生胶为活性氯型丙烯酸酯橡胶、双交联型丙烯酸酯橡胶、羧基型丙烯酸酯橡胶、环氧型丙烯酸酯橡胶中的一种或几种。

10.优选的,所述填料为炭黑、白炭黑,碳酸钙、纳米钛白粉中的一种或几种。

11.优选的,所述添加剂包含硫化剂、硫化促进剂、加工助剂、脱模剂、活性剂、防老剂、增韧剂中的一种或几种。

12.本发明所述橡胶振膜材料的制备方法,其特征在于:包括以下步骤:

13.1、将丙烯酸酯生胶、填料和添加剂按比例称取后送入密炼机进行混炼,得到acm混炼胶;

14.2、将acm混炼胶用溶剂溶解成均质的胶液;

15.3、将胶液消泡后通入涂布头,均匀涂布在功能薄膜层表面,然后,经过烘箱干燥,固化形成acm胶层,即制得橡胶振膜材料;

16.4、经收卷轴将橡胶振膜材料收成卷状,即得成品。

17.有益效果:与现有技术相比,本发明采用丙烯酸酯橡胶,其耐温性能能达到使用要

求,配方中加入增韧助剂,从而使其力学强度良好,优于硅橡胶振膜,而且,在丙烯酸酯橡胶中加入硫化促进剂,硫化时间短,可在振膜成型过程中同时进行硫化。此外,本发明采用涂布工艺进行制膜,厚度均一性好,厚度大小可调节,不用像硅胶一样特意设计成型模具,具有普遍的实用性,同时生产工艺简单,适合大规模生产。

附图说明

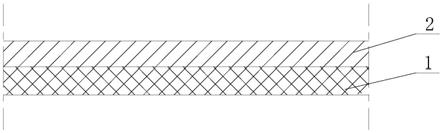

18.图1为本发明实施例1的截面结构示意图;

19.图2为本发明实施例2的截面结构示意图;

20.图3为本发明实施例3的截面结构示意图。

具体实施方式

21.下面结合附图和具体实施方式对本发明作进一步说明。

22.实施例1

23.参照图1,本实施例所述的橡胶振膜材料,包括功能薄膜层1和通过涂布工艺涂布在功能薄膜层1上的acm胶层2。

24.所述功能薄膜层1为peek薄膜,厚度为6μm。

25.所述acm胶层2是先由丙烯酸酯生胶、填料和添加剂经密炼机混炼得到acm混炼胶,再将acm混炼胶用溶剂溶解成胶液后通过涂布工艺涂布在功能薄膜层1上所形成的厚度为5

‑

100μm的胶层,其中:所述丙烯酸酯生胶的质量百分比为65%,采用的是活性氯型丙烯酸酯橡胶、双交联型丙烯酸酯橡胶、羧基型丙烯酸酯橡胶、环氧型丙烯酸酯橡胶中的一种或几种;所述填料采用的是炭黑,质量百分比为20%;所述添加剂的质量百分比为15%,其中包含硫化剂5%、硫化促进剂0.5%、加工助剂0.2%、脱模剂0.3%、防老剂0.5%、增韧剂8.5%。

26.本发明采用丙烯酸酯橡胶制作振膜,丙烯酸酯橡胶是由丙烯酸酯(通常是烷基酯)为主要单体,与少量带有可提供交联反应的活性基团的单体共聚而成的一类弹性体。丙烯酸酯橡胶主链由饱和烃组成,且有羧基,比主链上带有双键的二烯烃橡胶稳定,特别是耐热氧老化性能好,比丁腈橡胶使用温度可高出30~60℃,在橡胶材料中耐温性仅次于硅胶。丙烯酸酯橡胶的极性酯基侧链,使其溶解度参数与多种油,特别是矿物油相差甚远,因而表现出良好的耐油性,使用温度一般在

‑

30℃~180℃。通过对acm橡胶进行改性,解决了硅胶振膜力学强度低,硫化时间长的问题。

27.本实施例所述所述橡胶振膜材料的制备方法,包括以下步骤:

28.1、按比例称取丙烯酸酯生胶、填料和添加剂;然后,向密炼机内投入80%的丙烯酸酯生胶、填料和除硫化剂之外的所有添加剂,在90℃的温度条件下密炼13分钟;再将剩余的20%丙烯酸酯生胶和硫化剂投入到密炼机内,密炼2分钟,排料,即制得acm混炼胶;

29.2、将acm混炼胶用丁酮溶解,搅拌成均质的胶液;

30.3、将胶液倒入储胶罐中,抽成真空以消除胶液中的气泡;将消泡后的胶液通入涂布头中,并将所述涂布头的间隙设置成75μm,转速设置为10m/min;通过涂布头将胶液均匀涂布在6μm厚的peek薄膜层表面,形成双层结构;再用温度为60℃

‑

100℃的烘箱对其进行烘干初步成型,即制得橡胶振膜材料;

31.4、经张力为10n

‑

100n的收卷轴将橡胶振膜材料收成卷状,即得成品。

32.由上述方法制作的振膜材料,所述功能薄膜层为离型层,可在应用时剥离,所使用的振膜为单层的丙烯酸酯橡胶膜。由于橡胶储能模量高降低失真,因而制备得到的振膜能更好地还原声音的本质。此外,本发明所述橡胶振膜材料的生产成本低、加工工艺简单、成型一致性好、生产效率高。

33.实施例2:

34.参照图2,本实施例所述的橡胶振膜材料为三层结构,包括上、下两个功能薄膜层1和中间的acm胶层2。其制备方法与实施例1的区别在于:可先将胶液涂布在下面的功能薄膜层1的表面,经烘箱干燥后收卷,再用贴合设备通过热贴合工艺在acm胶层2上贴合一层功能薄膜层1,形成三层结构的橡胶振膜材料。

35.实施例3:

36.参照图3,本实施例所述的橡胶振膜材料为四层结构,包括包括上、下两个功能薄膜层1和位于两个功能薄膜层1之间的acm胶层2、丙烯酸酯类压敏胶层3;所述丙烯酸酯类压敏胶层3的厚度为5

‑

100μm。其制备方法与实施例1的区别在于:可先将胶液涂布在上面的功能薄膜层1的表面,经烘箱干燥后收卷;再将丙烯酸酯类压敏胶层3涂在下面的功能薄膜层1的表面,经烘箱干燥后收卷;然后,将两个胶带的胶层相对用贴合设备热贴合成四层结构的橡胶振膜材料。

37.以上仅为本发明的实施方式,并非因此限制另一方面通过本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本发明的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1